白炭黑对天然橡胶-钢丝粘合性能的影响

2018-07-28王玉海

张 琳,王玉海,刘 震

(1.怡维怡橡胶研究院有限公司,山东 青岛 266045;2.青岛市轮胎新材料重点实验室,山东 青岛 266045)

在轮胎工业中,橡胶-钢丝粘合体系主要包括间-甲-白体系、间-甲-钴体系和钴盐高硫体系等。这些体系均由间苯二酚给予体、亚甲基给予体、白炭黑和钴盐组合而成[1-2]。国内外对这几种粘合体系进行了多方面的研究,如粘合体系中各组分间的作用机理,间-甲粘合体系中两组分的种类和用量、硫黄/促进剂配比、橡胶和炭黑品种及用量对橡胶-钢丝粘合性能的影响等[3-4]。

白炭黑是间-甲-白粘合体系的组分之一,粒径小、比表面积大、结构高、表面活性基团多,具有极强的吸附作用。白炭黑在促进橡胶-钢丝粘合方面可能有下面几个作用:(1)吸附胶料中的游离水,并在其表面形成化合态水,避免水对粘合面的破坏;(2)白炭黑表面的极性基团吸附促进剂,延缓硫化,为粘合反应提供足够的时间,增大胶料的渗透性;(3)白炭黑表面呈弱酸性的硅烷醇结构对生成间-甲粘合树脂起催化作用[5-6]。这几种促进作用都与白炭黑的比表面积相关。本工作在间-甲粘合体系的基础上,考察不同比表面积白炭黑对橡胶-钢丝粘合性能的影响,同时对比间-甲-钴粘合体系与间-甲-白粘合体系胶料的橡胶-钢丝粘合性能。

1 实验

1.1 主要原材料

天然橡胶(NR),SMR10,马来西亚产品;炭黑N326,卡博特(中国)投资有限公司产品;白炭黑,牌号分别为90MP,115MP,165MP,200MP和250MP,确成硅化学股份有限公司产品;间苯二酚甲醛树脂,牌号SL3022,华奇化工有限公司产品;粘合剂RA-65,常州曙光化工厂产品;氧化锌,大连氧化锌厂产品;防老剂4020,江苏圣奥化学科技有限公司产品;防老剂RD和促进剂DZ,山东尚舜化工有限公司产品;不溶性硫黄,牌号OT20,伊土曼化工公司产品;3+9+15×0.22+0.15钢丝帘线,贝卡尔特公司产品。

1.2 仪器与设备

XSM-1/10-120型密炼机,上海科创橡塑机械设备有限公司产品;XK-160型两辊开炼机,上海双翼橡塑机械有限公司产品;MV2000型门尼粘度仪和MDR3000型硫化仪,美国阿尔法科技有限公司产品;XLB-D 600×600型平板硫化机,浙江湖州东方机械有限公司产品;AI-3000型橡胶拉伸试验机、橡胶压缩生热机和回弹性测试仪,高铁检测仪器(东莞)有限公司产品;邵尔A型硬度计,上海六菱仪器厂产品;ARES-G2型旋转流变仪,美国TA公司产品。

1.3 试样制备

1.3.1 试验配方

试验配方如表1所示。

表1 试验配方 份

1.3.2 混炼胶制备

混炼分为三段,均在密炼机中进行,填充因数均为0.7,具体工艺如下。

一段混炼工艺为:生胶30s2/3炭黑和2/3白炭黑40s剩余炭黑和白炭黑60s清扫100s排胶。一段混炼胶在开炼机上过辊3遍后下片,辊距为2 mm,并于室温下停放8 h后进行下一段混炼。

二段混炼工艺为:一段混炼胶30s小料50s清扫60s清扫60s排胶。二段混炼胶下片工艺同一段混炼胶。

三段混炼工艺为:二段混炼胶30s硫黄和促进剂40s清扫40s清扫40s排胶。三段混炼胶在开炼机上薄通,打3遍三角包,2 mm辊距过辊3遍下片,室温停放8 h后制样硫化。

1.4 性能测试

胶料性能测试均按相应国家标准进行。

2 结果与讨论

2.1 白炭黑理化性质

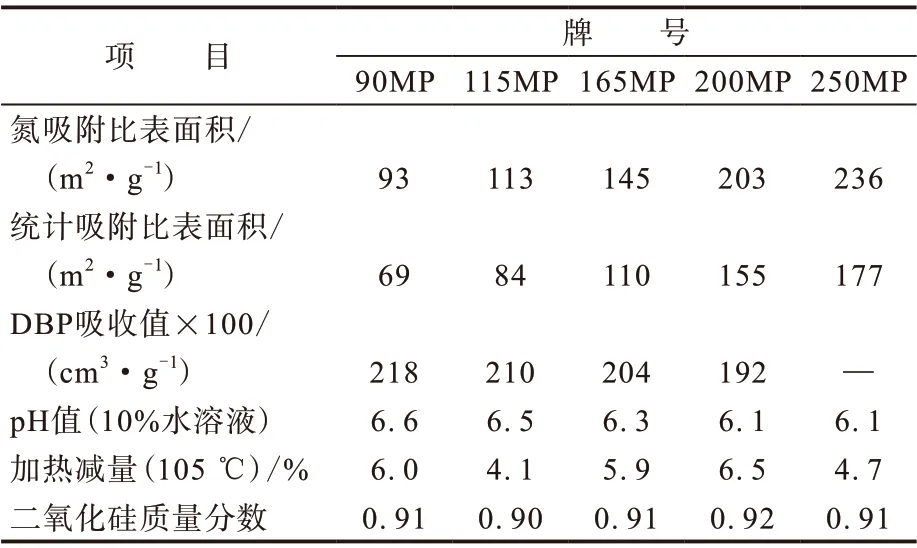

白炭黑的比表面积、结构和表面化学特性等理化性质直接决定了白炭黑在间-甲-白粘合体系中对橡胶-钢丝粘合的促进作用。表2所示为试验所用白炭黑的理化性质。由表2可知,随着白炭黑比表面积的增大,白炭黑的DBP吸收值和pH值均呈减小趋势,加热减量和二氧化硅含量无明显变化规律。

表2 白炭黑理化性能

2.2 混炼胶性能

表3所示为混炼胶的门尼粘度、焦烧时间和硫化特性测试数据。由表3可知,随着白炭黑比表面积的增大,混炼胶的门尼粘度增大,门尼焦烧时间(t5)和正硫化时间(t90)均出现延长的趋势,硫化速率减小,这可能是由于随着白炭黑比表面积的增大,白炭黑对硫黄和促进剂的吸附能力增强造成的。对比1#和2#配方可知,加入新癸酸钴可使胶料门尼粘度增大,t5和t10无明显变化,而t90大幅缩短,说明新癸酸钴能显著加快胶料的硫化,对焦烧安全性能影响不大。

表3 混炼胶性能

2.3 硫化胶性能

2.3.1 物理性能

表4所示为硫化胶基本物理性能。由表4可知,由于白炭黑的加入,各配方胶料的撕裂强度明显增大。对拉伸性能而言,仅补强性能较差的白炭黑90MP胶料比炭黑N326胶料差,其他白炭黑胶料的拉伸强度变化不大,与炭黑N326胶料相当;随着白炭黑比表面积的增大,白炭黑对胶料的补强效果会随之增强,白炭黑胶料的拉伸强度和拉断伸长率增大,白炭黑200MP胶料和白炭黑250MP胶料的拉断伸长率减小应该是由于两种白炭黑在胶料中分散不佳造成的;随着白炭黑比表面积增大,硫化胶的硬度变化不明显,弹性出现下降趋势;加入新癸酸钴后炭黑N326胶料的撕裂强度明显变小,拉伸强度虽然变化不大,但拉断伸长率减小,定伸应力和硬度增大,回弹值减小。

表4 硫化胶基本物理性能

2.3.2 动态性能

2.3.2.1 压缩生热性能

硫化胶压缩生热性能测试结果如表5所示。由表5可知:随着白炭黑比表面积增大,白炭黑试样的底部温升总体逐渐增大;加入新癸酸钴后,炭黑试样底部温升增大。

2.3.2.2 动态应变性能

在60 ℃、10 Hz下对各试样硫化胶进行0~60%应变扫描,分别得到弹性模量(G′)、损耗模量(G″)以及损耗因子(tanδ)随应变(ε)变化的关系曲线,如图1所示。

胶料的G′随ε振幅增大而呈非线性下降的现象为Payne效应,通常用ΔG′(ΔG′=G′0.1%-G′60%)来衡量Payne效应的强弱,该值能反映胶料中填料的聚集程度[7-9]。由图1和表5可知:使用低比表面积(低于165MP)白炭黑胶料的Payne效应与炭黑N326胶料相当或稍弱,白炭黑165MP胶料的Payne效应最低;比表面积低于165MP的白炭黑胶料的G″均低于炭黑N326胶料;并用白炭黑胶料的tanδ均小于炭黑N326胶料,说明并用部分白炭黑能降低胶料的滞后损失,且随白炭黑的比表面积的减小,tanδ总体减小。

图1 硫化胶动态性能曲线

表5 硫化胶基本动态性能

2.4 橡胶-钢丝粘合性能

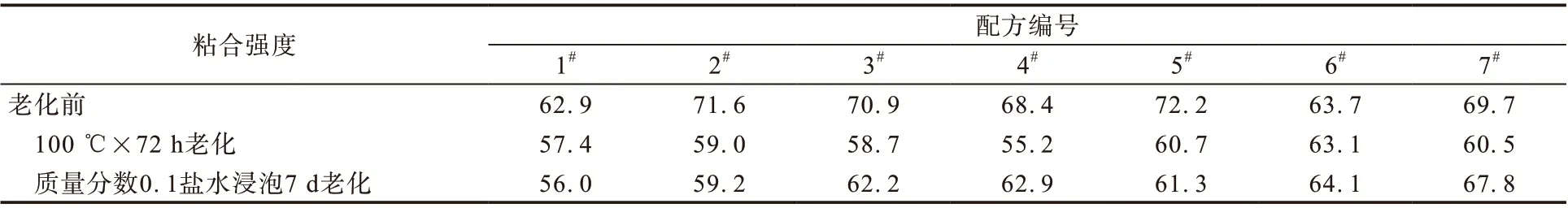

橡胶-钢丝粘合性能通过测试单根钢丝从橡胶中的抽出力进行评价。分别对未老化、100℃×72 h热氧老化和质量分数为0.1盐水中浸泡7 d老化的橡胶-钢丝粘合试样进行钢丝抽出试验,得到的粘合强度测试结果如表6所示。由表6可知:在间-甲粘合体系基础上,加入新癸酸钴能明显增大胶料的橡胶-钢丝粘合强度,且两种胶料老化后的橡胶-钢丝粘合强度也稍有改善;加入白炭黑后,胶料的橡胶-钢丝粘合强度也出现明显增大的趋势,并随着白炭黑比表面积的增大,橡胶-钢丝粘合强度有减小的趋势;老化后试样的橡胶-钢丝粘合强度随白炭黑比表面积增大呈总体增大趋势。综合对比测试结果,白炭黑165MP胶料的橡胶-钢丝粘合性能最佳。

表6 橡胶-钢丝粘合性能 kN·m-1

3 结论

(1)随着白炭黑比表面积的增大,混炼胶的门尼粘度增大,t5和t90延长;新癸酸钴能明显提高胶料的硫化速率和门尼粘度,对t5影响不大。

(2)白炭黑的加入能明显提高硫化胶的抗撕裂性能;随着白炭黑比表面积的增大,胶料拉伸强度和拉断伸长率增大,回弹值减小,邵尔A型硬度与定伸应力变化不大;加入新癸酸钴,使炭黑N326胶料的撕裂强度和拉断伸长率减小,拉伸强度变化不大,定伸应力和邵尔A型硬度增大,回弹值减小。

(3)加入白炭黑的胶料动态性能改善明显,胶料的滞后损失减小。

(4)间-甲粘合体系胶料的橡胶-钢丝粘合性能最差,加入新癸酸钴后,胶料的橡胶-钢丝粘合性能有一定提升;加入白炭黑后,胶料的橡胶-钢丝粘合性能有明显改善,其中使用白炭黑165MP胶料的橡胶-钢丝粘合性能最佳,且优于加入新癸酸钴的炭黑N326胶料。