天然鳞片石墨对天然橡胶/丁腈橡胶阻尼材料性能的影响

2018-07-28穆学杰王建功王树杰魏继军逯祥洲薛美玲

穆学杰,王建功,王树杰,魏继军,逯祥洲,任 慧,薛美玲*

(1.胜利油田长龙橡塑有限责任公司,山东 东营 257091;2.青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

天然橡胶(NR)因强度高,生热低,动态性能、耐疲劳性能、耐低温性能、抗蠕变性能、粘合性能和加工性能均较好而应用广泛[1]。NR的阻尼性能和耐油性能较差,而丁腈橡胶(NBR)因具有强极性的氰基和乙烯基,阻尼性能和耐油性能良好,且玻璃化温度(Tg)较高,因此并用NBR可以提高NR胶料的阻尼性能[2-3]。

填料也对橡胶阻尼性能有重要影响,橡胶-填料、填料-填料间的内摩擦作用影响胶料的阻尼性能[4-7]。作为碳的一种固体单质,石墨广泛存在于大自然中。石墨具有独特的片层结构(由碳六角共轭平面堆砌而成),因此自润滑性能、导热性能和导电性能良好。根据结晶程度不同,石墨可分为晶质石墨(鳞片)和隐晶质石墨(土状)两类,晶质石墨结晶程度高于隐晶质石墨[8-10]。石墨能赋予橡胶复合材料优良的导热性能和导电性能[11-12],但其特殊的片层结构会对橡胶基体分子链运动状态产生一定的影响,从而影响阻尼性能[13],目前相关研究报道较少。

本工作用NR/NBR作主体材料,环氧化天然橡胶(ENR)作并用相容剂,天然鳞片石墨(FG)作填料,研究FG用量对NR/NBR胶料性能的影响,希望能为高性能阻尼材料的开发提供指导。

1 实验

1.1 主要原材料

NR,SCR-WF,海南天然橡胶产业集团股份有限公司产品;NBR,牌号3370C,朗盛-台橡(南通)化学工业有限公司产品;ENR,牌号ENR-40,中国热带农业科学院橡胶研究所产品;FG,青岛瑞盛石墨有限公司产品;硫黄和促进剂NS,广州金昌盛科技有限公司产品。

1.2 试验配方

NR 70,NBR 30,ENR 10,FG 变量,氧化锌 5,硬脂酸 2,防老剂4010NA 2,硫黄 2.5,促进剂NS 1。

1.3 主要设备和仪器

X(S)K-160型开炼机,上海双翼橡塑机械有限公司产品;XSS-300型转矩流变仪,上海科创橡塑机械设备有限公司产品;XLB-0400×400×2H型平板硫化机,浙江湖州东方机械有限公司产品;MDR2000型无转子硫化仪,美国阿尔法科技有限公司产品;JSM-6700F型扫描电子显微镜(SEM),日本JEOL公司产品;XY-1型橡胶硬度计,上海化工机械四厂产品;Zwick-Z020型万能材料试验机,德国Zwick/Roell公司产品;GT-7042-RE型回弹试验机,中国台湾高铁科技股份有限公司产品;DMA242动态热机械分析(DMA)仪,德国耐驰公司产品。

1.4 试样制备

胶料混炼分3段进行。一段混炼在开炼机上进行,混炼工艺为:NR和NBR→塑炼均匀→ENR→混炼混匀→下片。二段混炼在转矩流变仪中进行,初始温度为80 ℃,转速为80 r·min-1,混炼工艺为:一段混炼胶(1.5 min)→氧化锌、硬脂酸和防老剂(1 min)→1/2 FG(1 min)→剩余1/2 FG(2.5 min)→排胶。三段混炼在开炼机上进行,混炼工艺为:二段混炼胶→包辊→左右翻胶→硫黄和促进剂→左右翻胶→打三角包→调整辊距→下片。终炼胶停放12 h后在平板硫化机上硫化。压缩循环试样硫化条件为148 ℃×(t90+5 min),其他性能试样硫化条件为148 ℃×(t90+2 min)。

1.5 测试分析

1.5.1 拉伸/压缩滞后性能

(1)拉伸滞后性能。试样长度为100 mm、宽度为10 mm、厚度为2 mm,拉伸速率为500 mm·min-1,应变为100%。拉伸-恢复3次消除缪林斯效应,取第4次拉伸-恢复曲线。

(2)压缩滞后性能。试样直径为29 mm、高度为12.5 mm,压缩速率为10 mm·min-1,应变为25%。压缩-恢复3次消除缪林斯效应,取第4次压缩-恢复曲线。

1.5.2 动态力学性能

动态力学性能采用DMA仪测试,双悬臂梁模式,频率为10 Hz,扫描温度范围为-80~+80 ℃,升温速率为3 ℃·min-1。

1.5.3 SEM分析

试样在液氮中冷冻20 min,迅速脆断并对断面喷金处理,用SEM观察试样断面,研究填料在橡胶基体中的的分散情况。

1.5.4 其他

胶料其他性能按照相应国家标准进行测试。

2 结果与讨论

2.1 硫化特性

FG用量对NR/NBR并用胶硫化特性的影响见表1。

表1 FG用量对NR/NBR并用胶硫化特性的影响

从表1可以看出:随着FG用量增大,NR/NBR并用胶的FL,Fmax和Fmax-FL提高,ts1稍缩短,t90几乎不变化,硫化速率指数减小。这可能是由于FG存在特殊的插层结构,能在一定程度上提高胶料的交联密度;此外,FG对橡胶分子链的运动有限制作用,使硫化速率略有降低。

2.2 物理性能

FG用量对NR/NBR并用胶物理性能的影响见表2。

表2 FG用量对NR/NBR并用胶物理性能的影响

从表2可以看出:随着FG用量增大,NR/NBR并用胶的硬度、100%定伸应力和300%定伸应力提高;拉伸强度和撕裂强度先提高后降低,当FG用量为10份时拉伸强度和撕裂强度最高;拉断伸长率和弹性略有降低。

分析认为,FG对胶料产生了两方面的作用。一方面,FG特殊的插层结构与橡胶分子链产生相互作用,可以传递应力,有利于提高胶料的强度;另一方面,FG表面光滑,层状结构分明,结构度低,在受到外力作用时产生滑移,从而影响了胶料的物理性能。

2.3 阻尼性能

橡胶材料拉伸/压缩-恢复过程示意见图1。

图1 橡胶材料拉伸/压缩-恢复过程示意

从图1可以看出,拉伸/压缩曲线和恢复曲线围成的阴影部分是一个周期内的滞后圈,阴影部分面积即滞后能量密度(HED)表征橡胶在一个拉伸/压缩-恢复周期内耗散的能量,滞后圈面积与拉伸/压缩曲线以下的积分面积比值可以表示阻尼系数(tanβ),表征橡胶受外力作用时损耗能量与外界作用总能量之比。HED和tanβ都可以表征材料的阻尼性能。作为粘弹性材料,橡胶分子链运动存在滞后性,外界做功使材料发生形变,除去外界作用力时形变不能立刻恢复,一部分功以热能形式耗散,这便是橡胶材料产生阻尼的原因。

按照上述原理,考察FG用量对NR/NBR并用胶阻尼性能的影响,见图2。

从图2可以看出,随着FG用量增大,NR/NBR并用胶在拉伸-恢复和压缩-恢复过程中HED和tanβ均增大,阻尼性能提高。这是由于大片层结构的FG均匀分布于橡胶基体中,明显阻碍了橡胶分子链的运动,增大了橡胶分子链运动过程中的内摩擦损耗;随着FG用量增大,FG在橡胶基体中逐渐形成填料网络且趋于完善,能量损耗增高。

图2 FG用量对NR/NBR并用胶阻尼性能的影响

2.4 动态力学性能

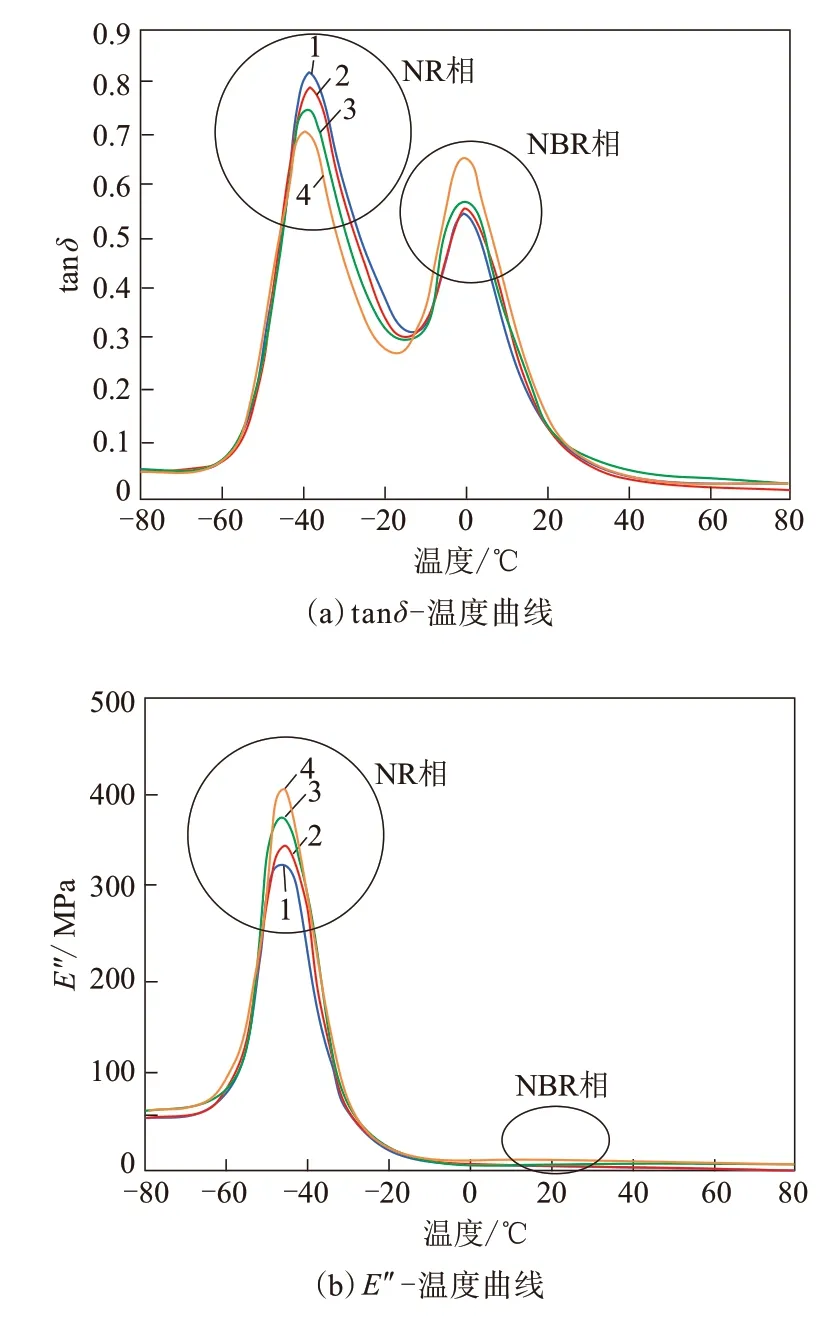

FG用量对NR/NBR并用胶动态力学性能的影响见图3和表3,E″为损耗模量。

从图3(a)和表3可以看出:随着FG用量增大,NR/NBR并用胶中NR相的损耗因子(tanδ)最大值(tanδmax1)和NBR相的tanδ最大值(tanδmax2)略向低温移动,且tanδmax1减小,tanδmax2增大;NR相的玻璃化温度(Tg1)和NBR相的玻璃化温度(Tg2)略有降低;波谷处的tanδ最小值(tanδmin)减小,其对应的温度(Tmin)降低,有效阻尼温域(tanδ>0.3的温度范围)略变窄。

表3 FG用量对NR/NBR并用胶动态力学性能的影响

图3 FG用量对NR/NBR并用胶动态力学性能的影响

从图3(b)可以看出,随着FG用量增大,E″提高,且NR相的E″最大值和略有显现的NBR相E″最大值都有所提高,这可能是由于FG在橡胶基体中均匀分散,增大了分子链运动内摩擦以及填料之间的内摩擦作用。

2.5 SEM分析

NR/NBR并用胶的SEM照片见图4。

图4 NR/NBR并用胶的SEM照片

从图4可以看出:FG具有明显的片层结构,尺寸较大,约在8~15 μm之间,与橡胶的接触面并无明显缺陷;当FG用量为5份时,FG在橡胶基体中分散均匀,FG用量增大到15份时,FG在橡胶基体中分散仍较均匀,没有发生团聚现象。可见FG表面光滑,即使用量增大在橡胶基体中也不易团聚。这说明了过量使用FG会产生应力集中点,使体系性能下降,故体系存在FG最佳用量。

3 结论

(1)随着FG用量增大,NR/NBR并用胶的Fmax-FL提高,硫化速率降低。

(2)随着FG用量增大,NR/NBR并用胶的硬度和定伸应力提高;拉伸强度和撕裂强度先提高后降低,当FG用量为10份时拉伸强度和撕裂强度最高。

(3)随着FG用量增大,NR/NBR并用胶在拉伸-恢复和压缩-恢复过程中的HED和tanβ均增大,NR相的tanδ最大值减小,NBR相的tanδ最大值增大,且两相的E″均提高,阻尼性能明显提高。