横推流式连续干法厌氧发酵设备设计与试验

2018-07-28赵立欣郭占斌姚宗路

冯 晶 胡 鑫, 赵立欣 郭占斌 姚宗路 罗 娟

(1.农业部规划设计研究院农业部农业废弃物能源化利用重点实验室,北京 100125;2.黑龙江八一农垦大学工程学院,大庆 163319)

0 引言

我国主要农作物秸秆理论资源量为10.4亿t,20%未有效利用[1],畜禽粪污约38亿t,40%以上未有效利用[2],严重威胁我国农业农村环境。厌氧发酵技术因具有高效、高经济性、广泛性的生化处理方式和可产生沼气这一可再生清洁能源,沼渣可进行堆肥或者用于生产土壤改良剂等优势,被用于化工环保领域处理畜禽废水和固体废弃物等[3-4]。一般而言,厌氧发酵分为干法厌氧发酵和湿法厌氧发酵。大量实践表明,湿法发酵产生大量沼液,施用不当易造成二次污染[5]。更关键问题是,我国规模化养殖场越来越多地采用干清粪工艺,这也导致养殖场所产生的粪便总固形物含量较高,使用湿法发酵工艺需要消耗大量的水资源用于调节含水率,使沼气工程运行成本提高。干法厌氧发酵的发酵底物总固形物质量分数(TS)在20%~40%之间[6]。相对于湿法厌氧发酵技术,干法厌氧发酵技术原料适应性更广,同时由于其总固形物含量高,避免了沼液大量产生无法处理的难题,且其保温能耗较低,降低了运行成本,因而可广泛应用于农业废弃物、生活垃圾等有机废弃物处理[7-11]。

从运行程序来看,干法厌氧发酵技术主要包括序批式干法厌氧发酵技术和连续式干法厌氧发酵技术两类。车库式干发酵系统是典型的序批式干法厌氧发酵技术[12],已经在德国广泛应用,我国也开发了覆膜槽沼气干发酵技术、一体化车库式干式发酵技术等序批式干法厌氧发酵技术[13-15]。连续式厌氧干法发酵技术是新近兴起的厌氧发酵技术,相比于序批式干法厌氧发酵技术,连续式干法厌氧发酵技术具有产气连续稳定、干物质降解率高等优势。比利时、法国、瑞士等国家已经开发出Dranco工艺、Valorga工艺、Komopogas工艺[16-18]等连续式干法厌氧发酵装备。国外开发的连续式厌氧干法发酵技术主要针对城市生活垃圾,对于秸秆、畜禽粪便等农业废弃物的干法连续式厌氧发酵技术仍有待进一步研究。相比于序批式干法厌氧发酵技术,连续式干法厌氧发酵技术首先需要解决物料连续密封进出料问题,但由于总固形物含量高的物料流动性较差,对进出料设备磨损程度较高,进出料装备使用寿命短、运行稳定性差,连续密封进出料技术有待突破[19-20]。在连续式厌氧干法发酵机理、装备设计、优化工艺等方面也需要进一步探索。这些都导致连续式干法厌氧发酵技术发展缓慢。

针对上述问题,本文设计一种横推流式连续厌氧干法发酵装备,对该装备的设计方法进行研究,设计试制中试厌氧干法发酵装备,并利用玉米秸秆和牛粪的混合原料进行发酵试验。

1 工作原理和整机结构

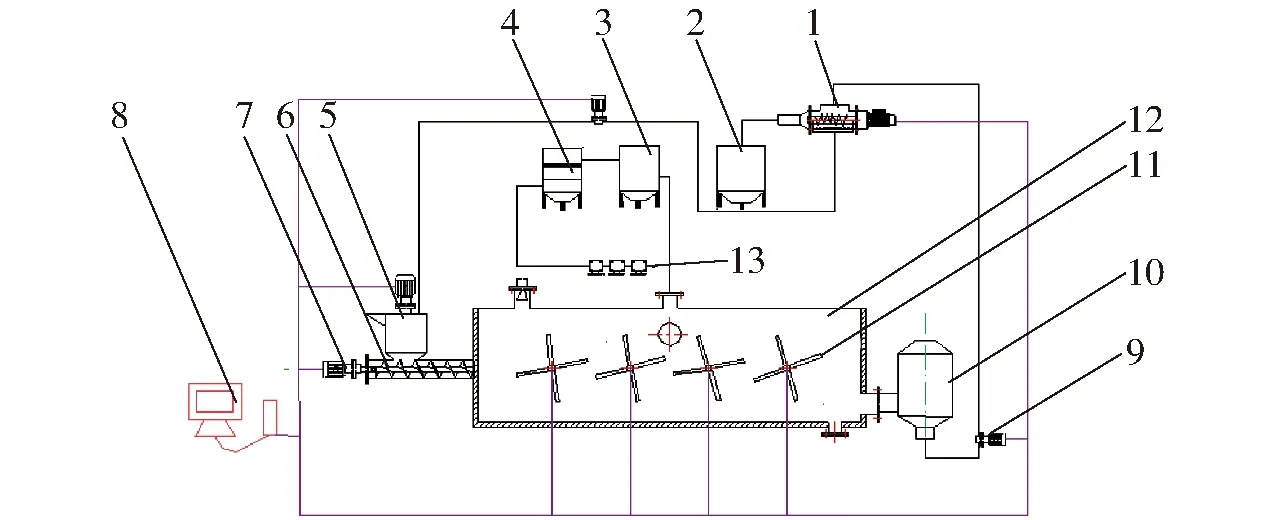

连续厌氧干法发酵工艺流程如图1所示。工艺过程包括原料混合、密封进料、厌氧干法发酵、沼气净化收集、沼渣固液分离5部分。

图1 连续厌氧干法发酵工艺路线图Fig.1 Process of horizontal plug-flow dry anaerobic fermentation

横推流式连续厌氧干法发酵设备结构示意图如图2所示,主要由密封进料装置、厌氧干法发酵装置、沼气净化装置、固液分离装置和沼液回流装置组成。设备工作时,利用储料罐中的搅拌桨先将原料混配均匀,然后采用螺旋输料器将原料输送至发酵箱。发酵箱侧面安装4组单独控速的搅拌桨,实现物料定向流动和发酵箱内的物料混配。发酵完成后的物料,在出料口的出料腔内,利用真空泵形成负压将原料吸出,并采用固液分离机对物料挤压分离。固液分离产生的沼渣经采样测试后收集备用;沼液经过测试后,部分经回流泵回流至储料罐作为接种物与原料混合。沼气依次经脱硫和脱水后在线检测CH4含量。发酵箱通过电加热炉利用循环热水进行保温增温,使发酵温度维持在设定的水平上。整套设备安装在线监控系统,对发酵过程中温度、pH值、气体流量、CH4含量等参数进行在线监测及数据存储。

图2 连续厌氧干法发酵设备结构示意图Fig.2 Sketch of horizontal plug-flow dry anaerobic fermentation equipment1.固液分离机 2.沼渣罐 3.脱水罐 4.脱硫罐 5.进料罐 6.螺旋输料器 7.减速电动机 8.控制系统 9.真空泵 10.真空罐 11.搅拌桨 12.发酵箱 13.气体流量计

横推流式连续厌氧干法发酵设备主要参数为:总功率11 kW,发酵箱容积250 L,进料量10~15 kg/d,发酵温度25℃/38℃,停留时间15~40 d。

2 关键部件设计

2.1 进料装置设计

由于干法发酵物料比较粘稠,流动性较差,设备采用螺旋进料的方式将物料输送入发酵箱中,结构示意图如图3所示,参照螺旋输送器的设计标准[21],水平螺旋输送器计算式为

(1)

其中

(2)

式中Im——处理量,取2~3 kg/min

D——螺旋外径,m

φ——填充系数,取0.33

ρ——堆积密度,kg/m3

S——螺距,m

n——转速,r/min

通过不同含固率条件下混合原料堆积密度的测试得出,含固率为20%时堆积密度为994.4 kg/m3,处理量Im为3 kg/min,选择转速为70 r/min,根据一般性物料的摩擦性质及其粘附系数,取填充系数为0.33,代入式(2)中可得螺旋输送器外径为0.1 m,螺距为0.08 m。

图3 螺旋输送器示意图Fig.3 Sketch of screw conveyor for continuous feeding-in1.减速电动机 2.联轴器 3.螺旋叶片 4.螺旋轴

2.2 发酵箱设计

如图4所示,发酵箱作为整个发酵装置的核心部件,采用卧式推流结构,主要由发酵箱体、搅拌浆、物位计、加热装置、取料口和观察孔组成,箱体夹层中充满循环温水,保证菌种发酵的温度环境,搅拌装置定期搅拌使原料层翻滚,进而保证了原料的均匀混合,同时也实现推动物料的目的,物位计和观察孔可用于实时监测原料高度。

图4 发酵箱结构图Fig.4 Structure of fermentation container1.物位计 2.箱体 3.观察孔 4.出气口 5.搅拌浆 6.取料口 7.出料口 8.温度计

根据工艺要求,确定发酵箱填料量为150 kg,混合物料密度取994.4 kg/m3,发酵箱设计为长方形结构,发酵箱容积计算式为[22-23]

(3)

其中

式中V——发酵箱体积,m3

q——填料量,kg

δ——初始充满系数

δ′——最大充满系数,取0.78

δmax——体积最大膨胀系数,取1.3

代入公式得δ=0.6,V=0.25 m3,为便于搅拌轴的安装,取发酵箱长为1.6 m,宽和高为0.4 m。

2.3 搅拌桨的设计

目前用于流体搅动常见的搅拌桨主要有锚式、螺带式、涡轮式等结构形式[24],其中锚式结构适合于高粘度流体的混合、传热,但剪切力较低;螺带式适合总固形物含量高的物料混合、传热反应等操作过程,但混合程度较差;涡轮式适合低粘度流体的混合、循环、固体悬浮、溶解等。综合考虑,为了达到均匀搅拌和有序输送的目的,设计了一种铲式搅拌叶片,如图5所示。

图5 搅拌桨结构图Fig.5 Structure diagram of propeller

目前国内大多的搅拌桨工作间隙为5~10 mm,本设备需要适当接种,使发酵箱内残留的物料转变为接种物,因此需要较大间隙,选取侧边间隙μ1和底边间隙μ2为10 mm,根据发酵罐长度及工作间隙,横向设置4组搅拌轴,每根轴上安装4组搅拌桨,每个搅拌桨由4组夹角90°的搅拌叶片组成。

搅拌桨外径R可用发酵箱宽度b和搅拌桨底边间隙μ2求出,即

R=b-2μ2

(4)

为提高搅拌效果并同时降低能耗,搅拌桨工作时,物料所受的离心力应小于自身的重力,即

mω2R (5) 式中m——叶片质量 ω——叶片角速度 在试验之前先进行设备的单体运行调试,利用空压机和压力表测试设备耐压可达0.5 MPa,设备密封性良好;进料螺旋电动机固定转速为70 r/min,以不同总固形物含量的物料进行测试,进料量为180~200 kg/h;选定固液分离机型号为睿特森GLC-180,经测试,分离效率为80%;4个搅拌桨电动机为变频电动机,搅拌速度可在1~20 r/min内调节,搅拌桨明显提高了物料流动性和均匀混合性。 单体部件调试完成后进行发酵试验调试,利用电热炉加热循环水给设备进行保温加热,温度最高可达40℃,控温误差±0.5℃;流量计和CH4监测仪经校核后示数显示正常,仪表示数误差±0.5%;运行过程中进料、出料及产气均正常;利用电能质量分析进行了能耗测试,设备整体运行1 d的耗电量为2.6 kW·h,运行成本较低,同时达到了工艺要求。 图6 横推流式厌氧干法发酵设备实物图Fig.6 Picture of horizontal plug-flow dry anaerobic fermentation equipment 样机测试完成后,在农业部规划设计研究院重点实验室进行了发酵试验,设备实物图如图6所示。 试验原料新鲜牛粪和黄贮玉米秸秆均来源于北京市某奶牛场,黄贮玉米秸秆先经秸秆揉搓机粉碎(长度0.5~1 cm),常温存放于实验室备用。原料的特性如表1所示。 表1 试验原料特性Tab.1 Properties of raw materials 牛粪与黄贮秸秆的干物质质量比例为3∶1,初始接种物为取自沼气工程的新鲜沼渣,沼渣干物质质量占物料混合干物质的百分比为50%,混合原料固形物质量分数为20%,碳氮比为20左右。装置启动时,首先将混合后的原料加入发酵罐内,至发酵罐总容积的70%。反应器初始停留时间为20 d,每日进料1次,每天进料9 kg。反应器正常运行后取沼渣与混合原料进行混合后进料。 设备共进行3个阶段试验,共运行103 d。每个阶段试验工艺参数的设定如表2所示,每天对容积产气率及pH值进行检测,每周对甲烷含量进行抽样检测,在第3阶段试验产气稳定后对沼液取样测定化学需氧量和挥发性脂肪酸含量。 表2 试验方案Tab.2 Test plan 日产沼气量采用LMP-1型湿式防腐气体流量计(长春阿尔法仪器公司)测定;沼气中甲烷含量采用BM12492型便携式沼气成分测定仪(英国Geotech公司)测定;原料中有机碳、总氮含量采用EA2400型元素分析仪(美国PerkinElmer公司)测定;沼液pH值采用PHS-3C型酸度计(上海雷磁公司)测定;测定沼液化学需氧量时,先将沼液经过20 000 r/min的离心机离心分离15 min后再过滤,过滤后的液体采用5B-2C型COD快速测定仪(美国哈希公司)测定[25]。 图7 容积产气率变化曲线Fig.7 Changes of gas production rate 图8 沼气甲烷质量分数变化曲线Fig.8 Changes of methane content in biogas 图9 沼液pH值变化曲线Fig.9 Changes of biogas slurry pH value 设备运行过程中反应器的容积产气率、甲烷质量分数和pH值分别如图7~9所示。试验启动第1阶段,反应器初始容积产气率较低,随后呈明显上升趋势,并在反应器运行20 d左右达到产气高峰,反应器的日容积产气量达到60 L左右,容积产气率达到0.30 m3/(m3·d),之后反应器的容积产气率逐渐降低。在此过程中,反应器的平均容积产气率为0.17 m3/(m3·d),沼气中甲烷质量分数逐渐升高,并最终质量分数达到61.05%左右。同时,沼液初始pH值为7.07,第1阶段运行过程中,沼液pH值稳定在7.0~7.5范围内。一般而言,产甲烷菌对pH值变化更敏感,适宜的生长pH值为6.5~7.8[26],比较适合厌氧微生物的生长。同时温度对厌氧微生物生长以及反应过程动力学和稳定性、沼气的产量等都有显著的影响[27]。有研究表明发酵温度过高或过低均会影响厌氧菌的活性,从而影响厌氧菌分解物料的能力,造成产气量小、原料降解率低[28-30]。第1阶段反应器的容积产气率较低,这主要是由于反应器运行保持在室温(25℃)左右运行,温度较低导致产气量不高。 第2阶段,反应器的运行温度提高至中温38℃,同时为避免反应器发生酸化,将进料量降低至6 kg/d,反应器水力停留时间提高至35 d。改变运行条件后,反应器容积产气率明显上升,并在反应器运行50 d后达到0.45 m3/(m3·d),但之后逐渐下降。在此过程中,反应器的平均容积产气率为0.25 m3/(m3·d)左右,较常温阶段产气量有明显升高。第2阶段运行过程中,沼气的甲烷质量分数持续保持在60%左右,而在反应器运行至55 d左右时,沼气中甲烷质量分数迅速降低至40%~50%。同时,第2阶段沼液pH值呈下降趋势。这可能是由于随着温度的提升,反应器内有机物降解速率加快,由于接种量为30%左右,可能由接种量不够或局部酸化导致[31]。 反应器运行68 d后,第3阶段用沼液调整混合原料总固形物质量分数为15%,以增加接种量,同时调整反应器进料总固形物质量分数至15%。之后,反应器容积产气率迅速升高,在运行第75天时设备的容积产气率可达0.58 m3/(m3·d),设备平均容积产气率可达0.48 m3/(m3·d),产气量较第2阶段明显升高。在此过程中,沼气中甲烷平均质量分数在56.7%左右,沼液pH值降低但随后稳定保持在7.0~7.5的范围内,设备保持稳定运行。之后对沼液内化学需氧量和挥发性脂肪酸进行测试,沼液内溶解性化学需氧量平均可达43 669 mg/L,挥发性脂肪酸质量浓度平均可达9 976 mg/L,与其他研究相差不大[32]。通过试验数据分析,混合原料在38℃条件下降解率可达48%以上。众多研究表明[33],在中温条件下,牛粪与秸秆混合原料降解率为40%左右。对比分析得出,在该运行条件下,原料降解率已达到较高水平,工艺运行条件较优。但与国外相关报道相比[34],本研究中设备的容积产气率不高,这主要是由于本研究采用牛粪和秸秆原料,并且牛粪所占比例较高,这也是装备容积产气率不高的主要原因。 (1) 结合螺旋进料装置、气体净化的收集装置、搅拌装置和固液分离等装置,设计了横推流式连续干法厌氧发酵设备,建立了横推流式连续干法厌氧发酵设备的设计方法,并且试验过程中设备运行良好。 (2) 该设备经过了3个阶段,不同温度、不同总固形物含量条件下103 d的连续运行,最高容积产气率可达到0.58 m3/(m3·d),实现了较高的原料降解率,甲烷质量分数可达56%,实现了较高的产气量,达到了设计要求。3 样机测试与试验

3.1 样机测试

3.2 试验材料

3.3 试验方法及测试指标

3.4 结果分析

4 结论