生物质混燃对350 MW超临界CFB烟气污染物排放影响

2018-07-27李鹏

李 鹏

(江苏华美热电有限公司,江苏 徐州 221141)

0 引言

2016年10月,国家能源局出台了《生物质能发展“十三五”规划》,该规划指出,到2020年用于生物质发电新增投资约400亿元,生物质直燃发电装机总量达700万kW。生物质发电具有很高的研究价值,发展潜力巨大。

尽管生物质直燃电厂迅猛发展,但制约发展的瓶颈也较为显著。生物质锅炉参数普遍较低,单纯靠生物质直燃技术很难将蒸汽参数提高。另外,生物质锅炉整体热效率低[1],发电成本高[2],季节性影响较大、制造成本高,烟气污染物排放高,NOx难于实现超低排放[3-4]。基于以上的各种困难,循环流化床生物质混燃技术悄然兴起,利用原有的循环流化床进行改造,实现生物质燃料与煤炭的宽范围内掺烧[5],这种技术可以弥补生物质直燃锅炉存在的短板,成为生物质发电的首选。以350 MW超临界CFB锅炉为例,对生物质混燃技术对烟气污染物的排放影响进行分析,为掺烧生物质的CFB锅炉改造提供参考。

1 生物质燃料成分分析

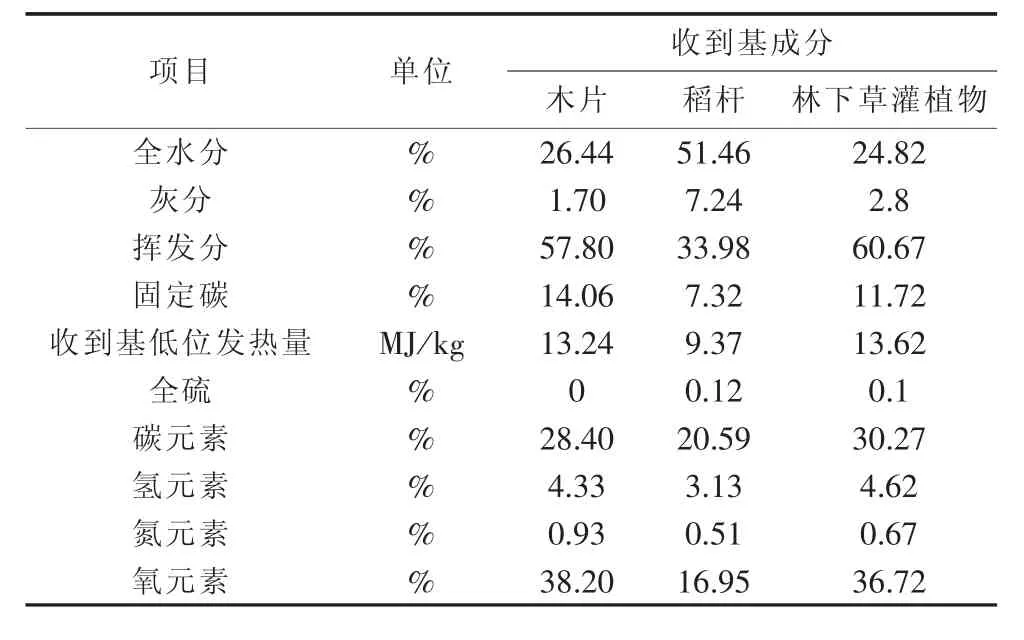

国内某电力集团对常见的生物质燃料进行元素分析,见表1,可以看出,N元素质量分数为0.51%~0.93%,与350 MW超临界循环流化床设计煤种接近(0.61%~0.81%);S元素的质量分数为 0.1%~0.2%,低于设计煤种(一般在0.5%~1.0%);灰分较低,在10%以下。

表1 生物质燃料成分分析

从表1数据可以得出,掺烧生物质燃料,能够降低流化床锅炉SO2排放浓度,可以与高硫煤掺烧,维持在适当的SO2排放水平。国内外生物质锅炉烟气污染物测试发现,SO2排放浓度较低。丹麦对100 MW燃用秸秆(硫质量分数约0.3%)的锅炉进行48 h烟气监测[6-7],某些时段 SO2最高排放浓度为 200 mg/m3;国家质量监督检验检疫总局对国内某锅炉厂生产的130 t/h 生物质直燃 CFB 烟气污染物进行检测[8],SO2排放仅为107.8 mg/m3,远低于燃煤流化床锅炉的排放水平(硫质量分数0.5%,质量浓度2 000 mg/m3)。

生物质燃料的灰分较低,流化床燃用的煤种灰分一般在20%以上,目前350 MW超临界CFB锅炉普遍加装了湿式电除尘,烟气中粉尘质量浓度可以控制在5 mg/m3以下,掺烧生物质燃料对烟气中的粉尘浓度影响不大[9]。

下面主要对烟气中NOx以及二恶英的排放影响进行详细论述。

2 生物质燃料掺烧对NOx生成量的影响

国内的研究表明,生物质燃料燃烧后产生的焦炭,对NOx具有还原作用,使其部分还原为N2,从而降低了 NOx排放浓度[10]。

国内某电厂进行了260 t/h循环流化床锅炉秸秆的混烧试验[11],试验结果见表 2,结果显示,随着秸秆混烧比例的增加,NOx的浓度变化略有降低。

350 MW超临界循环流化床锅炉与常规流化床相比,具有更大的还原区,因为其采用了高位二次风技术,即加大上下二次风的距离,下二次风标高12.5 m,较常规流化床提高1.5 m,上下二次风高度差8 m,较常规流化床加高4 m,扩大了还原性气氛区域范围,获得了较低且均匀的床温分布,对于降低NOx生成量具有较大的促进作用。

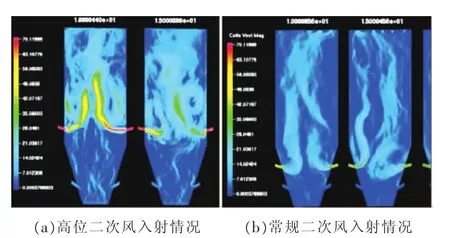

高位二次风技术是低氮燃烧近零排放技术的核心。国内某锅炉厂在半工业3 MW热态试验台上根据相似模化方法,对多种燃料在不同二次风喷入位置条件下的NOx排放特性和燃烧特性进行试验研究,具体模拟结果见图1,获得二次风位置对不同煤种抑制NOx生成的影响规律。发现通过一定程度的拉抬上二次风口位置,可使下炉膛还原性气氛覆盖范围更广,能够实现进一步深度抑制NOx的生成,并可增加二次风穿透性,在抑制NOx生成的同时,兼顾燃料燃尽,从而起到通过高位二次风对氧量控制的目的。

图1 高位二次风与常规二次风入射情况模拟

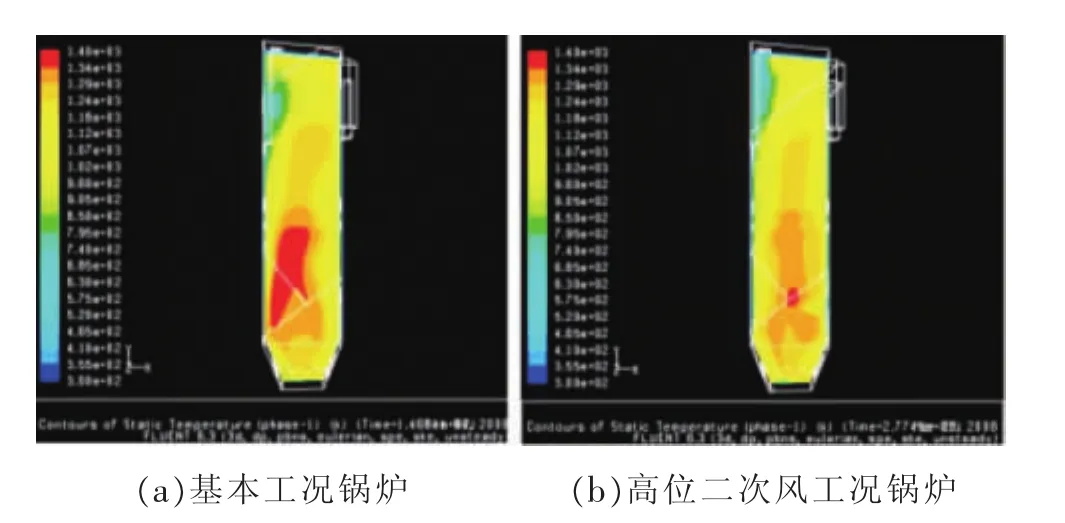

另外,高位二次风设计对气固两相流的扰动加强,提高了炉内的燃烧均匀性,改善了后墙布置旋风分离器造成的物料贴壁效应,炉内床温均匀性提高,如图2所示,常规二次风与高位二次风锅炉炉内温度分布模拟,从分布图可以看出,炉内物料进入稀相区开始,温度场趋于均匀,较大改变了基础性工况时的温度偏差。较低且均匀的床温分布,有利于控制NOx的初始排放。

图2 高位二次风锅炉床温分布模拟

表2 国内某厂炉膛出口烟气污染物排放

基于上述分析,生物质燃料掺烧,对350 MW超临界循环流化床锅炉NOx排放的影响不大,物料的入口位置需选择给煤口附近,将燃烧反应区段控制在还原区内,有利于进一步降低其NOx原始排放量。

3 生物质燃料掺烧对二恶英生成量的影响

2014年我国开始实施GB 18485—2014《生活垃圾焚烧污染控制标准》,新标准将二恶英类排放限值由 2001年的 1 ng/m3收紧至 0.1 ng/m3。生物质颗粒燃料燃烧时有必要考虑二恶英排放问题。

二恶英的生成的主要原因是燃烧不均匀,其生成三要素[12-13](3T)是:燃烧温度(Temperature)、停留时间(Time)和湍流度(Turbulence)。 350~500 ℃的温度是产生二恶英的最佳温度区间。另外,含氯有机物等二恶英类前体物生成的二恶英,在烟气温度高于800℃ 的炉膛内停留时间达到 2 s以上时,99.9%的二恶英会被分解。

350MW超临界循环流化床床温较低,并且异常均匀,温度偏差在20℃以内,燃烧室平均温度控制在850~880℃,采用超高炉膛设计,炉膛净高超过50m,烟气在炉膛中停留时间在5s以上,循环物料经过高位二次风的整理作用,湍流度下降,因此循环流化床炉内环境促进二恶英的完全分解,炉膛出口含量极低。

研究表明,当温度在 250~450℃时,二恶英会进行再合成,在低温(200℃以下)以固态的形式吸附在粉尘表面[14],喷水降温能大大减少烟气中二恶英。

350 MW循环流化床锅炉采用布袋除尘器+湿式电除尘的超低排放除尘系统,出口烟气粉尘质量浓度低于5 mg/m3,可大大降低粉尘中的二恶英含量,特别是湿式电除尘这种水膜除尘装置,脱除二恶英的效率在85%以上,大大降低烟气中二恶英的浓度[15]。烟气后处理设施采用湿法脱硫工艺,可将烟气温度迅速降低到40℃以下,可高效脱除烟气中的二恶英[16]。

因此,相对于生物质直燃循环流化床锅炉,350 MW超临界CFB锅炉的炉内燃烧环境更适合去除生物质燃料中的二恶英,降低炉膛出口原始排放,加之超净排放除尘设施对于烟尘的捕捉,以及湿法脱硫设施的降温作用,进一步脱除后期合成的二恶英。

4 结语

350 MW超临界循环流化床锅炉的某些特性,比常规循环流化床锅炉得到较大提升,如高位二次风技术的应用,可以在不加装SNCR及SCR的前提下实现NOx超低排放,把流化床锅炉的低氮燃烧技术发展到极致;燃烧均匀、平均床温低、温差小等特点对NOx、二恶英的排放起到很好的抑制作用;烟尘、脱硫的超低排放设施,可以实现烟气粉尘质量浓度5 mg/m3以下、SO2质量浓度在 35 mg/m3以下。这些特性为生物质燃料掺烧创造了很好的条件,通过选择合适的给入口,匹配掺烧比例,可以实现生物质燃料发电的重大突破。350 MW超临界循环流化床生物质混燃技术是解决直燃锅炉无法达到超低排放的有效途径。