PCCP输水管道预制靠背法静水压试验施工技术

2018-07-27马占旭

马占旭

(山西省水利水电勘测设计研究院)

PCCP有压输水管道在完成安装后,为了检验在规定内水压作业下的严密性和安全可靠性,需要进行静水压试验。静水压试验需分段进行,分段长度不宜超过10 km。在充分证明方案安全、可靠的前提下,预制钢筋混凝土靠背相对现浇混凝土靠背(或镇墩),不会因混凝土龄期较长而影响施工进度,且能周转使用,降低很多费用。

静水压试验采用预制钢筋混凝土靠背及背后原状土(部分回填压实土)进行止推施工时,要根据设计试验压力计算靠背受力情况,确定千斤顶顶力配制、靠背尺寸及背后原状土体长度,并按要求预制钢筋混凝土靠背。预制钢筋混凝土靠背完成后,静水压试验的主要施工工序为:管内清理检查→安装堵板、靠背→管内注水、浸泡→安装加压设备→预试验→允许压力降试验→允许渗水量试验→卸压、排水→临时装置拆除。

1 静水压试验总体要求

PCCP管道静水压试验的目的,主要是为了检验输水管道在规定内水压作业下的严密性和安全可靠性,不仅可用于检验主管线,也可用于与之相配套的支管线、阀门及其他配套设施等的性能。

1.1 试验压力确定

试验依托山西东山供水工程进行。该工程PCCP管道内径1.8 m,最大工作压力1.6 MPa。根据技术规定,管道静水压试验的试验压力为管道工作压力加0.3 MPa。因此,试验段内任一点压力不大于工作压力加0.3 MPa,且不小于任一点管道的实际工作压力。根据管线特点(管道工况、管中心高程)及施工情况,将PCCP管线进行静水压试验分段,并计算各段试验压力,读取试验段两端压力表读数。

1.2 试验合格标准

管道水压试验采用注水法。合格的判定标准:满足允许压力降值,管道水压试验的补充水量不超过《给水排水管道工程施工及验收规范》(GB50268-2008)中9.2.11条公式(9.2.11-3)的计算值,管线安装即为合格。

允许压力降值是判定管线合格与否的最终依据,设计允许压力降值为0.03 MPa。主试验阶段,停止注水补压,稳定15 min;当15 min后压力下降值不超过0.03 MPa时,将试验压力降至工作压力,并保持恒压30 min,外观检查若无漏水现象,则水压试验合格。

1.3 允许渗水量标准

允许渗水量值计算公式为:

式中:q——允许渗水量,L/min·km;

D——管道内径,mm。

试验段管径均为DN1800PCCP管道,经计算得:q=5.94 L/min·km。

压力升至试验压力后开始计时,每当压力下降,应及时向管道内补水,但最大压降不得大于0.03 MPa。保持管道试验压力恒定,恒压延续时间不得少于2 h,并计算恒压时间内补入试验管段内的水量。若实测渗水量小于允许渗水量,则水压试验合格。

实测渗水量计算公式为:

式中:q——实测渗水量,L/min·km;

W——恒压时间内补入管道的水量,L;

T——从开始计时至保持恒压结束的时间,min;

L——试验管段的长度,m。

2 混凝土靠背和堵板设计

本文涉及的分段静水压试验的最大试验压力为1.9 MPa,且堵板位置的最大静水压力为1.88 MPa。因此,靠背和堵板设计均按1.88 MPa的压力进行计算。

2.1 靠背设计

2.1.1 靠背计算

靠背采用预制钢筋混凝土挡墙作为后背墙,后背墙后采用未开挖原状土体或夯实土进行止推,共同抵抗水压试验管端承受的压力。预制钢筋混凝土挡墙面积为4.5 m×4.5 m=20.25 m2,厚度为0.35 m。

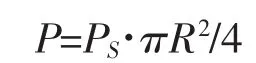

水压试验作用于后背的力计算公式为:

式中:P——试压段管端承受的压力,kN;

PS——试验压力,MPa;

R——管道内径,m。

经计算,P=4 781.6 kN=478.16 t。

2.1.2 靠背墙设计

(1)后背土墙的允许抗力。当管堵传递给后背的作用力与后背墙被动土压力的合力作用点重合时,后靠背允许抗力可按下式计算:

式中:EP——后背墙每1 m宽度上被动土压力,kN/m;

γ——后背土的重力密度,取20.0 kN/m3;

c——后背土体的粘聚力,kN/m2;

H——后背墙高度,4.5 m;

h——后背墙顶端至地面高度,m;

KP——被动土压力系数。按下式计算:

KP=[tg(45°+θ/2)]2=[tg(45°+34°/2)]2=3.54(θ—后背土体的内摩擦角,取34°)。

经计算,EP=716.85 kN/m。

(2)后背土体受力宽度。要求:B≥2.0P/EP

式中:B——后背受力宽度,m;

P——管堵传递给后背的作用力,kN;

2.0——安全系数。

经计算:B=2×4 781.6/716.85=13.34 m。

(3)后背土层长度。计算公式:

式中:L——沿后背受力方向长度,m;

LR——附加安全长度,取0.5 m。

经计算:L=(4 781.6/13.34)1/2+0.5=19.43 m。

因此,靠背设置为:4.5 m×4.5 m×0.35 m钢筋混凝土靠背+19.43 m×13.34 m未扰动土体(或夯实土体),可以满足该处试压压力要求。

2.2 堵板设计

试压压力堵板的最大压强为1.88 MPa。受力厚度计算公式为:

式中:δ——受力厚度,mm;

P——设计压力,MPa;

Di——公称直径,mm;

σ——设计温度下钢板的允许应力,取133MPa;

Φ——焊缝系数,取0.85。

经计算:δ=15.09 mm。

根据计算结果,堵板厚度选择16 mm厚钢板可满足最大1.88 MPa压力强度。

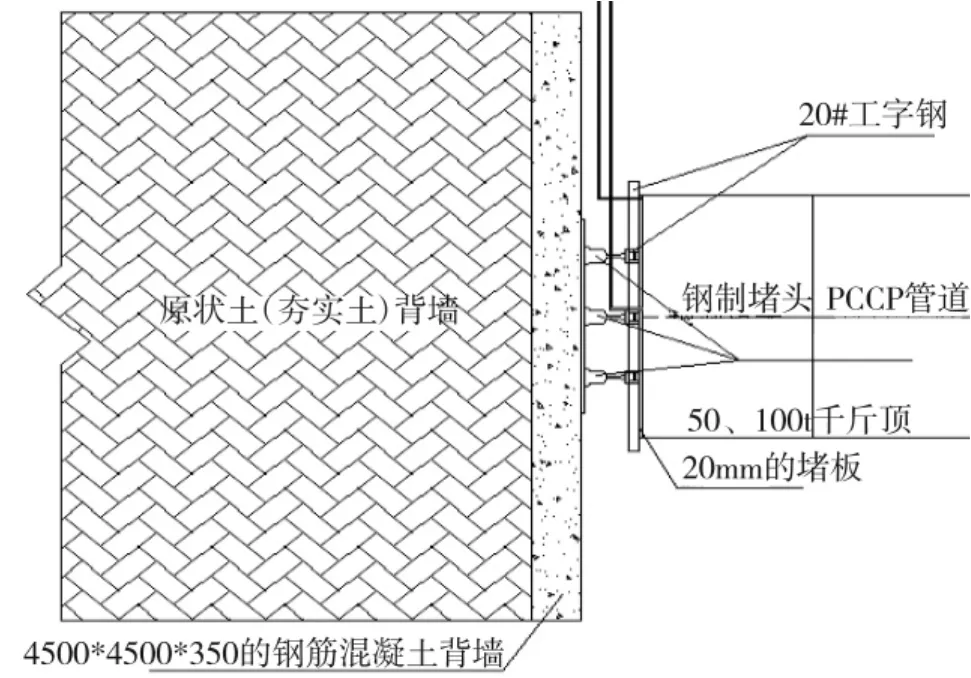

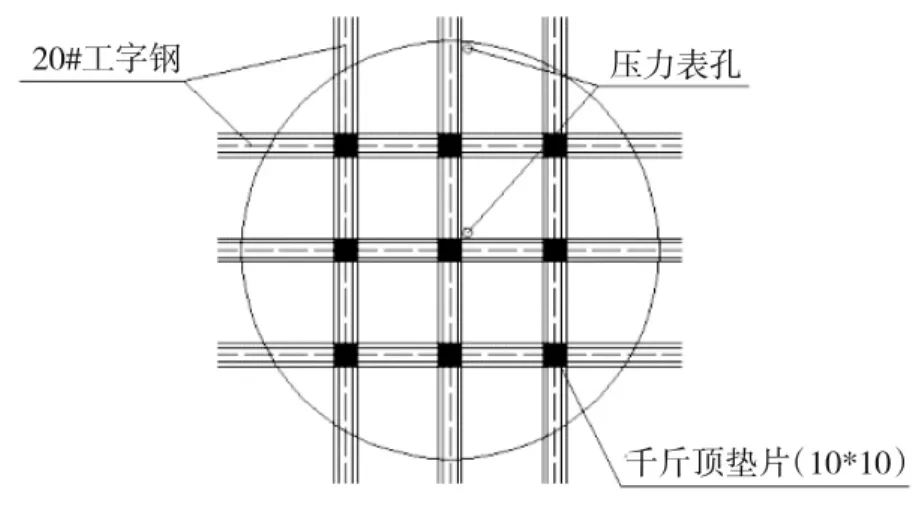

根据供管厂家提供给本工程的钢制堵头,堵板实际采用了20 mm厚的钢板。堵板背部采用纵横6根2 m长的20#的工字钢(腿宽100 mm,腰高200 mm,腰厚7 mm)焊接于堵板后进行加固。

堵板与后背墙之间用1个100 t、8个50 t千斤顶支撑。后背墙采用4.5 m×4.5 m×0.35 m厚C30钢筋混凝土制作,混凝土墙内分布双层Φ20钢筋网片。混凝土靠背后用开挖土料夯填密实。堵板与靠背布置见图1,堵板千斤顶布置见图2。

3 静水压试验施工

3.1 试压准备

在管线封堵之前,首先,必须对管道内进行彻底的清扫,确保无杂物。对管道内的接口进行全面检查,确保所有接口完成。管顶以上回填完成,厚度不小于2 m。管段内止推体系,已经完成并达到设计要求。同时,安排专人负责观测试验管段两端打压管,以及打压段范围内的空气阀井、排水阀井、镇支墩等部位。道路保持畅通,配备通讯工具,以便试压时发现问题及时采取处理措施。

3.2 水源引接及初期注水

图1 堵板与靠背布置

图2 堵板千斤顶布置

东山供水工程管线毗邻清漳西源,采用水泵抽水经过管路、通过试验段内排气阀井的排气三通至管道内。根据试压段注水量和注水工期计算,由于向管道的注水量较大,选择多个QJ100-126/7深井潜水泵抽水,通过多个排气阀井进行注水,水泵至注水口采用水带连接。局部地势较高时,自然注水完成后,封闭排气阀井的排气三通。

3.3 加压设备与压力计的选择及安装

上游堵板处设置两个Φ150孔口(与加压多级泵出水口同口径):一孔口安装为注水管路,管路上布置1个压力表、1个球阀、2个闸阀,并连接多级泵和水箱;一孔口安装回水管路,管路上布置1个压力表、1个球阀、1个闸阀,然后进入水箱。每一个压力表前段都安装1个小球阀。具体见图3。

图3 上游堵板处管路连接图

下游堵板处设置一个Φ150孔口作为排气管,管路上布置1个压力表、1个球阀、1个闸阀。压力表前段都安装一个小球阀。具体见图4。

图4 下游堵板处管路连接图

压力表由主表和校核表两块组成,安装在试验管段两端的排气管上,用蛇劲管连接。根据要求,结合试压段试验压力,压力表最大量程为试验压力的1.3倍,精度等级1.5级。为方便读数,表壳的公称直径不小于150 mm。压力表在使用前进行校正。接装压力表时,把支管内的空气排净,以防止升压时压力计指针频繁波动损坏压力计。

根据试压段压力选用ISW80-350卧式多级离心泵,扬程不小于200 m。渗漏试验时,采用刻度水箱进行注水量计量,并记录好注水量。

3.4 试验方法

3.4.1 管道内注水

准备工作全部完成后开始向试压管道内进行充水。注水口设置在堵板,充水时打开管线所有的排气阀门以便排除气体,关闭泄水系统排水阀门。当充水至排除的水流中不带气泡且水流仍连续时,即可关闭排气阀门停止充水。充水速度不宜过快,以免管内积存较多空气,导致试压时压力读数不准,造成降压假象。在向管道注水时,安排专门人员沿线巡视,检查各阀门、管身及接口等部位有无渗水漏水现象发生,一旦发现漏水及时停止注水进行处理。为使管道内壁及接口材料充分吸水,注水充满后要充分浸泡,然后再进行试压,浸泡时间一般不少于72 h。

3.4.2 试压方法

采取分级打压,逐步缓慢地分级升压(每级0.2 MPa)。每升一级后,稳压不少于10 min(为保持压力,允许向管内补水),检验试验管段有无漏水处,如果情况正常则继续升压。当压力升至试验压力后,预实验稳压30 min。在此期间,如有压力下降时可注水补压,但要注意不得高于试验压力。每升压一级,观测人员要记录各部位实际情况,并向水压实验调度负责人及时汇报。

在管道升压过程中,当发现压力表针摆动不稳且升压较慢时,要重新排气后再进行升压。

在试验过程中,若出现管压上不去或堵管时,要立即停止试验,查找原因,采取相应措施后再重新试验;若出现明显渗水或者集中喷水,则要立即停止打压,打开排水阀,卸压后进行检修,然后重新打压。

在水压试验过程中,严禁管道两端站人,严禁在管线上行驶重车与推土;严禁对管身、接口敲打或修补缺陷。如发现缺陷要做好标记,卸压后进行修补。

当压力达到试验压力并稳压30 min后,停止注水补压,稳定15 min。在此期间,如果压力下降不超过0.03 MPa,则将试验压力降至工作压力,并保持恒压30 min。试验期间,每当压力下降时要及时向管道内补水,并计量整个恒压时间内补入试验管段内的水量。

3.4.3 试验段内巡查

试验段内巡查包括排气阀井、排水阀井、检修阀井以及镇支墩位置的安全检查,其目的是为了在逐级升压过程中,看镇支墩是否有位移,阀井建筑物内设备是否漏水或异常。根据实际情况,在试验段内每相邻2座阀井建筑物,配置1名安全人员,专门负责巡查线路中可能出现的安全问题。

3.4.4 打压观测与数据采集

在水压试验过程中,负责人及时与看护人员、巡查人员、监测人员联系,要求所有小组在试验过程中连续不间断地检查、监测作业,以确保水压试验整体安全受控状态。每升压一级后,立即通知相关负责人员加强对后背、阀件及接口处的检查,并及时通知试验记录进行监测数据采集。当无异常现象时,再继续升压。注水法试验数据记录在事先设计好的表格内。

3.4.5 卸压排水与设备拆除

水压实验经过现场监理与建设单位、施工单位负责人等共同验收合格后,进行缓慢降压,以免引起颤动。要缓慢开关阀门,以防止产生水锤。逐步打开放气阀,保证管道排水过程中空气及时补充进管道。

试压段排水,根据现场实际情况,可通过泄水系统(排水阀井)就近排至附近河沟。排水时要防止形成负压,注意控制阀门的打开度。

试验结束后,先将加压设备拆除。当管道内水量排完后,再将堵头拔出,然后凿除靠背混凝土,进行管道闭合施工。

4 位移观测与渗水量计算

4.1 线路镇墩位移观测

静水压试验时,管线镇支墩已埋入地下,无法直接进行位移观测,可选取试验段内线路拐点最大的镇墩进行观测。观测时,将镇墩顶部覆土剥离出约1 m的孔口,漏出镇墩混凝土面,再在混凝土面上打孔埋入钢筋,在钢筋头上做十字标记(同测量控制桩埋设)。另外,在垂直于镇墩方向的镇墩两侧20 m外,各埋设1个钢筋桩,钢筋桩上做十字标记,其中一个钢筋桩选择较高点埋设,以便于观测。要求三个钢筋桩布设在一条直线上。观测时采用全站仪,仪器架设在镇墩外侧高点上,视线对准镇墩另一侧埋设的钢筋桩,三点一线。观测设备安设好后,在缓慢升压过程中,观测镇墩埋设的观测点是否受到推力时存在位移及位移量,以确保水压试验安全进行。

4.2 靠背及堵板位移观测

管道加压前,在水压试验段两段堵板承插口处,用记号笔沿堵板承插口端部上、下、左、右四个点做标记。另外,在混凝土靠背边缘紧贴混凝土面,采用钢筋打入两侧土体内。管道逐级升压时,专人观察测量承插口堵板处的标刻线和后背混凝土面与钢筋的间距,间距超过5 mm,停止加压,调整(增长)千斤顶的行程,然后继续加压并观察。

4.3 管道实测渗水量计算

在试压管段,将管压升至试验压力后,记录时间T1(min);每当压力下降及时向管内补水,保持试验压力值恒定,并记录补水量Wi(L),但最大压力下降不得超过0.03 MPa;重复上述步骤,在最后一次压力下降结束后,记录时间T2(min);统计在时间T内的总补入水量W=∑Wi。该试压段管道实测每分钟渗水量平均值Q计算公式为:Q=W·1 000/TL(L/min·km)。

5 水压实验应急措施

在水压实验过程中,一旦发生渗水和漏水等紧急情况时,立即报告总指挥或现场指挥协调人员,并立即停止加压,根据出现的问题及时采取措施进行处理。若法兰连接处发生渗漏,要卸压后将法兰螺丝紧固后继续试压,直至不再渗漏。如若发生严重漏水、管身爆裂等重要情况,立即停止打压,迅速联系相关参建单位,共同研究确定处理措施,尽快处理。

6 结束语

预制钢筋混凝土靠背法静水压试验施工,在山西东山供水工程中得到广泛应用,高速度、高质量的完成了全部分段静水压试验工作,积累了PCCP有压输水管道功能性试验的丰富经验,可为其他类似工程施工提供良好的借鉴。