罕王傲牛铁矿三采区间柱回采方案研究

2018-07-27胡世利邱景平孙晓刚

王 强 胡世利,2 邱景平 邢 军 孙晓刚

(1.东北大学资源与土木工程学院,辽宁沈阳110819;2.抚顺罕王傲牛矿业股份有限公司,辽宁抚顺113001)

目前,抚顺罕王傲牛矿业股份有限公司三采区设计开采范围内128~134线的主矿体为Fe15和Fe17矿体,按现在的生产规模开采,大约还有一年半的时间主矿体将全部开采完毕。届时,将遗留矿柱约107万t,且Fe15、Fe17开采矿界下部蕴藏部分矿量,下一步将会对该采区进行扩界设计。为延长矿山服务年限,最大限度回收资源,需要在对矿柱进行回收利用的同时,保证下部采场的稳定[1]。采区内的矿石、围岩都比较稳固,借鉴类似矿山回采矿柱的经验,采取上向水平分层充填法回采矿柱,并提出几种间柱回采方案,通过FLAC3D数值模拟的方法对比不同方案的结果得出优选方案,指导现场施工[2]。

1 工程地质条件

傲牛铁矿三采区主矿体分为370 m、320 m、265 m、215 m 4个中段,采场上部为露天边坡,留有一定厚度的保护顶柱。矿体之前采用分段凿岩阶段矿房法进行开采形成众多空区,由于矿岩的稳固性较好,空区保持稳定。矿体残留矿柱及空区分布详见图1(以Fe15为例)。采场宽度为矿体厚度(平均厚度14 m),顶柱高度8 m,间柱宽度8~16 m。矿床内基岩基本属于坚硬的块状或层状工程地质岩组,岩体较完整,稳定性较好,矿岩硬度系数f=8~14[3]。

2 数值模型

本次模型在建立时,定义模型参数:水平方向1 000 m,竖直方向700 m,宽度取矿体平均厚度14 m。根据Fe15矿体开采现状,空区主要分布在4个中段,需要对各中段的空区进行充填,待充填体达到一定强度之后才能回采矿柱[4-5]。初始定义回采矿柱的顺序为从下至上,本构关系采用Mohr-Coulomb准则,岩石力学参数如表1所示[6]。

3 采空区灰砂比的确定

根据傲牛铁矿现场的情况,若沿用原有的分段凿岩阶段矿房嗣后充填来开采矿柱,考虑到大规模充填体的自立稳定性以及充填配比实验的结果,需要对原有采空区按照1∶6的灰砂比、76%的料浆浓度进行嗣后充填,而现场采空区较多,体积较大,势必造成总体充填采矿成本很高。为降低傲牛铁矿充填采矿成本,矿柱回采宜采用上向分层充填方法,此时矿柱回采按照1∶6的灰砂比、76%的料浆浓度进行分层充填,原有采空区应选用低灰砂比进行嗣后充填,以大幅降低充填采矿成本。

为此,对原有采空区采用1∶6、1∶10、1∶20、水砂充填4种方案进行对比分析,方案见表2,通过FLAC3D数值模拟对比研究确定合理的充填料浆配比[7]。

4个中段间柱回采时,先充填空区,待充填体达到一定强度(28 d强度)后,采用水平上向分层回采间柱,靠近空区充填体一侧各留3 m间隔矿柱,以增加空区充填体的稳定性,对表2中4种方案进行数值模拟实验,得出实验结果。

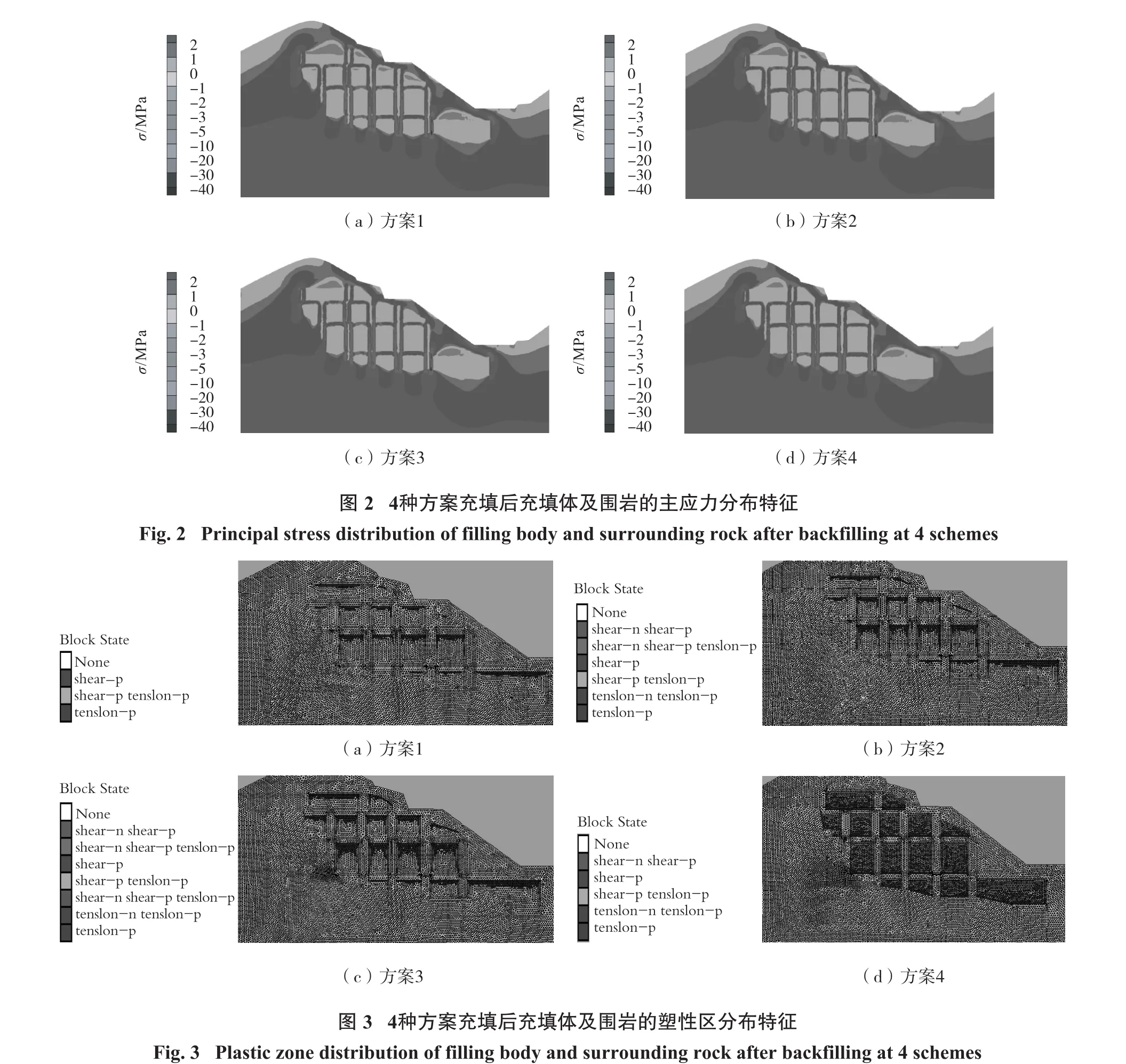

图2为充填后主应力分布特征。可以看出,留设3 m保护矿柱对充填体的稳定性起到了良好的促进作用,留设矿柱应力集中,且应力分布值要远大于充填体的应力分布值,这是由于矿石与充填体的刚度差异所造成的[8]。由该图可以看出,4种方案充填体区域所受应力均为拉应力0~0.2 MPa,且分布区域相近,这是由于固体充填体在充满空区后,即使受到应力发生破坏,也具有一定的承载能力,这与岩石破坏后的强度很相似[9-10]。方案4水砂充填体拉应力极小,这时容易发生贯通破坏。

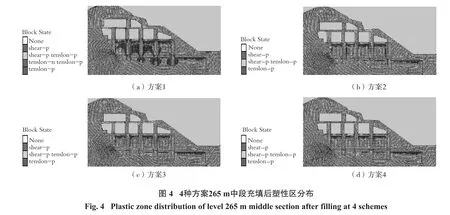

4种方案空区充填体内部最大竖直位移值分别为-16 mm、-22 mm、-30 mm、-6 000 mm,且由图3塑性区可以看出,随着所采用灰砂比越来越小,充填体的强度也越来越小,各方面力学性能降低,受到载荷以后发生拉、剪塑性区。由于靠近底柱、间柱处应力集中,所以会优先出现塑性破坏区并贯通,贯通区域面积越来越大,方案4塑性破坏区完全贯通。

由以上应力塑性区分布特征图(见图3)对比分析4种灰砂配比充填空区时对回采间柱的影响,从安全角度考虑,灰砂比越大,采矿安全性越高,这样会大幅度增加采矿成本,灰砂比越小,安全性又会受到限制[11]。故此推荐充填矿房空区灰砂比为1∶10~1∶20。

4 间柱开采方案及模拟结果分析

傲牛铁矿原有遗留采空区均未处理,需要在对采空区充填后进行间柱回采,回采间柱时采场稳定性影响因素较多,需要列举多个方案进行比较,但基于实际情况,主要考虑开采间柱对充填体稳定性影响和降低矿石贫化率2方面,提出表3所示几种开采方案。

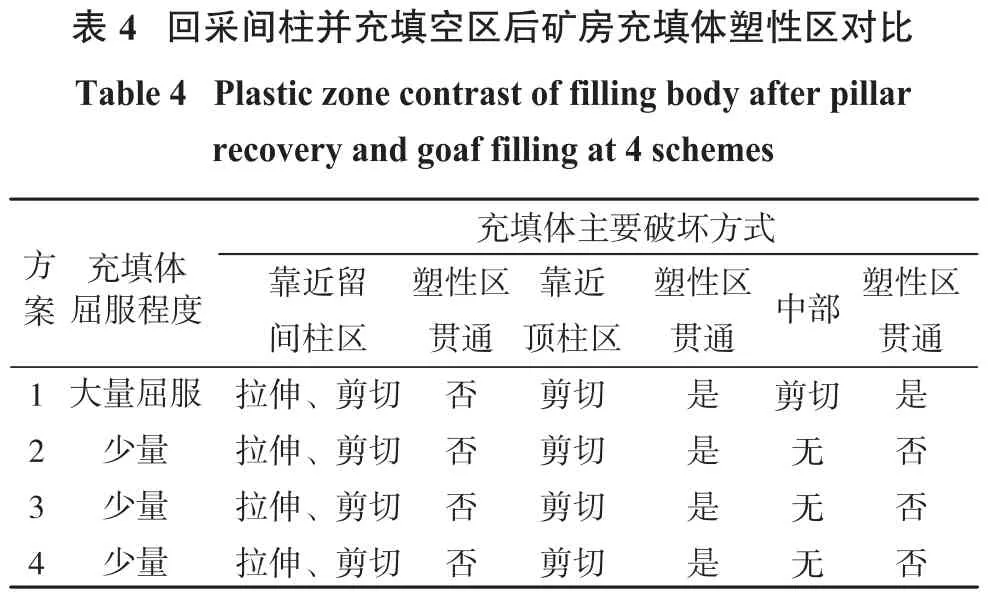

对4种方案进行数值模拟分析得出如图4和表4所示。

总体来看,间柱受两侧矿房的开采影响,出现高应力集中的现象,应力集中部分主要分布在间柱的顶、底两端,由于埋深较浅,拉应力区域存在但不明显,不会对采场的稳定性造成较大影响。埋深越深的采场应力集中越明显,最大主应力高达36~38 MPa且均为压应力,远远高于原岩应力,显示出矿柱对维护阶段矿房采空区稳定性的重要作用。由于采场所取得工艺参数较小且矿岩均稳固、不破碎,整体竖直方向位移较小,埋深较大采场底板在侧向水平应力挤压作用下产生向上位移,位移速率为1~2×10-8m/s,随着时间的累积,空区采场底部将会产生鼓包现象。如果不及时充填采空区,这种现象也会影响邻近采场阶段运输巷道的服务年限,给运输回收间柱矿石带来不便[12]。

由图4可以看出,方案1出现大面积的剪切屈服区域且贯通,如果上部采场继续充填,使下部充填体承压继续增大,将会引起下部充填体失稳而发生较大的竖直位移,影响间柱回采,大面积的塑性区是由于上部均布载荷的作用,传递应力的主应力差超出充填的剪切极限[13];而方案2、3、4只是在靠近顶柱处出现少量拉应力塑性区,说明充填体稳定性相对较好。表3说明了4种方案回采间柱时充填体的破坏程度与方式[14]。

综合分析可知:方案1的矿房充填体很有可能发生剪切破坏,其他方案由于有未开采间柱,矿房充填体与未采间柱有接触支撑和摩擦的作用,可提高相邻充填体的稳定性,且在考虑尽可能地回收矿石,参考国内矿山实例及矿岩稳定性条件,推荐使用方案3。

5 结论

(1)结合矿山实际情况,对胶结充填材料采用4种不同配比进行对比,分析充填后采场的应力分布、塑性区及位移情况,结合经济成本因素,灰砂比推荐选用1∶10~1∶20。

(2)对回采时间柱保留的不同宽度进行对比,在保障安全生产的同时最大程度地回收资源,综合考虑充填体的稳定性和开采的技术条件,采用靠近矿房充填体间柱保留2 m的间柱回采方案。

矿柱回采在提高回采率,增加经济效益,建立资源节约型社会方面具有重要意义。本研究针对傲牛铁矿三采区空区充填以及间柱回采提出设计方案,可为类似矿山提供借鉴和参考。