无底柱分段崩落法放矿铲入深度与崩矿步距的关系

2018-07-27常贯峰路增祥

常贯峰 路增祥,2

(1.辽宁科技大学矿业工程学院,辽宁鞍山114000;2.辽宁省金属矿产资源绿色开采工程研究中心,辽宁鞍山114051)

无底柱分段崩落法引进国内以来,以其安全高效、低成本等优点广泛应于金属矿床地下开采[1]。由于其落矿和放矿是在覆岩下进行的,放矿过程中覆盖层废石会大量混入,造成矿石损失贫化。为改善放矿效果,降低损失贫化,吴爱祥[2]、陶干强[3]等人通过研究无底柱分段崩落法的结构参数,给出了结构参数与放矿指标之间的相关关系式;胡杏保[4]等人通过对无底柱分段崩落法不同回采顺序的研究,分析了其对矿石损失贫化的影响;张国建[5]等人研究了崩落法松散覆盖岩层自然分级对矿石损失贫化的影响;王培涛[6]等人通过颗粒流数值模拟研究了边孔角对无底柱分段崩落法放矿的影响;唐玉柱[7]研究了矿石残留体对无底柱分段崩落法放矿效果的影响;余一松[8]、张永达[9]等人研究了端部放矿端壁倾角对矿石损失贫化的影响。无底柱分段崩落法矿石损失与贫化大的影响因素较多,其中放矿控制和出矿设备的影响不可忽略。刘兴国[10]、何兴荣[11]等人从放矿管理、设备配套问题等方面对无底柱分段崩落法进行了研究。宋洪勇[12]等人研究了放矿步距与端部放矿放出体的合理匹配关系,指出铲装深度和宽度对椭球体形态有较大影响。上述研究成果对无底柱分段崩落法的发展起到了良好的促进作用。但对放矿过程中铲机的铲入深度对放矿效果的影响,以及铲入深度与崩矿步距关系等方面的研究甚少。对于铲入深度与崩矿步距的关系研究,应建立在以损失与贫化为评判标准的放矿效果上,使放矿效果达到最佳。

本研究以单进路放矿模型为基础,通过物理相似模拟实验,研究出矿过程中铲运机铲入深度与崩矿步距的关系对放矿效果的影响,有利于矿山铲运机选型和放矿管理。

1 实验方案

1.1 实验准备

(1)实验模型箱。按几何比1:50设计与制作“单分段-单进路”实验模型箱,模型结构与巷道均采用透明有机玻璃板与角钢制作。模型箱几何尺寸为400 mm×400 mm×1 000 mm(长×宽×高),其结构原理如图1。模型箱中装填矿石高度为500 mm,模拟现场分段高度25 m;废石装填高度为300 mm,模拟覆盖岩高度15 m。分别以52 mm、72 mm和92 mm的矿层厚度模拟2.6 m、3.6 m和4.6 m的崩矿步距。

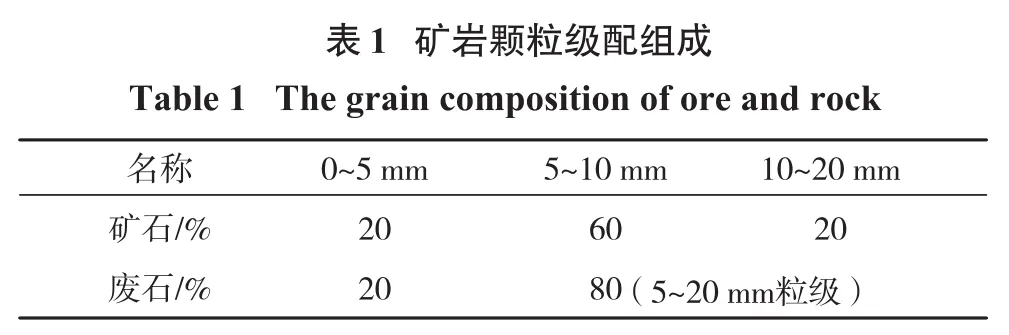

(2)实验用矿岩材料。实验采用矿石为磁铁矿(黑色),废石采用白色石英岩。矿石与废石颗粒的粒级组成(质量百分比)见表1。矿石与废石的各组份经计算、称量和混合均匀后,按一定顺序进行实验模型箱装填。

(3)出矿铲设计。以4 m3(铲斗宽2.5 m)铲运机为基础,按1∶50设计出矿铲宽度。出矿铲上,调整铲入深度的定位板为一可固定在手柄上的活动部件,能够保证出矿时铲入深度的可调整。其原理如图2。

1.2 铲入深度确定

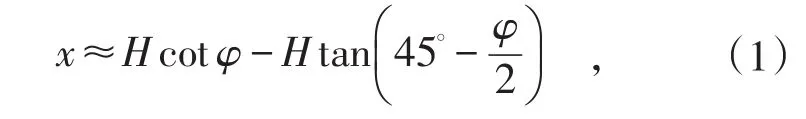

(1)铲入深度计算。根据Rankine土压力理论,Janelid和Kvapil[14]提出了铲运机最优铲入深度计算式,如式(1)。

式中,x为铲入深度,m;H为巷道高度,m;φ为自然安息角,(°)。

通过对实验用矿石材料进行测定,其自然安息角为38°,已知实验模型的巷道高度为84 mm,根据式(1),在各崩矿步距下出矿时的最优铲入深度值为66.46 mm。为研究铲入深度对与崩矿步距的关系,以及铲入深度对放矿效果的影响,以66.46 mm为基础,按10 mm的增减量调整实验中的铲入深度,以模拟生产实际中0.5 m的铲入深度变化值。实验铲入深度与模拟现场实际的铲入深度对比值如表2。

(2)实验铲入深度定位值计算。根据图2模型箱中出矿巷道的长度,实验中矿铲的铲入深度定位值L

由式(2)确定。

式中,Lh为模型巷道长度,Lh=210mm;x为铲入深度值。

2 物理模拟实验

2.1 模型装填

分别按2.6 m、3.8 m和4.6 m的崩矿步距对放矿实验模型箱进行物料装填。装填时,用竖直隔板将矿石与正面废石隔开,并保持隔板两边的矿石与废石同步升高,以确保崩矿步距大小不发生变化。当装填到设计高度时,先整平矿石与废石的顶面,然后将隔板竖直向上抽出,继续装填废石到设计高度。为不扰动已完成装填的矿石层上表面,上覆废石装填之前,先在矿石层表面覆盖一层废石,然后继续装填废石。

模型箱填装过程中,要准确记录矿石的装填量。完成装填后的模型如图3。

2.2 出矿要求

出矿时严格按下述要求进行:

(1)不同铲入深度下的实验出矿前,需先根据式(2)确定的定位值调节好定位板,并将其与手柄固定为一体,以防止出矿过程中因定位板产生移动,而导致铲入深度发生变化;

(2)出矿过程中,保持全断面均匀出矿,并在铲取矿石时模拟铲运机铲斗的运动方式,使铲矿后引起的模型箱内的矿岩移动方式,尽量与生产实际中铲运机出矿时采场内的矿岩移动方式接近;

(3)每次出矿后,将铲出的矿石与废石分离并分别称重,做好实验记录;

(4)以混岩率达到70%为截止放矿的标准。

3 铲入深度与崩矿步距的关系特征

为研究铲入深度与崩矿步距的关系研究,共进行了3种崩矿步距、7种铲入深度下的21组放矿实验。

3.1 顶部废石漏斗演变特征

21组实验中,以放矿口开始出现废石(也即正面侵入废石到达出矿口)为节点,顶部废石漏斗演变呈现出了一定的规律性。图4显示了铲入深度分别为2.32 m、3.32 m和4.32 m时、对应崩矿步距分别为2.6 m、3.6 m和4.6 m时,废石漏斗扩展特征。

(1)相同铲入深度条件下,顶部废石漏斗的凹陷深度随崩矿步距的增大而增大。这一现象,可能与矿石与岩石容重的差异性有关,相对于容重较小的岩石,矿石容重越大,放矿的重力作用特征越明显,流动性也越好。

(2)同一崩矿步距条件下,顶部废石漏斗的凹陷深度随铲入深度的增大呈现出逐渐减小的趋势,而且,崩矿步距越小时,凹陷深度减小的现象越明显。产生这种现象的原因是放矿过程中随着铲入深度的增大,扩大了矿岩的扰动范围,因而更有利于矿岩流动,进而造成正面废石较早的侵入放矿过程。

3.2 不同铲入深度与崩矿步距对纯矿石回收量的影响

表3统计了21组放矿实验中,放矿口出现废石时放出的纯矿石量。

从表3可以看出:

(1)铲入深度一定时,崩矿步距越大,放出纯矿石量越多。产生这一特征的原因主要是在一定的铲入深度条件下,出矿引起的矿岩扰动范围保持不变,当崩矿步距加大之后,崩落体沿进路方向的厚度增大,延缓了正面废石到达放矿口的时间。

(2)崩矿步距一定时,随着铲入深度的增加,纯矿石放出量出现了2种变化特征:一是在较小的崩矿步距(如2.6 m、3.6 m)下,呈波动下降的趋势;而崩矿步距较大时,呈现出波动上升的趋势。产生这一现象的根本原因在于不同的铲入深度下,出矿引起的矿岩扰动范围不同,导致了正面废石侵入放矿过程的时间早晚出现了较大的差异。

说明崩矿步距与铲入深度之间存在一定的匹配关系,而这一关系则直接影响到放出体的形态发育和出矿效果。

3.3 不同铲入深度与崩矿步距对混岩率影响

以每10次出矿为一个计算单位,图5给出了铲入深度分别为2.32 m、3.32 m、4.32 m和5.32 m条件下各崩矿步距的每次出矿时岩石混入率曲线,图中箭头位置为顶部废石漏斗破裂的时间点。

由图5可知:

(1)崩矿步距较小时,放矿口出现废石较早,回收矿石量少,顶部废石漏斗破裂后,混岩率会很快上升到放矿截止的混岩率;随崩矿步距的增大,放矿口出现废石较晚,回收矿石量增加,顶部废石漏斗破裂后,混岩率增加速率相对平缓,到截止放矿前仍能回收较多的矿石。

(2)铲入深度较小时,回收矿石量少;铲入深度加大,回收矿石量增多。铲入深度一定,出矿总量相同条件下,崩矿步距越大,岩石混入率越低;混岩率相同时,崩矿步距越大,放出总量越大;随着铲入深度与崩矿步距的增大,混岩率走势越明显。

说明不同铲入深度时模型内部矿岩受扰动的范围对放矿效果的影响显著。铲入深度较小时,对放矿口内部矿岩扰动范围小,不利于放矿的顺利进行;随铲入深度增大放矿口内部扰动范围增大,有利于模型内部矿岩均匀的流出。

3.4 不同铲入深度与崩矿步距对损失贫化的影响

实验总的回收率与混岩率统计如图6。

由图6可知:

(1)崩矿步距较小时,不同铲入深度条件下,矿石回收率与混岩率波动较大。随崩矿步距增大,矿石回收率与混岩率在铲入深度大于4.32 m后有逐渐稳定的趋势。

(2)2.6 m崩矿步距条件下,铲入深度小于4.32 m时,回收率稳定在50%左右,混岩率呈波动下降趋势;铲入深度大于4.32 m时,回收率逐渐稳定在57%左右。3.6 m崩矿步距条件下,铲入深度小于4.32 m时,回收率波动上升,混岩率波动下降;铲入深度大于4.32 m时,回收率稳定在58%,高出2.6 m崩矿步距1个百分点,此时混岩率稳定在23%左右,较2.6 m崩矿步距时的低;4.6 m崩矿步距条件下,铲入深度小于4.32 m时,回收率波动上升,混岩率波动下降;铲入深度大于4.32 m时,回收率稳定在59%左右,高出2.6 m崩矿步距2个百分点,此时混岩率稳定在18%左右,较3.6 m崩矿步距时的低了5个百分点。

4 结论

(1)铲入深度和崩矿步距存在一定的匹配关系,而这一关系会影响到放矿过程中的放出体形态发育。放矿口出现废石的时间早与晚受铲入深度与崩矿步距的影响较大,铲入深度一定时,崩矿步距越大,正面废石侵入的时间越晚,反之,废石侵入时间越早;而崩矿步距一定时,铲入深度越大,正面废石侵入的时间越早,反之,废石侵入时间越晚。

(2)崩矿步距较小时,顶部废石漏斗下凹深度小,放出纯矿石量少,矿石回收率较低;崩矿步距增大,顶部废石漏斗下凹深度增大,放出纯矿石量增多,矿石回收率升高。

(3)崩矿步距一定时,铲入深度的大小对放矿口内部矿岩的扰动范围影响较大,进而直接影响到矿石的回收率与贫化率。铲入深度小,对矿岩的扰动范围也小,矿石回收率较低,混岩率也低;铲入深度大,对矿岩的扰动范围也大,矿石回收率升高,混岩率也会升高。

(4)铲入深度一定时、崩矿步距的大小对矿石的回收率与贫化率产生着较大影响。在总出矿量相同条件下,崩矿步距越大,岩石混入率越低。如4.6 m崩矿步距条件下,铲入深度为5.32 m时,回收率达到最优值59%左右,混岩率为16%左右。