管接件上下料工业机器人技术

2018-07-27戚顺平梁松千唐玉芝

戚顺平 梁松千 唐玉芝

(南通爱慕希机械股份有限公司,南通 226000)

近年来,工业机器人在工业领域中的应用越来越普遍,尤其在加工生产线上充当了重要角色,大幅提高了工作精度和工作效率[1]。南通爱慕希机械股份有限公司设计开发一台用于管接件自动上下料的工业机器人(以下简称管接件上下料机器人)。该管接件上下料机器人能够实现待加工管接件的拾取,并依照加工工序,将待加工管接工件依次送入两台数控机床的规定位置装夹和加工。管接件数控加工完成后,管接件上下料机器人从数控机床上取下加工好的管接件,放到指定位置,完成下料工作。

1 相关技术要求

单台机床自动装夹时间<10s;更换产品允许调整时间小于20min;管接件重量小于1kg;管接件尺寸变化范围:Φ10mm~Φ30mm;上下料工作范围:2500mm×600mm×50mm;运转率大于98%;故障率小于0.1%;具有急停和工作区域安全防护功能。

2 主要功能

2.1 振动上料及缺料报警

操作人员将待加工管接件倒入振动上料机的料斗中,振动上料机通过机械振动的方式依次逐个将待加工管接件以一定姿态排放到规定的位置,供上下料四坐标机器人前来拾取。如果料斗中没有待加工管接件或数量不足,则振动上料机缺料报警。

2.2 工件拾取和检测

振动上料机将待加工的管接件以一定的姿态排放到规定的位置,管接件上下料机器人移动到该位置,自动拾取待加工管接件,并传感检测和确定管接件是否正确拾取。

2.3 工件在机床上的上料和下料

管接件上下料机器人移动至指定数控加工机床位置,待机床完成加工工序,将机床夹具中的管接件取出,并将另一个待加工的管接件放入夹具中。装夹完毕,管接件上下料机器人与数控加工机床通信[2]。

2.4 工件的旋转调姿

2.5 计算机辅助编程

采用开放式的计算机辅助编程平台,实现对工件的拾取、放置、旋转调姿、振动上料、检测以及管接件上下料机器人运动控制的计算机辅助编程。

2.6 安全与防护

2.6.1 设备急停

按下急停按钮时,管接件上下料机器人执行停电程序。急停按钮按人机工程原则安装在设备合理位置。急停按钮未经手动复位,不能恢复通电。急停功能由设备硬件直接执行,不通过软件实现。

2.6.2 工作区安全防护

设备的左、右侧和前方都安装有安全防护光栅,以防止人员误入工作区。防护光栅报警时,管接件上下料机器人系统执行暂停程序;待排除故障后,按下恢复按钮,设备继续运行。

2.7 故障报警

依据来自传感测器、防护光幕等的测量信息及管接件上下料工业机器人的运行情况,实施状态监测和故障诊断,并依据具体状况进行报警。

3 组成与结构

3.1 机械结构

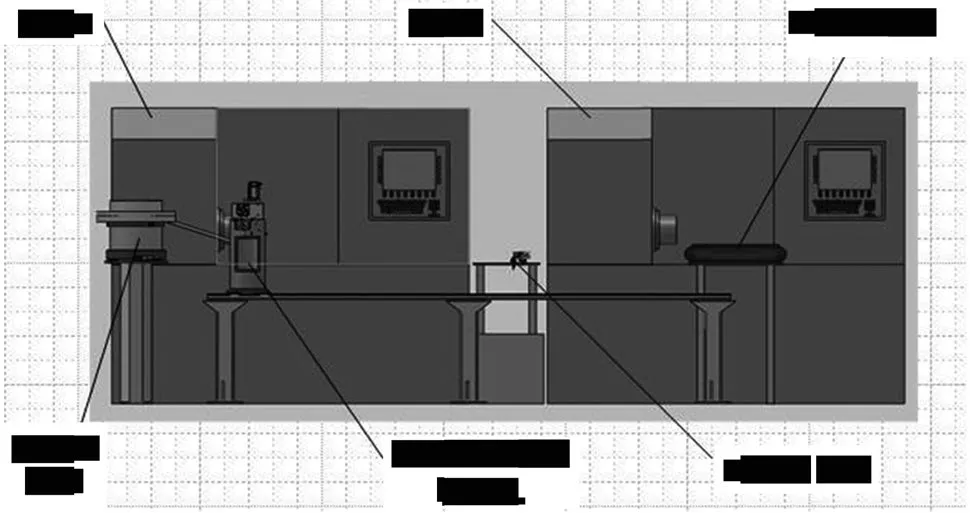

机械部分主要由上下料四坐标机器人、机器人上下料末端执行器、振动上料机以及工件转向器等机械结构组成,如图1所示。

图1 管接件上下料工业机器人结构与布局

(1)振动上料机以机械振动的方式,将待加工管接件逐个送到一个指定的位置,供上下料四坐标机器人前来抓取加工。

2.寻求原因。在对错误造成影响进行控制和处理后,反思错误的原因和根源,对相关责任人进行确定,进行一个顺位责任原因排序,为之后的容错纠错和依法追责提供第一手的材料和信息。

(2)上下料四坐标机器人用于实现X、Y、Z三个方向的移动和C向的旋转。X、Y、Z三个方向运动范围为:2500mm×600mm×50mm。机器人各坐标均由伺服电机、减速机构、驱动器、滚珠导轨、丝杠运动副、齿轮齿条运动副、非标准零件、联轴器、轴承及标准件等构成,如图2所示。

(3)机器人上下料末端执行器(见图2)主要实现管接件的抓取和放置。它装有两个气动夹具,并配有C向的旋转机构,用于待加工件和加工完成件的抓放。

(4)工件转向器(见图2)用于将上下料四坐标机器人从数控机床M中取出的管接件进行旋转调姿,以便装夹到机床N中开展下一工序的加工。

图2 管接件上下料工业机器人和工件转向器

3.2 电气与气动单元

电气单元,也就是管接件上下料工业机器人的控制系统,主要包括工业控制计算机、四坐标运动控制器、操作面板、液晶显示器、电控柜、与两台数控机床及震动上下料机的通信接口、物料传感器和限位开关、安全防护器件或装置、故障报警及三色灯显示装置等。

气动单元主要包括工件转向器旋转调姿气缸、机器人上下料末端执行器抓取和放置工件的气动夹具、电磁换向阀、节流阀、快速接头等气动元器件及管材、辅件,主要实现工件上下料的抓取与放置以及工件的转向调姿。

3.3 测控及人机交互软件

管接件上下料机器人的测控软件实现对上下料四坐标机器人、振动上料机、工件转向器、机器人上下料末端执行器的实时控制,实现与两台数控机床的装夹工件握手通信,实现物料传感信息的采集与处理、限位开关信号以及故障报警与显示信息处理等[3]。

人工交互软件包括:辅助编程平台、操作与显示界面。辅助编程平台为新型号管接件的自动上下料提供一个编程软件环境,操作人员利用此辅助编程平台,对上下料工作流程、动作和节拍进行编程,并对工件的抓取与放置位置、机器人移动速度等进行编程。操作与显示界面为操作人员提供一个管接件上下料现场操作平台,帮助操作人员完成手动、自动、移动速度倍率、节拍等的转换和调整。显示界面用于显示上下料工作流程和状态,支持对工作过程的监控。

4 工作原理及流程

(1)操作人员将待加工管接件放进振动上料机料斗,振动上料机振动上料;上下料四坐标机器人移动至左端振动上料机出料口位置;机器人上下料末端执行器从振动上料机出料口拾取一个待加工管接件;机器人上下料末端执行器旋转180°继续拾取第二个待加工管接件。

(2)上下料四坐标机器人移动至管接件数控加工机床M;上下料四坐标机器人与数控加工机床M通过实时通信联系,将拾取的待加工管接件放入数控加工机床M的夹具上正确装夹;装夹完毕后,上下料四坐标机器人退出数控加工机床M;数控加工机床M开始管接件第一工序的加工。

(3)待加工完毕,数控加工机床M与上下料四坐标机器人通过实时通信联系,上下料四坐标机器人从数控加工机床M的夹具上取出已完成第一道工序加工的管接件(简称管接件半成品);然后,机器人上下料末端执行器旋转180°,拾取的第二个待加工管接件放入数控加工机床M的夹具上正确装夹。

(4)装夹完毕后,上下料四坐标机器人退出数控加工机床M;上下料四坐标机器人移动至工件转向器所在位置,将上下料末端执行器上的管接件半成品放入工件转向器,进行旋转调姿;调姿完毕,上下料末端执行器重新拾取管接件半成品,并移动至数控加工机床N;机器人上下料末端执行器旋转180°,上下料四坐标机器人与数控加工机床N通过实时通信联系,将管接件半成品放入数控加工机床N的夹具上正确装夹。

(5)装夹完毕后,上下料四坐标机器人退出数控加工机床N;数控加工机床N开始管接件第二工序的加工;上下料四坐标机器人移动至左端振动上料机出料口位置;机器人上下料末端执行器从振动上料机出料口拾取一个待加工管接件。

(6)上下料四坐标机器人移动至管接件数控加工机床M;上下料四坐标机器人与数控加工机床M通过实时通信联系,机器人上下料末端执行器旋转180°从数控加工机床M的夹具上取出已完成第一道工序加工的管接件接件半成品;然后,机器人上下料末端执行器旋转180°将拾取的待加工管接件放入数控加工机床M的夹具上正确装夹。

(7)装夹完毕后,上下料四坐标机器人退出数控加工机床M;上下料四坐标机器人移动至工件转向器所在位置,将上下料末端执行器上的管接件半成品放入工件转向器,进行旋转调姿;调姿完毕,上下料末端执行器重新拾取管接件半成品,并移动至数控加工机床N。

(8)上下料四坐标机器人与数控加工机床N通过实时通信联系,从数控加工机床N的夹具上取出已完成第二道工序加工的管接件(简称管接件成品);然后,机器人上下料末端执行器旋转180°将管接件半成品放入数控加工机床N的夹具上正确装夹。

(9)装夹完毕后,上下料四坐标机器人退出数控加工机床N;上下料四坐标机器人移动至右端成品传输机,将加工完成两道工序的管接件成品放置到工件传输机上;上下料机器人移动至左端振动上料机出料口位置,就此首次完成一个完整的工件加工循环;工作流程跳入步骤(5),开始循环。

5 结语

工业机器人的应用越来越广泛,本文设计的上下料工业机器人就是输送线上的典型应用,其工作运行具有高效性、持久性和准确性[4]。使用工业机器人可以降低废品率和产品成本,提高机床的利用率,降低工人误操作带来的残次零件风险等,其带来的其他效益也十分明显,如减少人工用量、减少机床损耗、加快技术创新速度和提高企业竞争力等。机器人具有执行各种任务特别是高危任务的能力,比传统的自动化工艺更加先进。在未来的工业生产中,工业机器人将会发挥更重要的作用。