数控车方机床的加工和发展趋势研究

2018-07-27王义朋

王义朋

(河北华北石油荣盛机械制造有限公司,任丘 062552)

众所周知,在机械加工过程中,总是会遇到各种各样的特殊零件。在对特殊零件加工时,不仅需要保证零件表面对称,还需要保证四边的形状对称,从而保证特殊零件能够正常使用。例如,回旋体工件在加工时,不仅要保证小平面对称,如二平面的对称,还需要保证四方和六角对称。在使用传统的加工方式的过程中,需要应用到有分度铣削功能的设备,因此,其工作效率比较低。并且,加工出来的零部件产品的表明光洁度及光滑度等方面都比较一般,还需要在加工后车削加工平面,以提高零部件的光洁度、光滑度等。

在传统车床中,很多工件需要做一定的旋转运动,如果是刀具,则需要做进给运动,并保证工件上的刀刃切削轨迹为圆,从而加工出圆柱体、圆锥体、球体等特征工件。数控车方机床是近年来较为先进的一种零部件加工机床,其工作原理是,利用刀盘和工件之间的恒转速比(比例为2∶1),使被加工零件在加工过程中产生复合运动轨迹,使得工件旋转一周;然后,使用刀具切削工件的对称两个面,切削的轨迹近似为直线。

1 车方机床原理

1.1 刀具轨迹

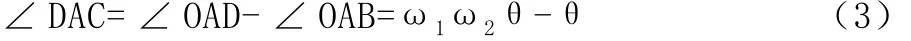

车方机床的原理主要在于,利用刀具与工件转速差,使得刀尖能够准确放置到工件的切削段,然后,使得工件产生复合运动轨迹的过程,轨迹近似为直线段。在机床加工中,还需要注意刀具与工件的角速度。通常情况下,刀具的角速度为ω1,工件的角速度为ω2,然后分别朝逆时针转动。在旋转过程中,要注意旋转中心等的确定。通常情况下,将工件旋转中心设置为坐标系的原点O,将刀具回转半径设置为r1,将刀具旋转中心A1与工件中心O所产生的两点距离为r。假设工件处于不旋转状态时,则可以将工件旋转相当于,刀具除了以A1逆时针自转外,还要顺时针绕O公转。当刀具中心公转一个角度θ到A点时,则刀尖同时逆时针自转ω1ω2至D点。设D点坐标为(x,y),则有:

设OA=r,AD=r1,∠OAB=θ,则:

可以推出:

采用不同的转速比时,其轨迹有不同的曲线形式。当ω1ω2=2时,方程式(4)和(5)可以简化为椭圆方程式:

刀具复合轨迹的长半轴确定为(r+r1),短半轴则确定为(r-r1),轨迹为椭圆。另外,从直观方面来看,当r1<r时,椭圆长轴大于短轴,此时的椭圆形状更加趋向于扁平。此时,车方机床则可以利用椭圆轨迹,将短轴的两端曲线矫正为直线,然后,将圆柱工件车削出平面。当工件的旋转半径变小时,则意味着刀具的旋转半径在增大,进而增大椭圆长轴和短轴的比,此时的工件切削更接近于平面,最终使加工平面实际尺寸误差得到有效降低。当工件越小时,切削出来的工件平面趋近于直线;当工件越大时,切削出来的工件平面趋近于中间鼓两端低。

2 数控车方机床的结构

数控车方机床通过一个伺服电机,同时带动主轴卡盘和刀盘。伺服电机和刀盘之间通过花键轴万向节传动,这种传动方式简单可靠但精度及刀盘的行程受限制。主轴卡盘和刀盘恒传动比为2∶1,刀盘转动两圈,则工件转动一圈,并且同向转动。刀盘上装一把刀时,同时车削两个平面;对称位置装两把刀时,车削四个面;装三把刀时,车削六个面,依次类推。数控车方机床能完成加工双平面、四方形等多角多面的产品和零件。

3 加工试验

本次加工试验,在苏州工业园区千方精密机械厂进行,所用试切机床主要参数为:主轴通径60mm,最大加工长度100mm,最大回转直径250mm,最大加工直径130mm,刀具选用山特维克的可转位硬质合金刀片。

毛坯材料为4340,圆钢棒料,热处理硬度为235HBW,外圆直径为110mm,车削六方的对边距离为95mm,六方长度为60mm。机床加工参数选用,主轴转速500r/min,刀盘的直线进给速度为60mm/min,吃刀量2mm。共车削5次,总的加工时间为5min,加上辅助时间大约8min。

工件加工后,用游标卡尺测量六方对边厚度最大值为95mm,最小值为94.4mm。对边尺寸差约为0.3mm,表面粗糙度在6.3左右,中间鼓,两端低,约差2mm,但满足性能要求。

传统的六方加工,是在普通铣床上加角度头,工件安装在角度头上,通过控制角度头的旋转角度加工每个面,每个面的加工时间大约2min,总的加工时间大约15min。

4 发展趋势

数控车方机床经济实惠,特别适合于加工铝件、铜件、不锈钢等直径小、硬度低的工件。常规铣削加工多方小直径的工件,易变形、无法定位加紧、分度不精确。但六方车床有自身的局限性,当对于大直径、硬度高的工件多方加工时,需要的刀盘特别大,切削次数增加,切削深度减小,进给速度降低,连续的断屑切削,机床震动特别大。

数控车方机床未来的发展趋势应是,增大床身尺寸、增大床身质量、提高抗震动能力,不应仅局限于加工小直径、硬度低的工件,还应该在大直径、硬度高的工件加工方面考虑突破。该类机床作为一种创新型的加工模式和加工工艺,未来的发展前景非常值得期待。