空心轴热处理裂纹原因分析

2018-07-27吴玉兰

吴玉兰

(江苏工程职业技术学院,南通 226007)

空心轴材料42CrNiMo,轴长2.1m,内孔Φ150mm,外圆Φ600mm。一端有法兰,法兰直径Φ1.6m,厚度280mm。热处理工艺如下:840℃加热→空气预冷6min→淬入水中24min后取出空冷→640℃回火。

1 硬度检测

取横向试样,由管件外壁向内表面测试其洛氏硬度值,结果如表1所示。

表1 空心轴试样洛氏硬度测定值

硬度最低处位于距外表面18.5cm处,管壁厚度中心距表面11.0cm附近,由此可以断定:管内壁入水时间滞后于外表面,冷却烈度也远低于外表面。

2 宏观检测

2.1 着色探伤

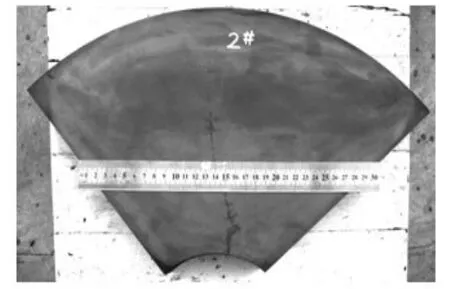

切取管件横向切面,磨光后做着色探伤,结果如图1所示,切面上除两条裂纹外未见任何宏观缺陷,也未见任何氢致裂纹迹象。

图1 着色探伤

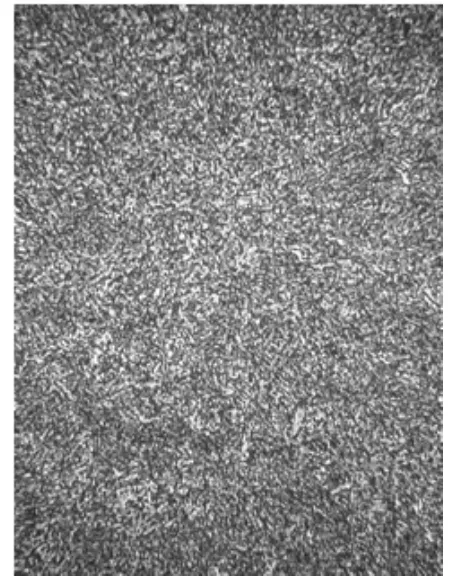

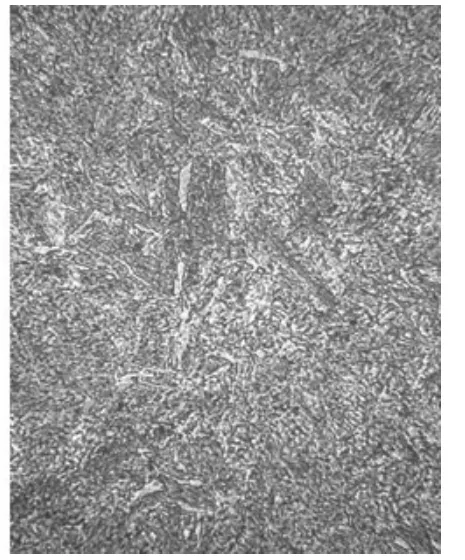

2.2 酸浸试验

切取厚度为5cm的管件横向切片,分成四块。分别按国家标准在1∶1的盐酸中热浸蚀,其中两块有裂纹的酸浸后缩小的照片如图2、图3所示。从试件上可以判断为:一般疏松1.5级,属合格级别。因照片已缩小,无法显示一般疏松,未见氢致裂纹等宏观缺陷,这与着色探伤结果一致,可以排除原锻件存在氢致裂纹等锻造缺陷导致管件淬火开裂的可能性。

图2 切片1#

图3 切片2#

3 理化检验

3.1 金相检验

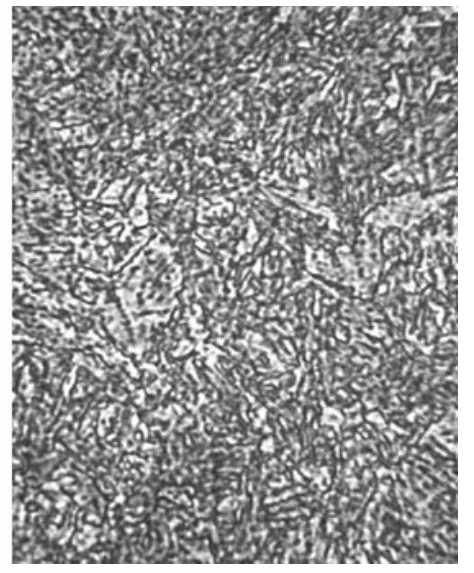

管件外缘的金相组织如图4、图5所示。

图4 管件外缘金相组织1(800X)

图5 管件外缘金相组织2(800X)

组织为回火索氏体,组织极其细密(镍的作用特别明显),即使在放大800倍时也不易观察到回火索氏体中碳化物析出质点的形貌和分布(碳素钢在放大500倍时就能清晰地观察到回火索氏体中的细微质点)。可以认为外表面淬火加热温度适宜,冷却速度也适中。

距管件外缘6.0cm和11.0cm处(该处接近壁厚的一半)的金相组织如图6、图7所示。图6中大部分为回火索氏体组织,灰白色条状组织是回火贝氏体,因为贝氏体优先于马氏体形成,因此它贯穿原奥氏体晶粒,比马氏体针长;又因为它本身就有碳化物,回火速度快于马氏体,所以回火贝氏体显得比较长的同时颜色也比较浅白。

除灰白色回火贝氏体外,图7中又出现浅灰色的块状组织,它是淬火屈氏体经高回球粒化后的组织。这说明距表面11.0cm附近冷却速度较慢,淬火时既出现屈氏体又出现贝氏体,所以这一区域硬度较低。

图6 距表面6.6cm处(800X)

图7 距表面11.0cm处(800X)

管内壁表面的金相组织如图8、图9所示。图8组织中大部分为回火索氏体组织,仍可以看到少量回火贝氏体组织,但远少于管壁中心。从图9高倍放大照片中,人们仍可以看到被高温回火球粒化的淬火屈氏体块。

图8 管内壁表面的金相组织(800X)

图9 管内壁表面的 金相组织(2000X)

由上面的分析可以判断,管壁外侧冷却最快,其次是管壁内侧,距离表面11.0cm处冷却较慢,非马氏体组织较多。由此可以推测,距表面18.5cm处非马氏体组织最多,硬度也最低。

3.2 化学分析

取样作光谱分析,管件化学成分(质量分数)如下:C 0.45%、Si 0.30%、Mn 0.75%、Cr 1.06%、Ni 0.59%、Mo 0.28%、V 0.04%、Ti 0.04%、W 0.022%、P 0.007%、S 0.001%。管材的化学成分符合42CrNiMo钢的国家标准。

4 分析结论与建议

管件基体组织大部分为回火索氏体,并且组织极其细密,说明调质加热温度适中;管件化学成分符合42CrNiMo钢的国家标准要求。从管件硬度分布和金相组织形态可以判断管件在淬火时,内外壁入水时间不等同,内外壁淬火烈度也不相同,内壁入水时间滞后,淬火烈度也较低。这样管件外侧先形成淬火组织,体积膨胀,外径扩张则会对内壁形成极大的周向张应力,如内壁不能同时淬火形成马氏体,扩大内孔尺寸或只部分形成马氏体同时出现贝氏体和淬火屈氏体,使内壁体积的膨胀不能抵消或适度减小外壁所施加的张应力,则内壁必然会被外壁淬火组织形成的组织张应力所撕裂,内壁淬入淬火液慢于外壁或内壁淬火烈度次于外壁都可使管件内壁被纵向撕裂,从而形成裂纹。反之亦然。

因此,管件淬火必须遵循内外壁同时淬入淬火液,而且淬火烈度要求相等或相近,以便内外壁同时形成淬火马氏体组织,而不是在内壁出现非马氏体组织,此规则应列入热处理操作工的操作规程中。如果内孔直径太小或是盲孔,建议工件在调质后再加工内孔。