汽车发动机端盖加工工艺改进

2018-07-27张开学徐宝军

张开学 徐宝军 张 勃

(1.辽宁轨道交通职业学院数控工程系,沈阳 110023;2.沈阳第一机床厂,沈阳 110142)

在汽车制造领域中,离合器、变速箱、发动机和底盘都属于加工工艺复杂的典型部件。汽车发动机端盖是发动机上的重要部件之一,发动机端盖的加工精度直接影响发动机的性能。目前,使用国内设备加工发动机端盖的工艺为两次装夹加工,不仅定位误差大、加工步骤繁琐、加工效率低,而且零件加工精度、一致性都受限于生产工人的水平。

随着生产企业对发动机端盖的加工精度要求不断提高,生产数量逐年增加,如何提高其产品的加工精度和生产效率已成为亟待解决的问题。本文正是来源于国内某汽车零部件加工制造类企业定制数控专用车床用于生产发动机端盖时所需的配套技术服务方案。本文主要针对发动机端盖的结构特点,以解决该类零件加工中存在的问题为目标,并最终制定出合理、高精、高效的加工方案。

1 零件结构、精度要求及工艺路线

1.1 发动机端盖的结构分析

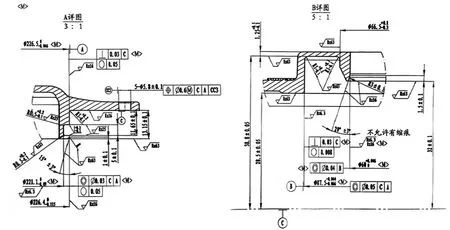

从图1可以看出零件材质为铝,薄壁、夹持时极易产生变形。夹持后的弹性变形较大。加工时由于工件外圆耳部是断续切削,会造成刀具切入部位存在切削纹,同时,夹持后的弹性变形,会造成工件平面度、外圆圆度、外圆与内孔同轴度超差。

图1 发动机端盖

1.2 发动机端盖尺寸与精度要求分析

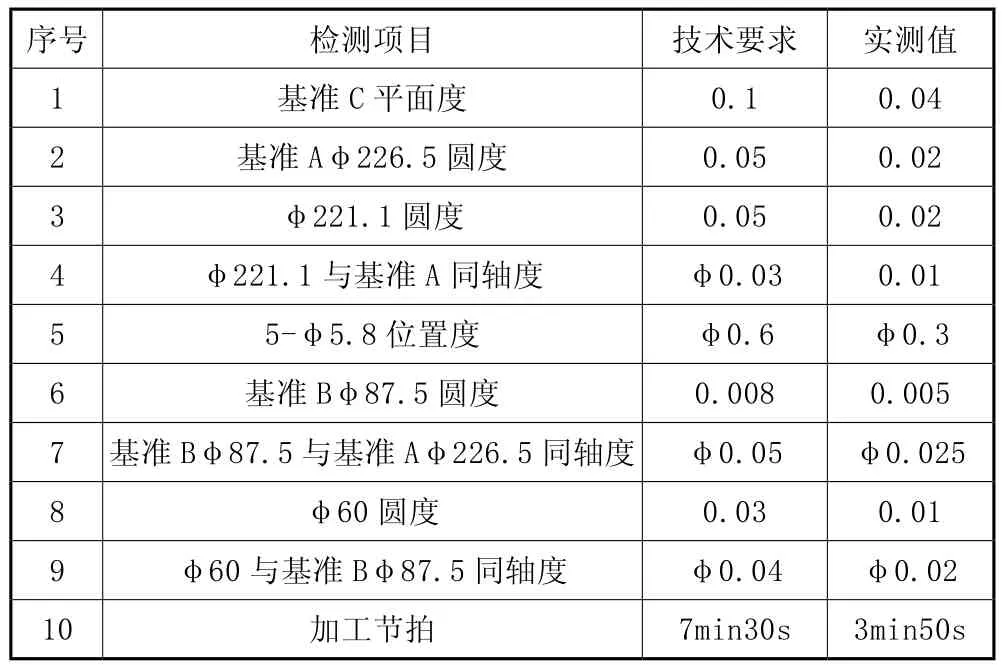

由图2可见,该汽车发动机端盖的形位精度要求高:基准Aφ226.5圆度0.05;φ221.1与基准A同轴度φ0.03;5-φ5.8位置度φ0.6;φ60与基准Bφ87.5同轴度φ0.04;垂直度要求0.03等。

1.3 原加工工艺方案分析

最初用户只用普通车床加工,加工工艺过程为在车床上利用三爪卡盘夹持外圆,先加工内孔、内孔端面、端面槽;之后进行二次装卡,撑内孔,再加工五个爪的端面、外圆、径向槽、外圆端面。

图2 零件图

原加工工艺方案中需要两次装夹,在第二次装夹时,耗时长、定位误差大、加工精度低,不仅出现加工后的变形现象,还有运输中的磕碰变形。同时,原加工工艺方案,每班次只能加工64件(7.5min一件),采取三班制,一个月最多也只能加工4224件,加工效率低,根本满足不了生产需求。

2 加工工艺方案改进

2.1 加工设备的改进

加工设备由原来的普通车床更换为数控专用机床,该设备是在沈阳第一机床厂生产的T2数控机床的原有机械结构上,改进设计的一款加工发动机端盖的专用设备。

该设备最大的特点就是采用双层导轨组成运动系统,一层导轨为刀架移动所用,另一层导轨为专用夹具所用,在专用夹具所用导轨上配置压紧机构和组合钻,如图3所示。

图3 加工发动机端盖的专用设备

压紧机构可以沿着床身导轨快进,接近工件后可以实现工进,压在工件端面上,其压紧盘与工件同步旋转,刀具穿过压紧盘工作。组合钻同样可以沿着导轨快进,接近工件后可以实现工进,组合钻放在压紧机构的托板上,越过压紧盘、对应五点进行钻孔。压紧机构、组合钻结构与主轴中心保持一致,可实现快进、工进、快退,定位精度高,夹具可靠,传动准确。

2.2 专用夹具设计

夹具由定位、压紧、辅助支撑、气密检测、水冲屑、吹气组成。为降低定位误差、减小工件变形、提升加工精度,提高加工效率,突破性地提出了一种以摩擦驱动代替夹持驱动的装夹方式。

定位方式为三个定位爪定位小外圆(两个固定点、一个活动点内有弹簧),端面轴向三个定位点,两处角向定位;端面浮动支撑五处,分别对应支撑五个角;压板上均布的三个柔性聚氨酯凸点,保证端盖牢固可靠;夹具体上五个支撑油缸在油压作用下弹起,支撑端盖五个爪,保证断续车削五个爪断面的加工精度和钻孔位置精度;油缸拖动多头钻电机向工件方向移动,实现在端盖的五个爪端面上同时钻孔。专业夹具主体实物图见图4,加工中装夹方式见图5。

图4 新专用夹具主体实物图

图5 新专用夹具装夹图

在试制加工过程中,产品合格率仅为80%,合格率严重制约着加工质量和效率,我们通过检测夹持零件后的变形量,检验加工完毕的零件精度,发现问题,做如下的调整。首先,改变支撑点的方式和面积,由原来的点对点、点对面更改为点对内嵌式的点,同时增加支撑点的面积。其次,改变支撑油缸的压力。将辅助支撑压力点的压力调节到0.3MPa,压板压力调节到0.4~0.6MPa,支撑方式也做了微调整。最后,调整夹具的直口形式,防止由于零件铸件的误差导致干涉的问题,将尾座结构改为压板结构,方便调节自身精度,方便刀具和钻头的调整。

调整后的专业夹具既能保证零件的可靠夹持,又能防止压力过大导致零件变形,最终产品加工的精度和效率都达到了用户的要求。

2.3 加工工艺改进

使用专用数控机床和夹具后,可以实现一次装夹,完成零件内孔、端面、钻孔等所有工序的加工,同时,该专用设备也充分考虑接入自动线的需要,在结构设计上留出了足够的空间。

改进后的加工顺序为先粗车五个爪的端面、外圆、径向槽、外圆端面及内孔、内孔端面、端面槽;使用多头钻电机同时在五个爪端面上钻孔,最后精车五个爪的端面、外圆、径向槽、外圆端面及内孔、内孔端面、端面槽。

改进后的工艺方案为一次装夹,避免了二次装卡对加工精度及定位误差所造成的影响,同时节约了二次装卡时间,缩短了辅助加工时间,使用多头钻电机一次攻钻五个孔,与使用伺服动力刀座连续五次、每次加工一个孔比较,大大节约了加工时间,加工效率提升30%左右;使用摩擦驱动代替卡持驱动,消除了装卡变形对工件精度的影响。

3 加工精度对比

采用改进后的加工工艺方案,通过多次加工检测,加工精度和效率都有了明显的提高,加工精度对比见表1。

表1 加工精度对照表

4 工艺方案实施及应用

汽车发动机端盖零件的车削加工工艺新方案已被企业应用。在该零件的加工中,使用这种工艺方案不仅摆脱了原有方案对生产人员的经验、技术的依赖,同时也降低了此类零件加工的辅助时间,大幅度地提高了生产率;专用夹具的使用,使工序能够集中完成,提升了此类零件的加工精度、加工效率和一致性。

该工艺方案的成功应用,满足了国内市场对发动机端盖零件类零件加工领域的需求,缩短了与国外同类设备差距,为沈阳第一机床厂的产品在汽车零部件加工领域的使用赢得了更多的机遇。