优化焊接工艺 防止焊件低温脆性破坏

2018-07-27达运社达卿文

达运社 达卿文

(1.青岛汇金通电力设备股份有限公司,青岛 266327;2.中国石油天然气第七建设有限公司设计研究院,青岛 266100)

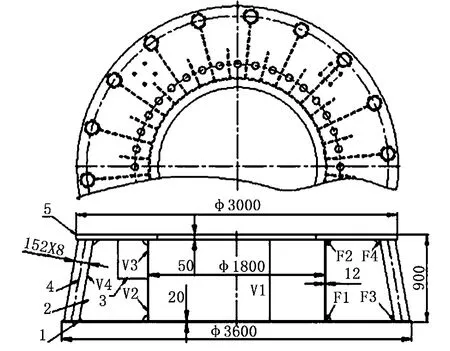

2016年3月,青岛汇金通电力设备股份有限公司承担了加拿大金矿某输电工程钢杆基础的制造任务。由于使用地为高山峻岭,地质结构为青石山,无法使用混凝土基础,只能将钢结构基础锚固在山石上。其结构如图1所示,材质为 SA572 Gr65。

图1 基础结构及焊缝布置图

钢杆基础主要载荷为:塔架质量、水平张力、风力以及地震力等。产品用于加拿大魁北克省,属严寒地区,使用地极限温度为-40℃,风力较大;该钢杆基础在工作状态下,不仅承受着较大的静载荷,还承受着大小不等、毫无规律的动载荷;工作温度不仅是常温,还有低温。这就决定输电工程钢杆基础的机械性能,不仅要满足常温下的强度、刚度要求,而且还要满足在低温工况下不发生低温脆性破坏。因此,对焊接提出了较高的技术要求:焊接执行标准CSA W59.1和W47.1。主要焊缝F1、F2、V1采用全焊透的结构形式,且100%无损检测,符合CSA W59.1标准;主体材料(ASTM A572 GR65)以及焊接接头在-30℃时,夏比V型缺口冲击试验平均值不小于20J。

该产品结构复杂,焊接接头数量多,焊接量大,焊接残余应力大,再加上镀锌时温差应力的叠加效应影响,焊接残余应力及焊缝开裂的现象有可能出现,焊接接头低温脆性断裂的几率增加,这就要求制造过程中合理地制定焊接规范,安排焊接顺序,最大限度地减小变形,最大限度地减小焊接残余应力,防止脆性破坏将是需要解决的主要问题。

1 焊接缺陷及残余应力对低温脆性的影响

组对、焊接过程中不可避免地会产生加工应力,特别是焊接残余应力和焊缝缺陷过大,是焊缝在低温环境下产生脆性断裂的主要原因。焊接过程中由于不均匀的温度场存在,导致焊件产生不均匀的膨胀与收缩,在构件中产生焊接残余应力。同时,几乎每个焊接接头都存在板材厚薄不一、焊接密度不均、余高不等、材质不一致、荷载不连续的问题。焊缝中不可避免地存在超标或不超标的气孔、夹渣、咬边等缺陷的存在,出现了焊缝结构的不连续,便产生了另一种表现形式的边缘应力,这些都是影响焊缝低温韧性的重要原因。构件的低温性能很大程度上取决于焊接接头的性能。

2 防止脆性断裂的措施

构件在低温状态下易产生低温脆性破坏,低温脆断是在没有预兆的情况下突然发生的,破坏性很大,一旦发生,会产生严重的后果,因此,在构件制造过程中需在选材、焊接过程各方面采取措施,防止低温脆断的事故发生。

工程上,为了防止构件在低温下发生脆性断裂,往往选用高强度低温用钢,选用与母材相适应的焊材,采用经过焊接工艺评定合格的焊接工艺参数,严格的焊接操作及质量检验,最大限度地降低焊接残余应力及焊接缺陷,提高焊接接头的低温韧性。

加拿大金矿某输电工程钢杆基础主体材质为STM A572 GR65(简称GR65),焊材为ER80S-Ni1,GR65钢是一种典型的低合金高强度钢,既有较高的强度,又有良好的韧性,是制造低温工况下高压电力输送塔架的优选材料。该材料属可焊性能较差的Ⅳ类材料,淬硬倾向较高,焊后裂纹倾向大,焊后残余应力较大。这些都是影响低温韧性的重要因素,特别是焊接产生的残余应力必须采取一定的措施予以最大限度的降低。

2.1 选择与母材相同匹配的焊接材料

选择与母材相同匹配的焊接材料,以减小材料不连续引起的边缘应力。母材、焊材机械性能详见表1。

表1 母材、焊材匹配表

2.2 选用合理的焊接工艺参数

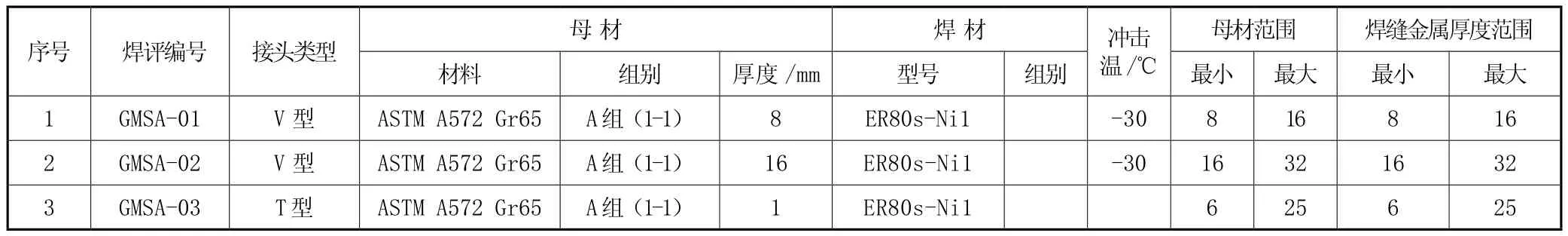

为了选用合理的焊接工艺参数,依据加拿大焊接CSA W59.1的要求,采用CO2气体保护焊接方法分别做了3组焊接工艺评定,详见表2、表3。

表2 焊接工艺评定覆盖范围一览表

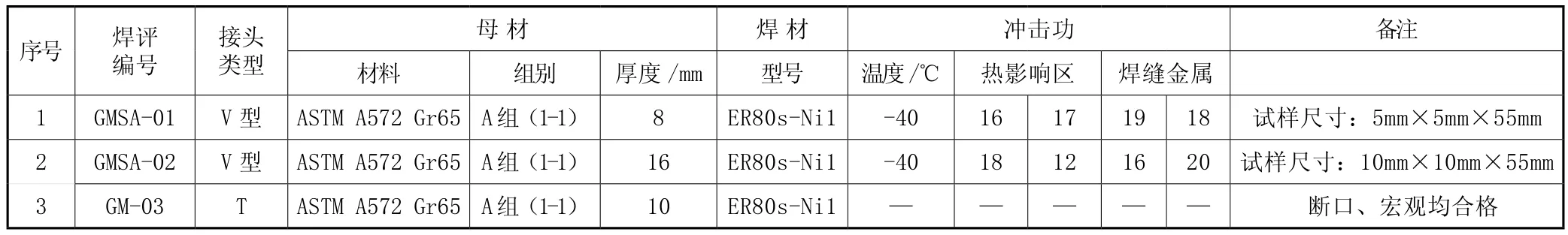

表4 焊接工艺评定结果一览表

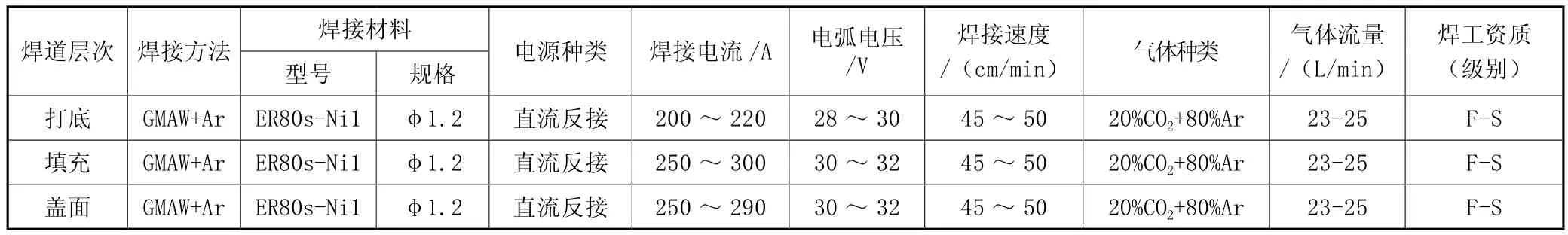

表5 焊接工艺参数表

所有焊接工艺评定试样都经加拿大CSA机构认可的具有资质的第三方进行理化试验,其性能完全符合标准要求。详见表4。

依据以上焊接工艺评定报告,结合本公司焊工水平焊接设备生产现状,编制符合要求的焊接工艺参数。详见表5。

2.3 合理选择焊脚尺寸和形状

焊接尺寸直接关系到焊接工作量和焊接残余应力的大小,焊缝尺寸大,不但焊接量大,而且焊接残余应力大,焊缝缺陷多,产生低温脆性破坏的几率也越大。因此,在保证结构的承载能力条件下,对主要受力焊缝V1、F1、F2采用全焊透的坡口形式,焊脚尺寸控制在1/4 板厚,且不大于10mm,对于其余的丁字接头,板厚大于14mm可以采用对称的全焊透的焊接方法,可以比一般角焊缝减少焊缝金属,角焊缝形状要成凹型。

2.4 合理安排焊缝位置

在设计焊接结构时,安排焊缝尽可能对称于截面中性轴,最大限度地降低残余应力的叠加。选用合理的焊接顺序,焊接F1、F2环焊缝前,将其分为12等分,分别由2名焊工分段、对称焊接;筋板焊接,则按照所处的位置隔2块筋板焊1块筋板,焊接顺序为V1、F3、F4、V4,V1、V4,自下而上焊接,F3、F4则由里向外焊接。

采用多层多道焊接方法,前一道焊缝是后一道焊缝的预热,后一道焊缝则是前一道焊缝的正火或回火热处理。同一条焊缝,前道焊缝按顺序全部焊完后才允许焊后道焊缝,各层焊缝的接头应相互错开,(不允许在同一个部位起落弧)。焊缝的接头不应处在纵横焊缝的交叉点,每道焊缝高度不应超过5mm,每焊完一层都要清除熔渣及飞溅物,如发现有气孔、夹渣、未焊透等缺陷时,必须清除重焊。

2.5 降低焊缝内部缺陷

每层焊缝起点应错开,起弧、落弧处必须打磨,方可继续焊接,最大限度地降低焊缝内部缺陷,降低产生低温脆性破坏的源泉。

2.6 减小焊接残余应力

采用焊前预热,减小温度梯度,减小焊接残余应力。对于F1、F2焊缝两侧加热,焊前预热温度为120℃,其余焊缝预热温度为80℃。

3 效果验证

为了验证以上措施的效果,制作一个与正式产品材质、结构以及焊接方法相同的模拟试件(产品的1/6),分别在受力最大、焊脚尺寸最大的上环焊接接头F2的焊缝区及热影响区取样,进行-30℃的低温冲击试验,平均冲击功分别为:32J和36J,结果证明产品完全满足高寒地区的要求。

4 结语

焊接残余应力以及焊接缺陷是导致低温脆性破坏的主要因素,在焊接过程中必须引起高度重视,特别是高寒地区的钢结构,否则,将会造成难以弥补的严重后果。在焊接前应结合产品的材料、结构特点,制定出详尽的焊接工艺,并认真执行,最大限度地降低焊接残余应力,提高焊接构件抗低温脆性破坏的能力。对于重要的构件,建议制作与正式产品取相同材料、相同结构、相同焊接工艺的产品焊接模拟试件(或具有代表性的一部分产品),在关键的受力焊缝上及熔合区取样进行低温冲击试验,以验证其抗低温脆性破坏的能力,合格后方可正式焊接。