基于有限元分析法的液压制动钳耐压性能仿真

2018-07-27范伟军於康杰

佘 祥 范伟军 张 章 於康杰 傅 乐

(中国计量大学,杭州 310018)

随着汽车行业的快速发展,人们生活水平的提高,对汽车安全性能要求越来越高。制动钳是汽车制动系统的重要组成部件之一。在盘式制动系统中,制动钳活塞推动摩擦片挤压制动盘产生制动力矩。如果制动钳质量不合格,会使制动效果降低,甚至产生交通事故。其中制动钳耐压性能是一项重要安全指标,但目前的检测手段较为落后,多为传统仪表检测,自动化程度低[1]。仿真试验是利用软件模拟真实试验环境,对试验对象进行模拟测试,获得的数据可以为后期试验和结构改进提供理论依据[2-4]。本文利用有限元分析法对制动钳进行耐压仿真试验。

1 制动卡钳的结构特点和工作状态分析

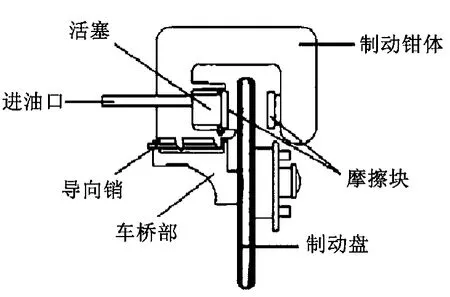

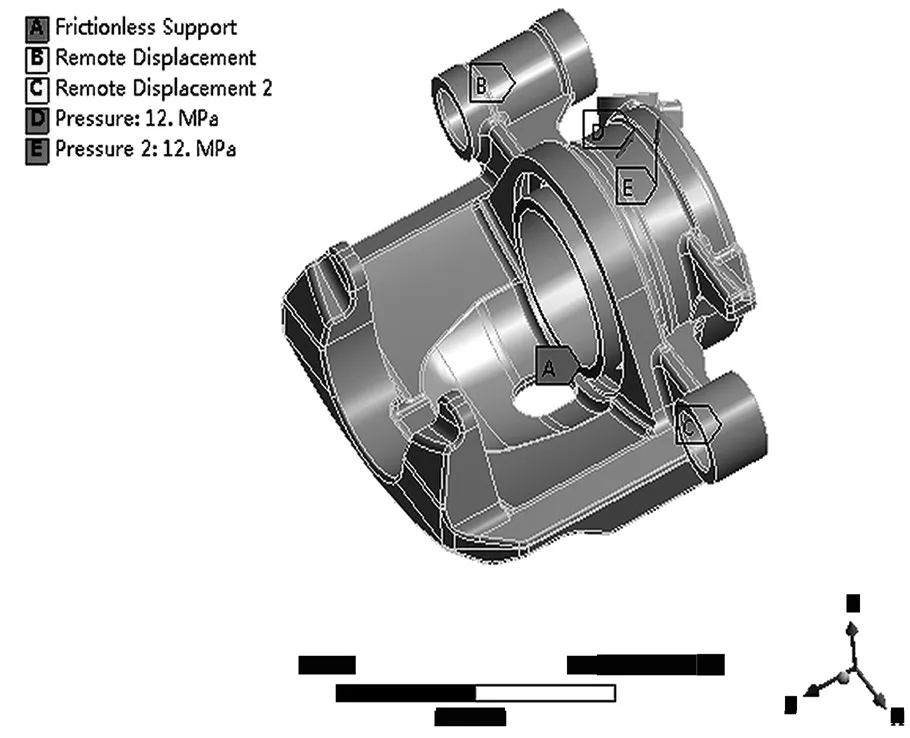

制动卡钳主要分为定钳式和浮钳式两种[5]。浮钳式应用更加广泛,本文主要针对浮钳式制动钳进行研究。浮钳式制动钳结构如图1所示。

图1 浮钳式盘式制动钳

浮钳盘式制动钳主要有制动钳体、活塞、摩擦块、导向销、制动盘等五部分构成,制动钳体可以沿着导向销相对车桥移动。定钳式制动钳没有导向销,不可以相对车桥移动。制动开始时,制动液从进油口进入活塞腔体,腔体内液体压强增大推动活塞挤压制动盘,活塞上的摩擦片与制动盘摩擦产生制动力矩。制动结束时,活塞腔体液压下降,在回位弹簧作用下活塞回位,摩擦片与制动盘脱离,制动结束。

在整个制动过程中,为保证有足够的制动力,制动钳活塞腔体里液体始终处于高压状态。所以,为保证制动钳有足够的耐压强度,必须对制动钳按照国家标准所规定的耐压破坏指标进行检测。

2 制动钳有限元仿真

有限元分析是将有待分析的复杂模型划分成微观的子结构单元,对各个子结构单元进行受力分析和数值求解,将各个子结构单元的求解结果进行力学迭代,得到复杂模型的力学特性。本课题采用ANSYS Workbench软件对制动钳进行耐压破坏强度仿真分析。基于制动钳工作状态的分析,制动钳承受高压的部分主要是制动钳腔体和活塞,因此本次仿真主要针对上述两种零件进行线性结构静力学分析。

2.1 构建3D仿真模型

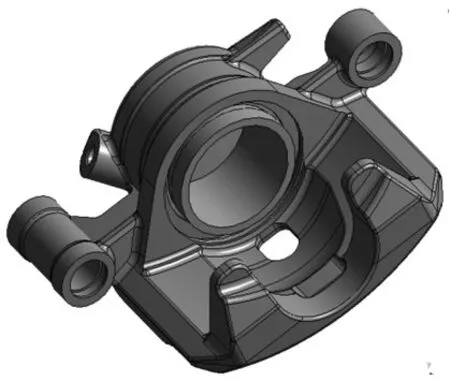

利用SolidWorks对制动钳的活塞和钳体进行3D建模,导入ANSYS Workbench中进行有限元耐压仿真,为防止倒角和螺纹等无关实际结构特性的细小特征在计算机仿真过程中出现应力集中现象,在Workbench DM中将其去除;对有缺陷的面进行缝合,使其满足仿真要求。表1为试验所用的制动钳与活塞材料特性。

表1 制动钳体与活塞材料特性

在仿真试验中,根据表1在Workbench Engineering Data中对材料属性进行添加和定义,并构建的仿真模型,如图2所示。

图2 制动钳体与活塞仿真模型

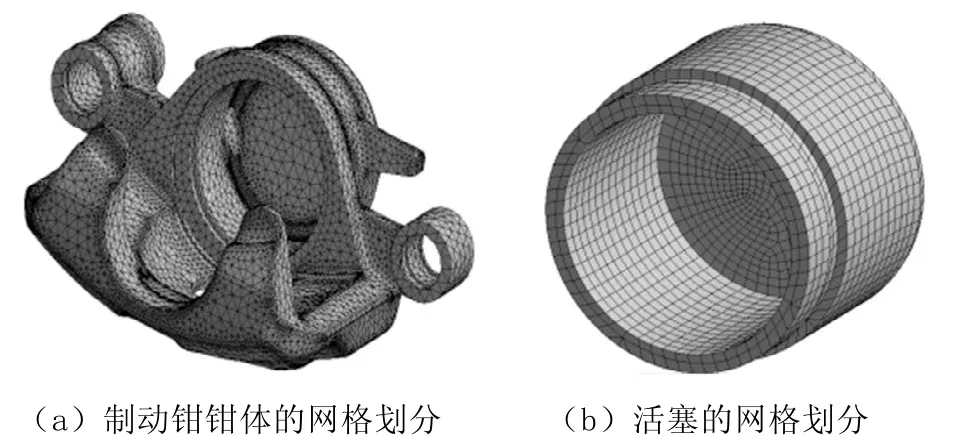

2.2 网格划分

有限元分析的实质是将复杂模型划分为微观子结构单元进行受力分析和数值求解,需要对3D模型进行网格化处理。首先利用虚拟拓扑工具对钳体和活塞进行处理,忽略不重要的细节,优化网格划分。钳体结构复杂采用四面体网格划分,可以自动、快速地细化复杂区域的网络。活塞结构规则,采用六面体为主的网格划分。制动钳钳体与活塞的网格划分如图3所示。

图3 制动钳体与活塞网格划分模型

网格划分质量评定方法之一是Skewness(偏斜),其值位于0和1之间,数值越小越好。本次仿真中Skewness显示平均值为0.376,划分质量较好。

接触设置中不分离接触设置的接触面之间无法进行法向分离,但可以在切向进行无摩擦滑动。在制动过程中,制动液压力作用活塞滑动压紧摩擦片与制动盘摩擦产生制动力,在这个过程中接触面始终接触,因此将接触类型设置为no separation(不分离接触)。制动钳体与活塞不分离接触设置如图4所示。

2.3 约束分析及载荷添加

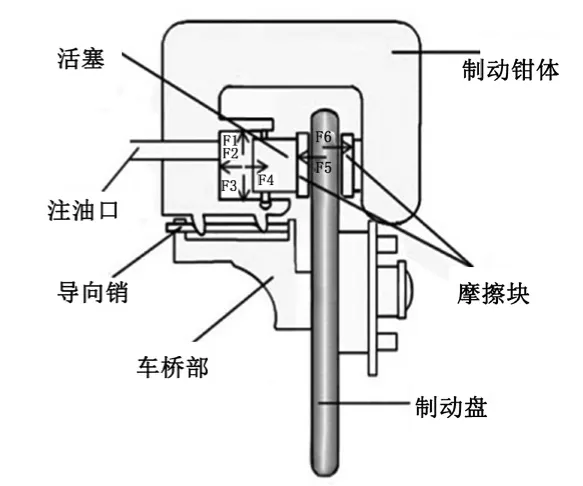

为在仿真中添加准确的载荷,对制动形成后活塞和制动钳受力分析。制动钳体和活塞的受力分析简图如图5所示。

图5 制动钳体与活塞受力分析简图

图4 不分离接触设置

如图5所示,制动钳钳体油缸内壁和活塞制动时都受到制动液的压力,分别是F1、F2、F3和F4。对应的压强相等,即P1=P2=P3=P4。活塞还受到制动盘反作用到活塞的反作用力F5,制动钳体还受到反作用力F6。在浮钳式制动钳制动过程中,制动钳体可以沿着导向销轴向(Z轴)滑动,所以仿真中只保留Z轴方向的自由度。制动形成后,活塞相对制动钳体静止,所以此时限制所有方向的自由度。

根据以上分析,在制动钳油缸内壁和活塞上添加均匀分布的压力载荷。仿真中先添加制动钳正常工作压强12MPa,然后基于汽车制动行业标准《液压制动钳总成性能要求及台架试验方法》(QC/T 592-2013)中耐压破坏测试要求中规定,添加最大破坏压力35MPa载荷进行仿真。载荷和约束添加示意图如图6所示。

图6 载荷与约束添加示意图

3 仿真结果

3.1 正常工作压力下结果分析

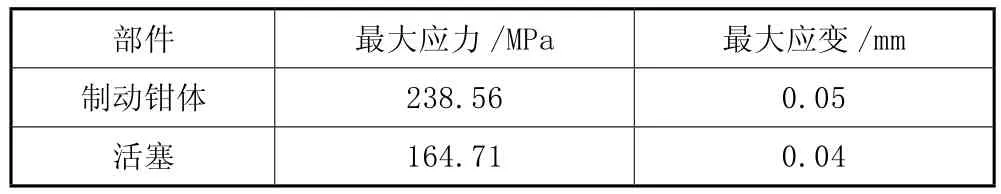

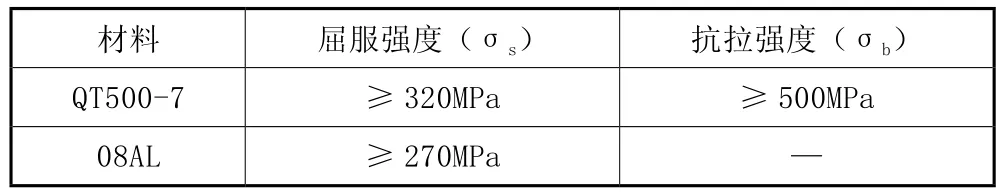

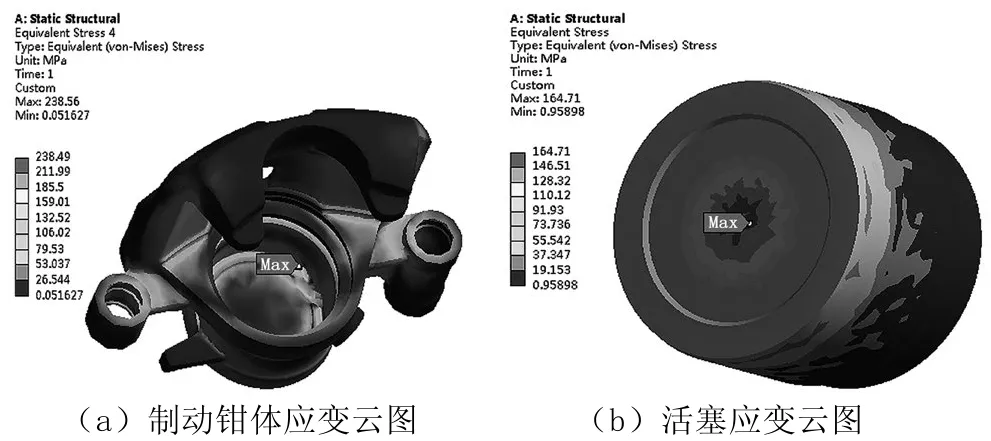

通过ANSYS Workbench对钳体与活塞进行有限元分析,得到钳体与活塞的应力云图和应变云图分别如图7、图8所示,得出在正常12MPa工作压力下,制动钳体与活塞最大应力与应变如表2所示。

表2 工作压力下制动钳体和活塞最大应力与应变

由表2可知,制动钳体最大应力为238.56MPa,出现在制动钳体底部倒角部位,此部位由于制动钳体形状发生变化,因此较易发生应力集中。活塞最大应力为164.71MPa,出现在活塞底部中间部位。查阅相关表格可得制动钳体与活塞材料屈服强度与抗拉强度,来校核应力是否在允许范围内,材料性能如表3所示。

表3 制动钳体与活塞力学性能

由表3可知,通过比较钳体与活塞所受到的应力,它们均小于其材料的屈服强度,所以此制动钳模型在正常工作情况下满足强度要求。制动钳体与活塞最大应变量分别为0.05mm和0.04mm,应变量大小可忽略不计,不影响汽车在行驶过程中行车制动。

3.2 最大过载压力下结果分析

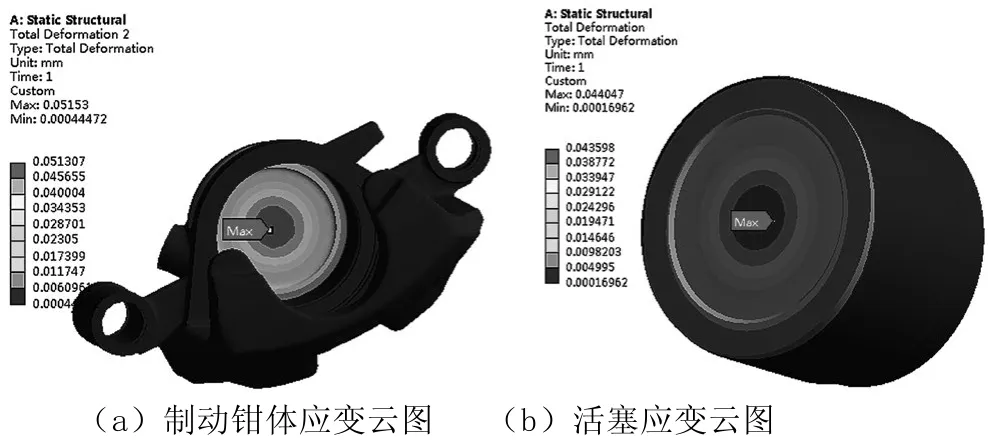

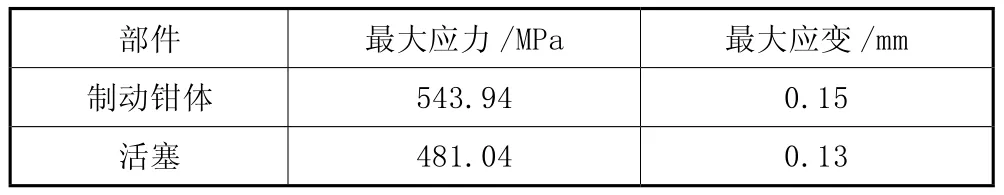

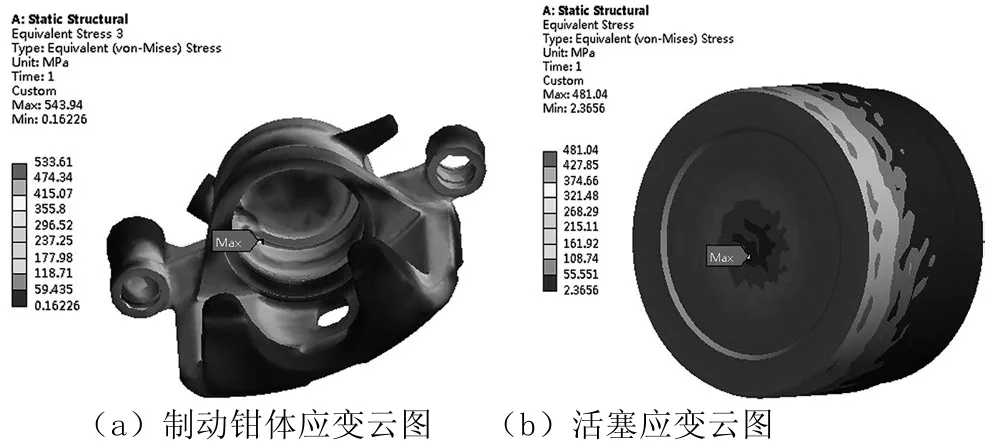

上述仿真验证了该制动钳模型满足在正常工作压力下强度需求,现对其施加汽车行业标准QC/T 592-2013规定的35MPa压力进行仿真试验。仿真结果应力云图与应变云图如图9、图10所示。读取仿真应力云图与应变云图得出钳体和活塞最大应力与应变如表4所示。

图7 工作压力下制动钳体与活塞应力云图

图8 正常工作压力下制动钳体与活塞应变云图

表4 耐压破坏下制动钳体和活塞最大应力与应变

根据表4可知,制动钳体最大应力为543.94MPa,其最大应变量为0.15mm。活塞最大应力为481.04MPa,其最大应变量为0.13mm。通过对比表2可知,制动钳体与活塞最大应力均超过材料允许强度,其应变也相对在正常工作压力下应变大小高出2倍。因此,在最大破坏压力情况下,制动钳体与活塞均可能出现不同程度的损坏。

图9 最大破坏压力下制动钳体与活塞应力云图

图10 最大破坏压力下制动钳体与活塞应变云图

通过以上对钳体与活塞进行的最大压力破坏仿真试验,人们从试验结果可以发现,制动钳体薄弱环节主要分布在制动钳底部周围倒角处,造成此处应力较大的可能原因为出现了应力集中;活塞的薄弱环节主要分布在活塞底部中心部位。考虑到制动钳生产工艺与成本,在制动钳模型设计时适当增加制动钳薄弱部位钳体厚度,避免在制动钳关键受力部位出现尖锐转角,对提高制动钳正常工作安全与使用寿命有很大的帮助。

4 结语

本文运用有限元分析法,借助ANSYS Workbench软件对液压制动钳进行耐压性能仿真分析。仿真结果显示,制动钳钳体底部倒角部位为薄弱环节,可能由于应力集中而应力较大。活塞的薄弱环节为底部圆面中心部位。在正常工作载荷12MPa作用下,制动钳不会损坏,但在过载载荷35MPa作用下会出现不同程度损坏。本文利用软件仿真给出的应力云图、应变云图。制动钳活塞和钳体的应力分布清晰,仿真结果可作为试验测试和结构改进的理论依据。