印刷机蘸油机构系统设计与分析

2018-07-27郑红

郑 红

(温州职业技术学院,温州 325035)

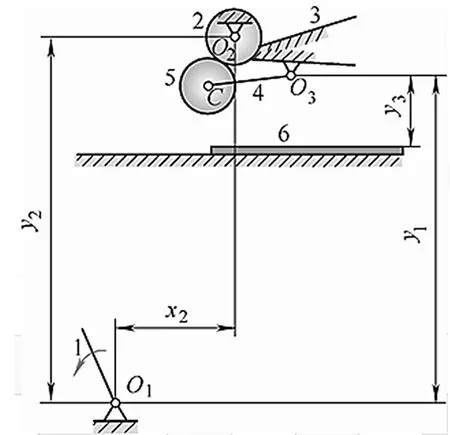

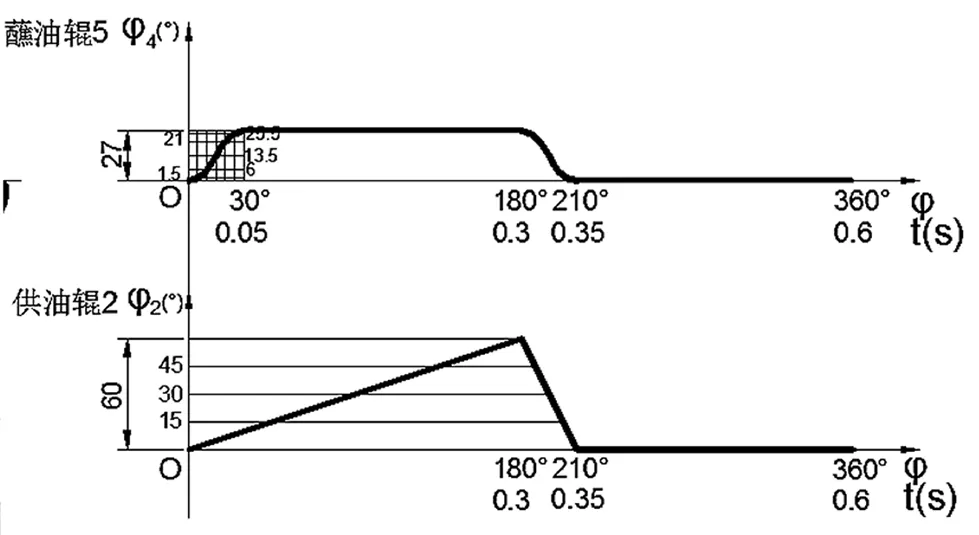

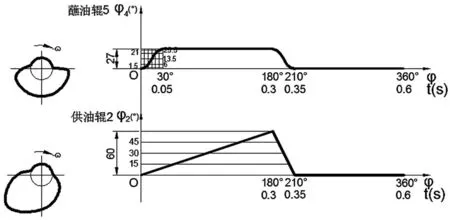

在印刷机中,为了让墨板均匀充满油墨,需要蘸油辊先吸足油墨,再将油墨刷至墨板上,为此需要设计蘸油机构,如图1所示。印刷机蘸油机构系统O1、O2、O3固定铰链的位置及关联尺寸如表1所示。运动和动力经齿轮减速器传给构件1(工作转速30r/min),并通过传动机构系统带动摆杆4围绕O3轴做往复摆动,摆角27°,摆杆末端固连蘸油辊5。蘸油辊5摆动到上极限位置时,与供油辊2相切,供油辊2则在构件1的另一路传动机构驱使下围绕O2轴做间歇运动,供油辊2的作用是将油盒3中的油墨吸附上来,然后通过与蘸油辊5的滚动摩擦将油墨刷给蘸油辊5。蘸油辊5转动到下极限位置时,与水平工作运动的墨板6相切,通过滚动摩擦将油墨刷至墨板6。供油辊2和蘸油辊5(摆杆4)的机构系统运动循环如图2所示,即构件1在工作转动的一个周期内,蘸油辊5(摆杆4)由下极限位置以等加速等减速运动规律顺时针转过27°至上极限位置,然后远休止停歇不动,接着又以等加速等减速运动规律返回至下极限位置,随后近休止停歇不动。供油辊2以匀速运动规律转过工作行程60°,随即急回,接着近休止停歇不动。

图1 印刷机蘸油机构系统设计

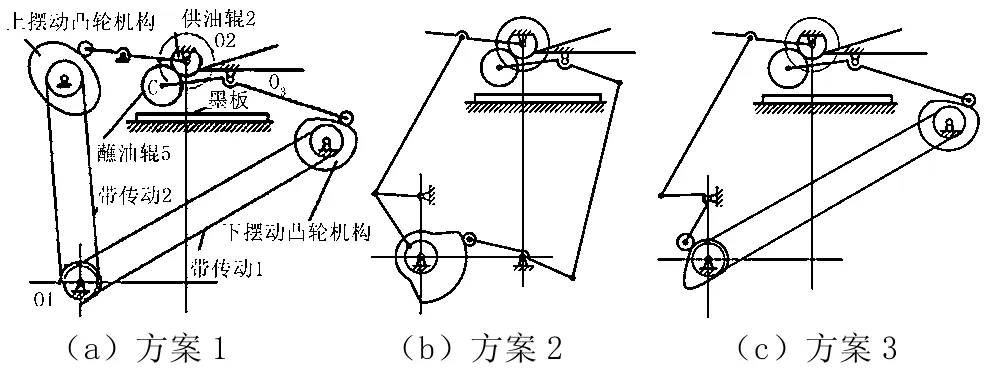

从设计要求及蘸油辊5的运动循环图可知,蘸油辊5(摆杆4)具有往复摆动规律,可以选择摆动从动件凸轮机构来实现动作要求;供油辊2具有单向间歇运动规律,并且有长时间的停歇,可以选择间歇运动机构;构件1距离吸油刷油执行动作机构较远,每路传动系统均需要搭配选择两个及以上的传动机构,前端机构将运动及动力拉近蘸油辊5和供油辊2,后端机构再按运动规律执行动作,或者反过来,前端机构先执行运动规律,后端机构再将运动及动力传给蘸油辊5和供油辊2。印刷机械是轻工行业,传动机构、动作机构均无大的负荷,关键是要满足执行机构工作运动规律及节拍。基于以上设计思路,本文拟定出蘸油机构系统三种机构系统运动简图,并进行理论分析与对比,如图3所示。

图2 蘸油辊5和供油辊2的运动循环

表1 各固定铰链的位置及关联尺寸

图3 蘸油机构系统运动简图

1 运动方案1

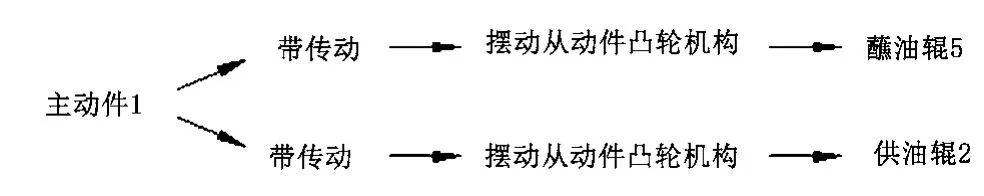

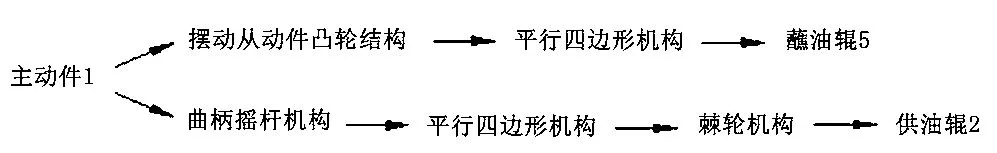

运动方案1传动机构及传动路线分析,如图4所示。

图4 运动方案1传动路线

1.1 优点

首先,机构最简单,易实现,传动运动链最短。其次,前端两路分传动系统均采用了带传动,实现远距离传送运动及动力,分别驱动两凸轮机构的摆动从动件按所要求的运动规律动作,保证蘸油辊5和供油辊2节拍匹配工作。

1.2 缺点

供油辊2每个工作循环周期均以匀速运动规律转过60°,随即急回,接着近休止停歇不动。凸轮机构摆动从动件的工作行程摆角60°,在进行凸轮轮廓曲线设计时,为保证最小传动角大于45°,会增大凸轮基圆半径,导致凸轮结构尺寸增大。

2 运动方案2

运动方案2传动机构及传动路线分析,如图5所示。

图5 运动方案2传动路线

2.1 优点

首先,机构较简单,易实现,传动运动链较短,但相比运动方案1略显长。其次,凸轮机构的摆动从动件和曲柄摇杆机构的摇杆均按所要求的运动规律动作,并且在传动运动链的前端,然后两路分传动系统均采用了平行双摇杆机构,将前端的运动和动力传送,保证蘸油辊5和供油辊2节拍匹配工作。

2.2 缺点

机构系统使用了较多的连杆机构,并且连杆较长,刚性不足,工作中容易引发振动,如果连杆受到意外碰撞力的作用,易产生弯曲变形或导致压杆丧失稳定性。

3 运动方案3

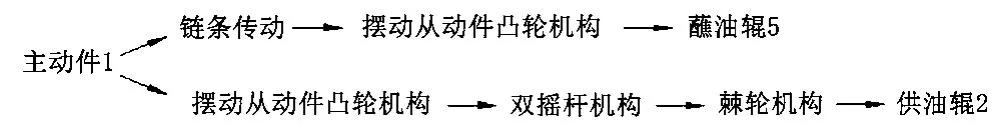

运动方案3传动机构及传动路线分析,如图6所示。

图6 运动方案3传动路线

3.1 优点

首先机构较简单,易实现,传动运动链较短,但相比运动方案1略显长。其次,供油辊2每个工作循环周期内均以匀速运动规律转过60°,间歇运动可选用槽轮机构或棘轮机构来实现。

3.2 缺点

机构系统有一条长长的链条连续工作转动,抖动噪音较大,有油污。

4 蘸油机构系统设计方案选择及其工作原理

从对蘸油机构系统三种运动方案简图的定性评价来看,运动方案1相对更具合理性,因此本文选择方案1。

印刷机蘸油机构系统工作原理:电动机输出运动和动力,小带轮安装在电机输出轴上,斜向上将运动和动力传给大带轮,大带轮将运动和动力传给齿轮减速器,实现减速增矩;减速器输出轴通过联轴器驱动两路带传动,将运动和动力分路传动,一路传给下摆动从动件凸轮机构,控制蘸油辊5按运动规律动作,一路传给上摆动从动件凸轮机构,控制供油辊2按运动规律动作;两个凸轮同步启动回转,凸轮驱动摆动从动件,在满足工作节拍的前提下将油墨刷至墨板上。

印刷机蘸油机构设计最重要的是两个凸轮机构工作节拍的匹配,蘸油机构系统工作节拍100个/min,即1min/100个=60s/100个=0.6s/个,也就是说印刷机蘸油工作一次全过程的时间是0.6s,凸轮机构一个循环的周期是0.6s。根据图2蘸油辊5和供油辊2的运动循环图分配凸轮相位,蘸油辊5摆动从动件:匀加速匀减速运动推送30°,远休止150°,匀加速匀减速运动退回30°;近休止150°,一个周期360°。供油辊2摆动从动件:匀速直线运动转动180°,随即急回30°,接着近休止停歇不动150°,一个周期360°。

工作设计中将凸轮相位周期转换成时间周期,即蘸油辊5摆动从动件:匀加速匀减速运动推送0.05s,远休止0.25s,匀加速匀减速运动退回0.05s;近休止0.25s,一个周期0.6s。供油辊2摆动从动件:匀速直线运动转动0.3s,匀速直线运动急回0.05s,近休止0.25s,一个周期0.6s。假设两个凸轮的基圆直径定为30mm,蘸油辊5与供油辊2的直径为60mm,蘸油辊5摆动从动件行程定为27°,供油辊2摆动从动件行程定为60°,两个凸轮的回转中心至相应摆动从动件转动中心的距离50mm,摆杆长度50mm,据此通过反转法即可做出满足工作节拍要求的两个凸轮轮廓曲线,如图7所示。

图7 两个凸轮轮廓曲线设计

一个工作循环周期内,两个凸轮启动同步回转,供油辊2摆动从动件在0.3s时间内匀速转动60°,随后匀速直线运动急回0.05s,接着近休止0.25s至一个周期结束。蘸油辊5摆动从动件在0.05s时间内匀加速匀减速运动规律转过27°,随后0.25s时间处于远休止停留吸油状态,0.3~0.35s以匀加速匀减速运动规律退回,0.35~0.60s后近休止,将油墨刷至墨板上,直至一个运动循环工作周期结束。两个摆动从动件的退回动作都是在弹簧驱动下强制完成的。

5 结论

通过上述设计分析计算,用CAD绘制印刷机蘸油机构装配图,装配图以蘸油机构工作位置绘制。设计工作完成后,经样机试制调试,使用效果良好。如果凸轮、滚子零件的宽度再大点,机构稳定性更好;如果凸轮轮廓曲线能够修正得更光滑,机构振动会更小,稳定性更好;如果凸轮最小传动角能够控制在45°左右,机构的传动动力性能更优。