基于UG平台的铣床夹具设计研究

2018-07-27李艳霞郭新兰

李艳霞 郭新兰

(南京交通职业技术学院,南京 211188)

传统的机床夹具设计,通常使用二维CAD技术,设计人员无法观测其三维结构,设计周期长、劳动量大、修改不便、效率低。基于UG的机床夹具设计,运用UG强有力的工具进行三维造型设计,改变了传统夹具设计模式。其以加工件为基本件,采用自上而下装配建模与自下而上装配相结合的方式进行设计,以三维造型为基础构建夹具实体模型,再运用UG软件二维转换功能,生成夹具的二维装配图和零件图,大大缩短了夹具设计与制造周期,减少重复劳动,提高工作效率,降低生产成本。本文以铣床夹具为例,介绍了基于UG平台的机床夹具设计方法。

1 基于UG的铣床夹具三维造型设计

1.1 创键工件三维实体模型

基于UG平台构建三维实体模型,方法、步骤如下。

1.1.1 绘制草图

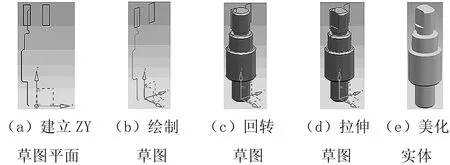

建立ZY草图平面绘制草图,如图1(a)、图1(b)所示。

1.1.2 回转草图

选择草图曲线,回转轴Y生成回转实体,如图1(c)所示。

1.1.3 拉伸草图

选择两个矩形草图对称拉伸,与回转实体求差,生成工件三维实体,如图1(d)所示。

1.1.4 美化实体

隐藏草图曲线、坐标系,更改实体显示颜色,生成实体模型,如图1(e)所示。

图1 创建工件三维实体模型

1.2 设计定位装置

1.2.1 定位元件三维造型

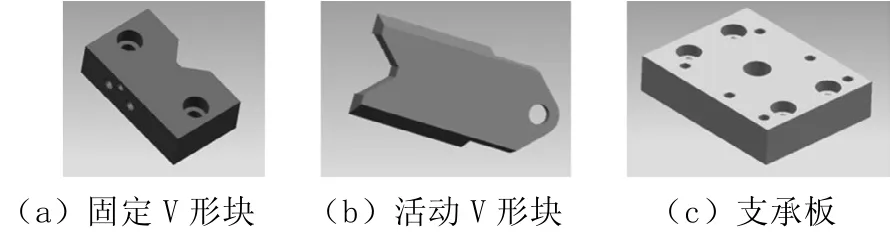

根据工件的尺寸,设计固定V形块和活动V形块,其上的细部构造可先粗略地设计出来,待与其他元件装配发现问题时再做调整和编辑。同时,还需要设计一个辅助元件支承板,用于限制工件的一个面以及支承固定V形块和活动V形块,如图2所示。

图2 定位元件

1.2.2 装配定位元件

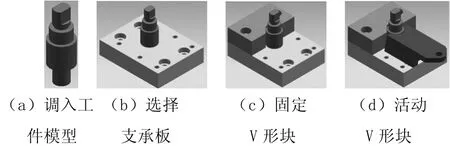

在UG平台中,进入装配模块。首先,调入工件模型,选择绝对原点定位,如图3(a)所示。然后,分别选择支承板、固定V形块、活动V形块,通过各种约束方法进行定位,完成定位元件装配,如图3(b)、图3(c)、图3(d)所示。

图3 装配定位元件

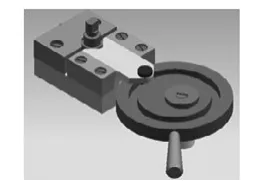

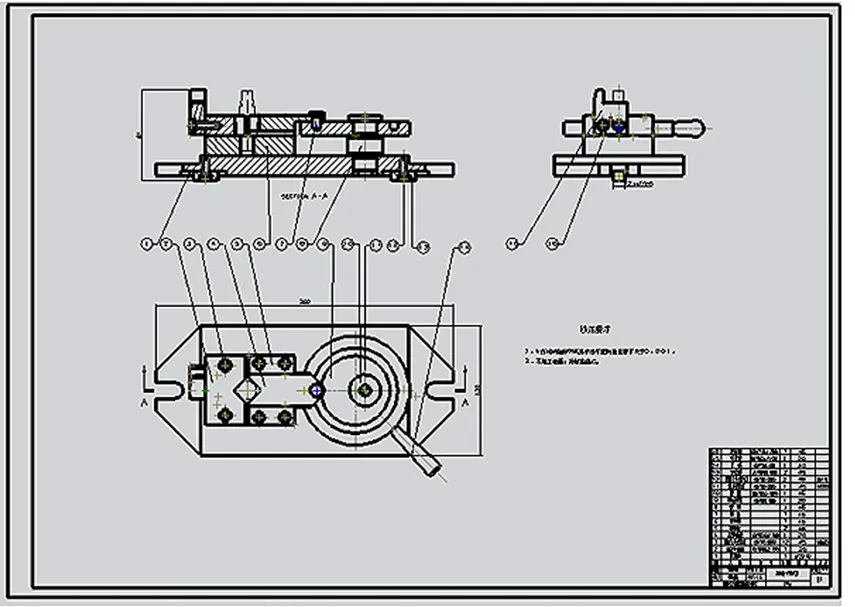

1.3 设计夹紧机构

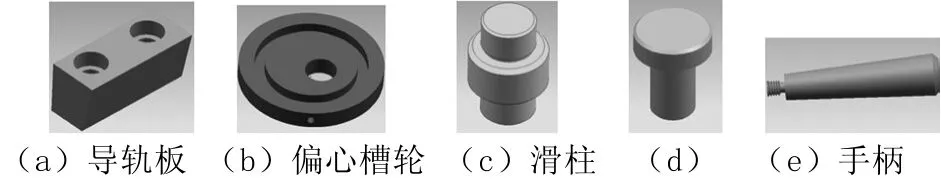

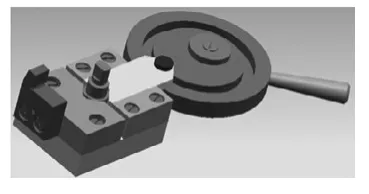

本夹具的两个V形块既是定位元件,也是直接夹紧元件。夹紧的方式采用偏心槽轮机构,当旋转偏心槽轮时,通过安装在偏心槽中的滑柱使活动V形块移动,实现夹紧动作。为了实现这一夹紧操作,还需要其他一些辅助夹紧元件,如偏心槽轮、导轨板及轮轴等。

首先设计导轨板,再依据活动V形块的移动行程,设计偏心槽轮和轮轴,最后设计滑柱和手柄,如图4所示。然后,将各元件按照装配关系进行装配,夹紧机构装配模型如图5所示。

1.4 设计对刀装置

本夹具采用侧装对刀块结构形式,该对刀块具有水平和侧向两个对刀基准,通过塞尺可同时将两个切削面一次对刀完成,如图6所示。将对刀块装配到已完成夹具的装配结构中,如图7所示。

图4 夹紧元件

图5 夹紧机构装配图

图6 对刀块

图7 对刀块装配图

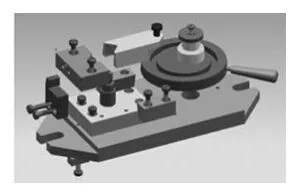

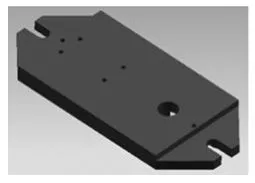

1.5 设计夹具体

夹具体拟采用铸造毛坯平板式结构。在设计夹具体时,先要测算一下全部夹具元件所占空间的位置和大小,以确定夹具体的总体尺寸。在细部结构上主要考虑其加工制造应具有良好的工艺性,如图8所示。

根据夹具设计的整体方案,将夹具体装配到已完成的装配结构中,如图9所示。

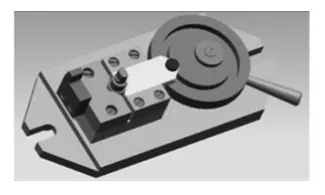

图10 夹具爆炸图

图9 夹具装配模型

图8 夹具体

图12 夹具体零件图

爆炸图是组件按装配关系偏离原来位置的拆分图形,可以方便查看各零件之间的装配关系以及包含的组件数,夹具爆炸图如图10所示。位元件、夹紧元件以及辅助元件直接复制到夹具装配文件夹中,并依次装配各元件;再按照各元件尺寸位置设计夹具体,并装配成三维实体夹具;最后把三维实体夹具,转换为二维夹具装配图,并以铣床夹具为例进行验证。

运用UG软件强有力的工具,创建夹具三维设计的新环境,改变了传统夹具设计模式,大大缩短了设计与制造周期,减少重复劳动,提高工作效率,降低生产成本。

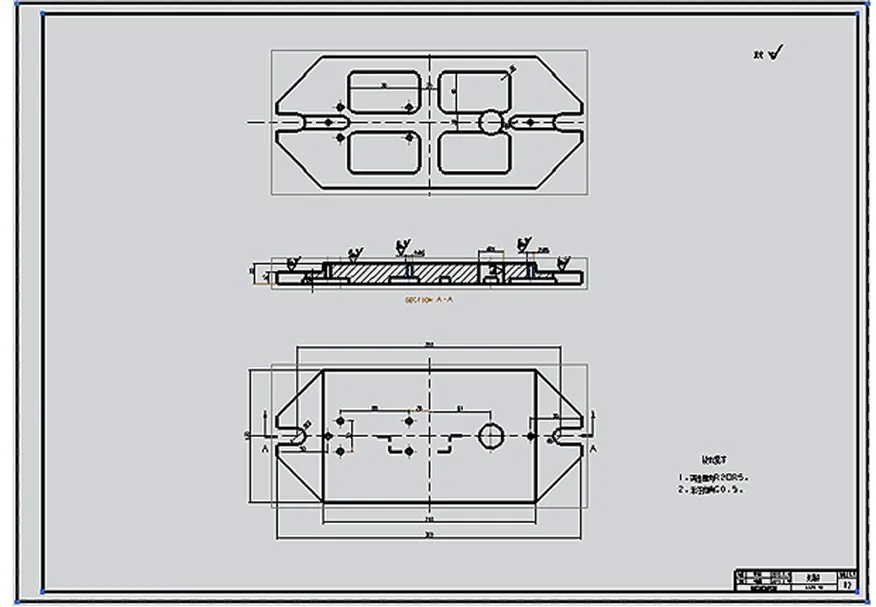

2 基于UG的铣床夹具工程图设计

在UG软件中,二维工程图可以从产品设计的三维实体中直接生成,并且当三维模型改变时二维工程图中的相关视图、尺寸等信息能同步更新,使工程图的生产非常简单。设计方法主要包括:设置图纸、参数预设置、视图创建、视图标注、图纸输出设置。夹具装配工程图如图11所示,夹具体零件图如图12所示。

图11 夹具装配工程图

3 结语

基于UG的机床夹具设计,首先建立了基于UG平台的夹具标准元件图库;然后根据夹具设计方案,把需要的定