热轧带钢运输区步进梁系统改造

2018-07-27刘建生

刘建生

(天津天铁冶金集团有限公司,河北涉县056404)

0 引言

天铁热轧1 750 mm热轧薄板生产线钢卷运输区,采用步进梁和运输链相结合的方式运送钢卷。该方式简单、可靠,满足了现代钢铁企业高负荷、快节奏、高产量的生产组织模式。其1#步进梁前接回转台、后接快速运输链是运输系统的关键。但自2007年投产以来,1#步进梁端部上升高度不足,导致出现后退接卷时撞击快速运输链上轨道和输送钢卷过程中钢卷掉落等事故,造成设备严重损坏,直接影响生产轧制节奏。通过研究分析,发现步进梁上升高度不足与液压升降不同步,以及活动梁高温变形有关,通过采用针对性的改进方法,取得了较好的效果。

1 步进梁设备组成及工作原理

1.1 设备组成

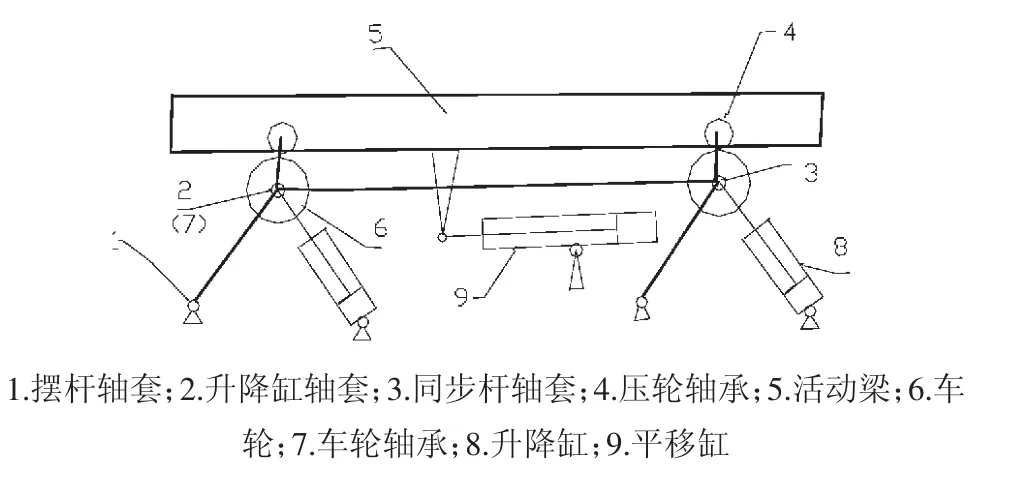

热轧钢卷步进梁运输机为摆杆步进式运输机,长度为18 m,承卷个数6卷,安装在钢卷快速运输链后面。设备主要由1个活动梁,2个传动机构,3组比例阀液压控制阀组,6组固定鞍座和一些接近开关等电气元件组成。其中活动梁为箱型结构,中间采用冷却风机散热;2个传动结构中,一个是平移机构,一个是升降机构。其中平移机构由一个液压缸拖动活动梁,在升降机构车轮上作水平往复运动;升降机构通过2个液压缸带动,将活动梁升高或降低。活动梁前后两端采用同步杆机构,以保证其升降的同步性。1#步进梁传动简图见图1。

图1 1#步进梁传动简图

1.2 工作原理

步进梁的平移和升降动作由液压驱动完成。当快速运输链上有钢卷时,步进梁从中间待卷低位后退至钢卷快速运输链鞍座处,上升200 mm至高位接卷,之后输送钢卷前进一个步距3 000 mm,步进梁下降放卷至低位,将钢卷放在固定V型鞍座及升降台鞍座上,最后步进梁平移后退至中间待卷位置,每个运输钢卷周期为68 s,步进梁通过不断重复这个动作,实现步进输送钢卷,设备的所有动作由PLC控制电气控制程序完成。

2 故障分析

2.1 故障现象

天铁热轧2007年投产以来,1#步进梁一直存在升降不同步,梁体倾斜的问题,通过多次调节升降比例阀开口度,不同步问题有一定改善。随着热轧品种钢的开发和步进梁的满负荷运转,活动梁升降不同步和梁端高温变形进一步加剧。2009年8月,在步进梁到快速运输链鞍座接卷过程中,活动梁撞到快速运输链上轨道和升降油缸冒头端盖螺栓断裂和翻卷,影响到生产。

2.2 故障分析

(1)电气系统

电气控制系统主要包括电气硬件和软件程序两部分。

现场电气硬件:包括5组接近开关,每组开关由1个减速开关和1个停止开关。其中步进梁1组上升接近开关信号,同时控制2个油缸动作。通过现场检测,接近开关性能良好。观察步进梁的动作,当升降接近开关检测到信号时,2个升降油缸动作停止,此时1#油缸高度已到位,另外2#油缸高度不到位,导致活动梁升降高度不一致,整体倾斜。所以1组上升接近开关同时控制2个升降油缸动作,不符合使用要求,需要改进。

电气软件方面:查看电气PLC控制系统的输出动作指令一致,无延时。结合现场动作和电磁阀插头电压的工作情况,判断油缸动作基本一致。排除电气软件问题。

(2)液压系统

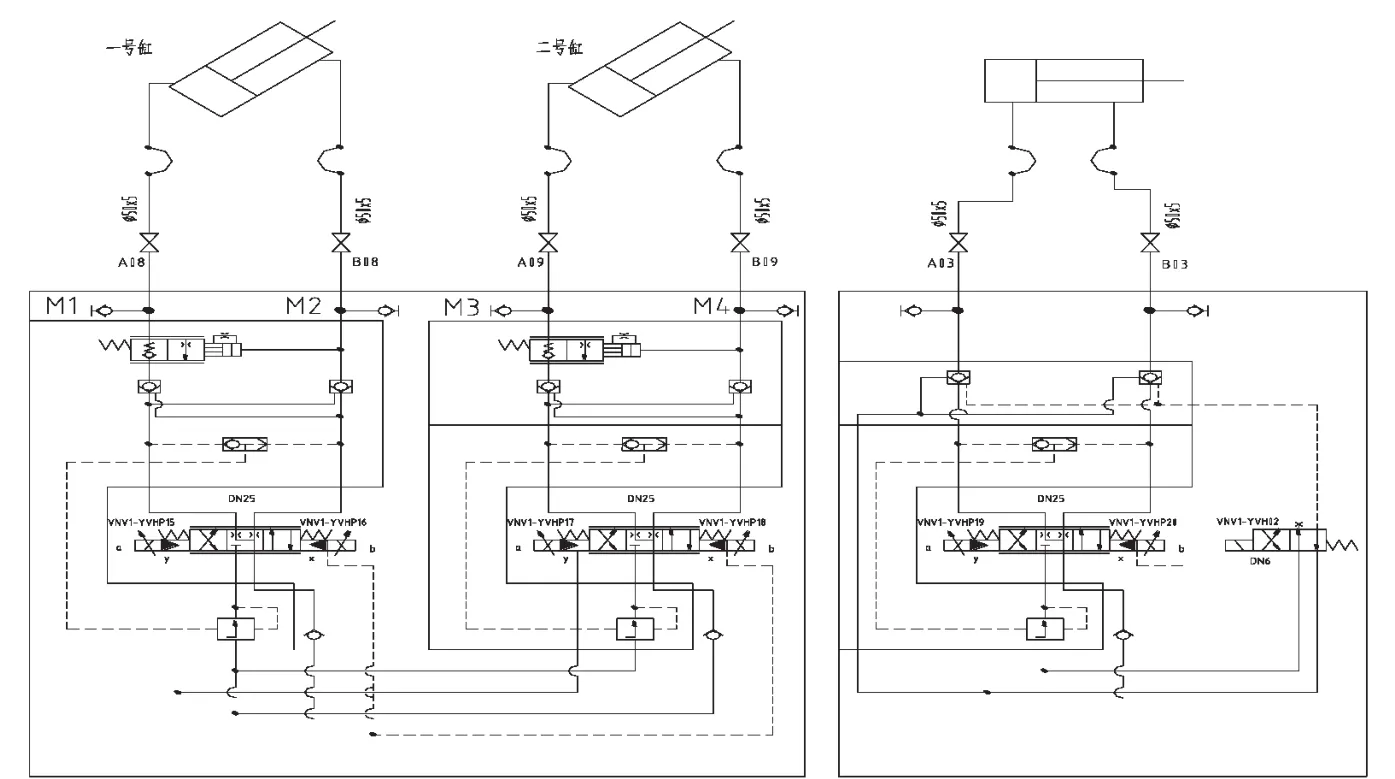

步进梁液压回路主要由2个升降液压比例控制阀组和1个平移液压比例控制阀组组成。1#步进梁液压原见图2。

首先脱开升降电磁阀插头,通过比例控制阀手动按钮,反复操作油缸多次,油缸动作无卡顿。然后在油缸升到高位时,停止操作,观察10 min,活动梁不下降,油缸不回缩。判断液压比例控制阀无卡阻,油缸不内泄。

步进梁液压比例控制阀台集中布置在地下,升降油缸安装在地上,液压管线为DN40不锈钢管,液压控制阀台与2个升降油缸之间管线距离差为11 m,对升降的不同步有一定影响。

活动梁油缸升降速度的控制,主要通过调整液压比例换向阀的开口度。由于2组升降油缸的荷载不完全相同且一直在变化,受液压比例换向阀组的响应速度和油缸设备的差异性等多种因素影响,多次调整2个比例阀的开口度,仍然无法实现液压缸流量一致。升降油缸伸出高度不一致,活动梁整体倾斜,端部升降高度不足,极易造成油缸冒头连接轴瓦被拉坏,因此还需进行液压同步改进。

图2 1#步进梁液压原理图

(3)机械系统

活动梁为箱形结构,其承重板下方设有隔热衬板。活动梁梁长18 m,步距3 m,两组车轮距活动梁端部各2.6 m。端部活动梁为悬臂梁结构,在钢卷作用下,会造成梁体在车轮处成拱形,变形较大,严重影响梁体和车轮等主要设备的使用寿命。同时会对接近开关的检测位置造成影响,导致检测位置不准确,不能实现自动运输钢卷功能,影响运输效率。步进梁在运卷过程中,梁体端部变形量达到35 mm时,会与快速运输链发生干涉,导致发生撞击快速运输链上轨道、翻卷等生产事故。

通过分析,梁体变形的因素有很多,主要有:①活动梁长期重负荷运转导致梁体的塑性变形。活动梁自重约13.7 t,输送钢卷数量6卷,每卷重30.4 t,满负荷时总重达到196 t。长期高负荷导致活动梁整体出现变形,且这种变形量在加快、加大。

②活动梁受热,梁体强度降低导致受荷变形以及热膨胀变形。

步进梁上的热轧钢卷温度很高,一般钢卷温度超过300℃,一些品种钢,如冷轧基料TPHC系列钢卷温度超过500℃。在快节奏生产模式下,梁体通过风机内部冷却不能满足降温要求,高温下梁体的强度降低;同时梁体的上下温差可达180℃左右,活动梁上下钢板的热膨胀差值约35 mm。因此钢卷温度越高,与活动梁接触时间越长,活动梁变形越大,端部更加明显。

总之,通过分析以上3方面情况,查出步进梁上升高度不足的原因:一是电气、液压升降不同步、高度不一致;二是活动梁梁体强度不够、散热不足,活动梁变形、特别是梁头弯曲变形明显。对此进行相应的改进。

3 综合改进方案

3.1 电气方案

增加2组接近开关,独立控制各个升降油缸的升降高度,实现升降高度一致。

准备工作:协调自动化人员,修改PLC系统程序,增加控制点;现场增加4条控制线,增加2组升降接近开关。

实施:2007年12月,在另外1个升降油缸支架处增加的接近开关与原升降接近开关组配合,实现1组接近开关单独控制1个升降油缸的升降高度。经过一系列调试,活动梁升降高度的一致性得到了解决,升降速度依然不同步。

3.2 液压方案

高压胶管把2个油缸的有杆腔和无杆腔分别对接,实现两个油缸压力同步。

准备工作:接头2个,DN8*1 200 mm高压胶管2根。

实施:2008年3月的一次检修作业中进行油缸泄压操作。拆除升降液压阀台处,1#、2#升降油缸有杆腔和无杆腔压力的测压接头。之后安装接头,通过高压胶管把2个油缸的有杆腔(M2、M4)之间对接和无杆腔(M1、M3)间对接,即升降油缸的两腔相通,从液压方面上实现液压同步,解决了液压缸冒头连接轴瓦被拉坏的问题。实施后,观察现场油缸动作情况,多次优化调整比例阀的开口度,最终解决了活动梁升降速度的不同步和高度的不一致性问题。

3.3 设备改进方案

设备改进方案根据现场实际改进效果分步实施。

(1)针对活动梁长期重负荷导致梁体的变形:一是根据生产节奏的变化,优化步进梁的运卷方式,尽量减少步进梁的满负荷状态;二是在2008年3月,通过优化PLC控制程序,不断调整比例阀的开口度,使升降和平移动作平稳,避免加减速和停止对活动梁的冲击。

(2)活动梁内部水冷代替风冷,降低梁体受热变形。

2009年10月,活动梁内部降温采用水冷却代替风冷,提高换热效率,减小活动梁变形。

准备工作:计算冷却水流量,以及活动梁增加的水重量对液压系统的影响;引入水源到步进梁中间位置附近;下线卸卷小车拖链DN32胶管2根;接头4个、碳钢管12 m、丝堵1个、封堵钢板等。

实施:利用检修时间,拆除活动梁内部冷却风机,并对风机孔和其他孔洞进行封堵;距离活动梁端部各0.5 m处,打孔布管,焊接接头,安装胶管;安装就绪后,活动梁充水约2 t,进行试漏水压试验,保证1.5 MPa压力下,保压30 min,无渗漏,无压力降。

空载试验:在空载条件下,步进梁的升降平移动作平稳,活动梁无变形,管路无干涉。

加载试验:逐渐增加钢卷数量,观察液压系统和步进梁一切正常。步进梁在运输高温卷时,没有出现因高温变形步进梁撞击快速运输链的情况,从而解决了步进梁的变形问题。

(3)对活动梁备件重新设计,加厚钢板厚度,提高梁体整体强度;对内部进行一定的防腐处理。在快速运输链与步进梁1#固定鞍座间,增加1个0#鞍座,防止掉卷,砸坏设备。

通过一系列改进,解决了步进梁升降高度不一致,损坏设备的问题。

4 结束语

通过对天铁热轧1 750 mm钢卷运输区步进梁电气液压系统进行同步优化改进,以及机械设备的水冷改造,解决了快节奏生产模式下活动梁变形和倾斜撞击快速运输链的问题;同时,充分利用下线备件的残余价值,解决了生产问题,降低了备件的使用量,满足了热轧生产高品质品种钢的要求。