煤粉混喷技术在天铁1#高炉的应用

2018-07-27关中

关 中

(天津天铁冶金集团炼铁厂,河北涉县056404)

0 引言

天铁1#高炉是一座扩容750 m3高炉,采用中速磨负压制粉加一级布袋收粉工艺,干燥气体从磨煤机进气口进入机体,煤粉颗粒被干燥气烘干并携带上升,进入分离器,较粗大颗粒撞在分离气体的衬板上返回重磨,细度合格进入煤粉收集系统。共配置有2台上海重型机器厂生产的10 t/h能力的中速磨,2套750 m2的除尘器,2台处理风量为4.8万m3/h的主排风机。混合煤场安装有3部天车,采用汽车和火车进行原煤倒运,可实现原煤的配比混合。安装有工业电视,可实现远程可视化监控。操作实现远程集控控制,自动化水平大幅提高。充分利用高炉乏气作为制粉干燥气,节约了能源。烟煤和无烟煤按一定配比混合后经皮带送至煤斗,供应制粉。制备的煤粉经煤粉仓落至喷吹罐。通过1#2#3#喷吹罐加压后将煤粉直接喷送至高炉各风口。富氧对高炉冶炼过程喷煤的影响,高炉鼓风含O2提高之后,能加速高炉风口前的燃烧过程,提高理论燃烧温度,强化高炉冶炼,增加高炉煤比,但其和高炉提高风温不同,它不能带入附加的热量。喷煤过程中也出现了一些问题,在技术改造后得到了解决。

1 喷煤系统

1#高炉喷煤系统由场地干煤棚、煤粉运输、煤粉制备、煤粉储存和煤粉喷吹几部分构成,干煤棚为33 m×120 m。煤池标高2.000 m,贮煤量约1.4万t,可贮存1座高炉约10天的用煤。干煤棚内设3台10 t抓斗桥式起重机LK=31.5 m,作转堆和供料之用。干煤棚内设3个受料斗,受料斗下设称重给煤机,生产的需要分别调节3台称重给煤机的给煤量,达到所需的喷吹原煤配比。经过配比后的原煤由带式输送机转运,经过除铁、除渣,送往喷煤主厂房原煤仓上层平台,通过安装在带式输送机上的犁式卸料器卸入原煤仓。带式输送机B=1 000 mm,Q=300 t/h,v=1.6 m/s。流程为:火车、汽车进煤→干煤棚→抓斗吊→配煤斗→封闭称重给煤机→带式输送机→除铁、除渣→带式输送机→犁式卸料器→原煤仓。

2 喷煤工艺技术改造

2.1 技术改造前工艺

原煤经配煤、破碎、除去金属杂物后用皮带机送至主厂房原煤仓内。原煤仓中的煤经其出口的挡板阀进入电子皮带称给煤机,再由给煤机从磨煤机中心落煤管喂入中速磨,落在旋转的磨盘上,煤在离心力的作用下,向磨盘的周缘移动。当煤通过磨盘和磨辑之间时,被研磨成煤粉。己磨成的煤粉颗粒继续向外移动,最后抛向磨盘周缘。

依靠主排风机的抽力形成的负压,干燥剂从磨煤机侧体进风口进入磨机并通过磨盘周缘自下而上。煤粉颗粒被干燥剂干燥并携带上升,在分离器内较重的粗大煤粉颗粒碰撞在分离器之衬板上返回磨盘,再研磨。较轻的细小煤粉颗粒通过分离器上部的折向门装置,折向叶片使风和粉的混合物在内锥体里产生旋流,细度不合格的煤粉沿着内锥体内壁从旋流中被分离并返回磨盘上部研磨。混杂在煤中输入的任何游铁或其它难以研磨的杂质和石子煤从磨盘边缘溢出,靠自重落入磨煤机底座。装在磨盘壳上一起转动的刮板装置,将这些杂物刮入石子煤排出口,定期排放。

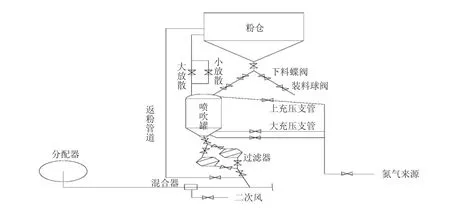

从磨煤机排出的合格煤粉与气体混合物经管道进入袋式除尘器,煤粉被收集入灰斗,当被分离的气体含尘浓度小于50 mg/N时,由主排风机排入大气。灰斗中的煤粉经振动筛后落入煤粉仓,定期清理振动筛上杂物。喷煤系统工艺见图1。

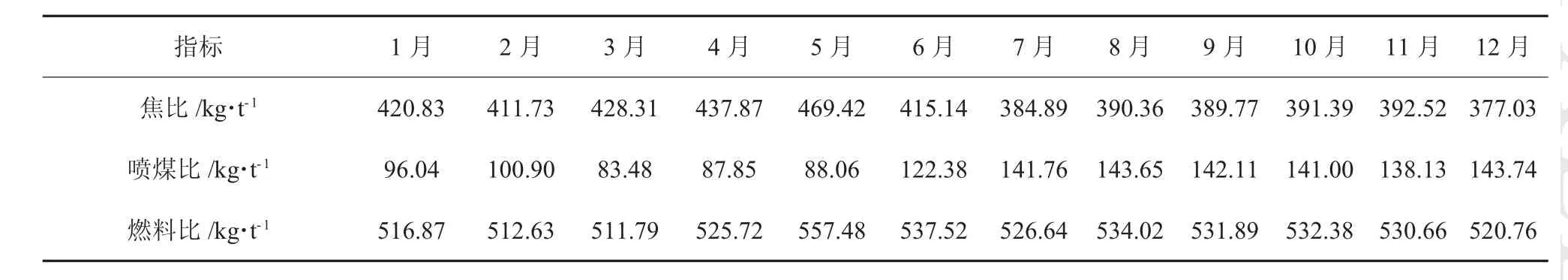

喷吹系统采用并列罐下出料加总管加分配器工艺,为喷吹罐并列布置。当一个喷吹罐在进行喷吹时,另一个喷吹罐泄压、装粉、加压,喷吹过程来循环完成。喷煤技术改造前喷吹技术指标见表1。

2.2 制粉管系统控技术改造

(1)在制粉系统完善自动控制、集中键盘控制、增加紧急手动控制、机旁控制。在原有温度、压力、流量、重量、料位基础上添加CO含量、O2含量等显示、报警等功能,对干燥剂的温度及流量、磨煤机出口温度等设置自动调节。有关的参数超过上限时,自动充氮保护,监控工作状态的监控画面。

(2)制粉量与喷煤量保持平衡。根据喷吹要求量自动调节给煤机给煤量,当煤粉仓煤粉料位处于低料位时,制粉量略高于喷吹量,直到煤粉仓内煤粉料位处于适当料位时,制粉量与喷煤量才相同。

(3)依据磨煤机出口温度 ,调节干燥剂温度。达到干燥剂流量与制粉量可以自动平衡。由于原煤水分对磨煤机出口温度影响很大,当调节干燥剂温度难以满足要求时,调节干燥剂流量即可。

图1 喷煤系统工艺图

表1 2016年喷煤指标

(4)增设喷枪清堵装置,喷吹管道长压力损失大造成一定程度喷枪堵塞,在送往高炉的喷吹支管上安装在线监测传感器,监测喷煤支管煤粉流量,发现堵塞时通过反吹系统解决堵塞。

(5)制粉采用中速磨煤机,取消粗粉分离器,采用一次布袋收粉,使工艺技术简单化。磨煤机入口处压力自动调节。采用调节主排风机液力偶合器来控制风机转速,维持磨煤机入口处压力在适当范围。制粉工艺见图2。

图2 制粉工艺图

每个仓储煤量为330 t,可满足磨煤机满负荷工作8 h。为保证原煤仓下料顺用两台一级高浓度低压脉冲长袋除尘器作为制粉系统收粉设备。原煤仓两个仓,在每个仓下部设置2台仓壁振动器和4台空气炮。给煤能力为70 t/h。2017年喷煤指标见表2。

2.3 高炉喷吹技术改造成果

(1)喷煤设备能力按煤比达到200 kg/t·Fe。

(2)喷吹煤为无烟煤、烟煤,煤粉挥发达到15%以上。

(3)煤比达到 143.74 kg/t。

(4)对比2016年与2017年高炉利用系、数风温和富氧率,技术改造后效果明显。2016年与2017年指标对比数据表3。

3 设备技术改造后问题处理措施

3.1 布袋除尘器灰斗温度持续高和布袋压差持续高

布袋除尘器灰斗温度持续高时应检查卸灰阀、振动筛、下粉管是否堵塞或发生故障。手触布袋除尘器灰斗是否温度高于40℃,检查灰斗是否积粉。若布袋压差持续增高,应检查反吹风压是否大于0.35 MPa,反吹阀动作是否正常,有无漏风。卸灰阀、振动筛、下粉管是否堵塞或发生故障,灰斗是否积粉。

表2 2017年喷煤指标

表3 2016与2017年指标对比数据

3.2 白煤排出异常情况

磨机入口风压控制过小、给煤机给煤量过大时,原煤杂物过多,原煤质量较差,磨机叶轮节流环磨损掉落严重。应检查判断磨机内刮板是否断裂掉落,检查风道石子煤排出口是否有杂物和燃烧结焦堵塞,石子煤排出口管道阀门处是否有杂物和燃烧结焦堵塞。

3.3 系统风温突然增高原因

确认煤气压力是否正常时,应检查煤仓有无悬料,给煤机是否有故障,给煤机下煤管是否堵塞。如短时间无法查明原因,应及时控制系统风温,关闭热风切断阀,调整降低系统风压。

4 实施效果

喷吹煤粉在炉内燃烧会消耗鼓风中的氧,因此调节喷吹量时,会影响炉料下降速度,使增加喷吹量料速减慢,减少喷吹量料速加快。配有富氧影响将更为明显,加氧料速会加快,尤其要严格掌握反富氧喷煤时的调剂。扩大喷煤量的操作,主要要做好热制度,即负荷的调整,分步实施降低设备故障频次,保障了喷吹系统的持续进行,稳定了喷煤比,降低了燃料消耗。喷煤系统自2017年7月以来,喷煤比从16年的120 kg/t增加到目前的140 kg/t左右。除11月份有72 h富氧量低于月均58 000 m3,造成喷煤量偏低。各系统运转情况良好,取得了一定成效,大高炉喷煤技术还有待进一步探索及提高。

5 结束语

高炉喷吹操作由高炉远程控制,为保持高炉正常喷吹,应提前组织喷煤工和高炉工长学习,做好喷煤过程中各种设备事故的预防措施。从长期观察中发现,确保风温不低于1 180℃,富氧量每日不低于58 000 m3,有利于正常喷吹。高炉喷煤技术依托于高炉操作,炉况的顺行与焦炭负荷有直接关系。经分析,11月份焦炭负荷略低于其他月份是导致喷煤时间差异煤比偏低的原因。喷煤指标的技术提升不仅和原燃料条件有直接关系,与高炉喷煤设备技术革新也是分不开的。原燃料条件改善,入炉品位提高渣量减少,有利于提高煤比。