基于逆向工程技术的汽车壳体三维扫描系统优化设计

2018-07-27,,,

,,,

(1.吉安职业技术学院,江西 吉安 343000; 2.井冈山大学,江西 吉安 343009;3.吉安市瑞鹏飞精密科技有限公司,江西 吉安 343100)

0 引言

三维扫描系统是集光、机、电、计算机技术为一体的新型扫描系统,它主要用于空间物体外形、结构及色彩的扫描,将物体立体信息变换为可以利用计算机直接进行处理的信号,获得物体空间表面坐标,实现物体的三维扫描[1]。汽车壳体三维扫描系统对汽车壳体进行扫描,通过重构汽车壳体模型,对汽车壳体曲面进行制造,或对汽车壳体曲面损伤进行修复,为专业的汽车制造维修人员提供极大帮助[2]。现有的汽车壳体三维扫描系统采用激光技术,对汽车壳体曲面进行扫描。该系统操作技术单一,在壳体曲面扫描点的自校准过程中,校准精度不高,导致扫描效果不理想,且扫描速度较慢,致使汽车壳体曲面的三维扫描精度较低,不能满足三维扫描系统的设计需求[3]。逆向工程技术以物体的形状、表层数据点等为研究对象,可实现数据的高精度捕捉等处理,提高三维扫描系统的性能[4]。为改进传统三维扫描系统,提出基于逆向工程技术的汽车壳体三维扫描系统优化设计。先对系统硬件进行改进,引入逆向工程技术对系统软件进行优化,完成系统的优化设计。实验证明,该系统数据捕捉效率高、扫描速度快、壳体曲面扫描精度高。

1 硬件设计

要设计出性能更优的汽车壳体三维扫描系统,采用逆向工程技术,先对汽车壳体三维扫描系统的硬件部分进行改进。系统硬件部分主要由激光线光源、摄像机、数据捕捉卡等设备组成[5-6]。各部件协同配合,完成汽车壳体数据的捕捉,这也是基于逆向工程技术汽车壳体三维扫描系统硬件部分的主要功能。对各部件进行优化,可有效提高汽车壳体数据的捕捉效率。具体优化过程描述如下:

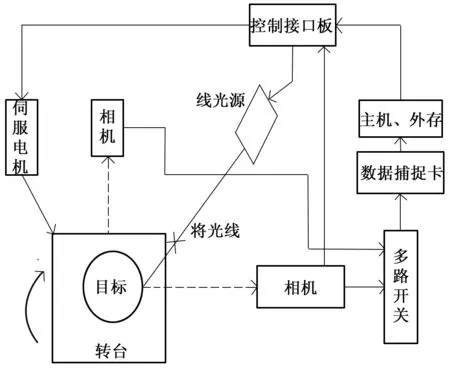

基于逆向工程技术的汽车壳体三维扫描系统硬件整体结构图如图1所示。

图1 系统硬件整体结构图

分析图1可知,被扫描的汽车壳体放在转台上,由微机发出控制的信号,来控制伺服电机的驱动台,并以已经设置好的速度转动。与此同时,相机以25帧/s的速度对汽车壳体进行拍摄,将拍摄的图像转换成数据,经过数据捕捉卡传输至计算机,并以AVI的格式保存在硬盘中,记作扫描数据文件[7]。

其中,每个数据大小均为row行和col列,并且相邻捕捉数据的时间间隔为TF=1/25=0.04 s。此时汽车壳体的转动角:θF=ωTF。选取相机帧同步的信号作为同步信号,此时微机利用控制接口板,来控制线光源中的光阀关闭和开启,其频率为25 Hz,和相机同步。因为光阀的作用,使激光线间断地射在汽车壳体上,于扫描数据文件内,出现一帧激光照射,以及一帧没有激光照射的状况。当转台的转动速度ω足够小时,相邻的两帧能够认为是对汽车壳体同一位置拍摄的图像,并将所有图像转换成数据。而不同之处就是一幅图像经过了激光的照射,被称为L图,则另一幅无激光照射的图像被称为N图,则对应的数据也进行L,N的相应标记。假设要求极角方向的采样间隔是θs(θs>2θF),针对每个极角方向的采样位置φ=kθs,其中k代表极角方向的采样序号。对于每个极角方向的采样位置均有一对N图和L图,将其记作Lk和Nk。当汽车壳体旋转一周之后,汽车壳体数据捕捉完毕,这种非接触式的汽车壳体数据捕捉方式,可提高数据捕捉的效率。

综上所述,对激光线光源、摄像机、数据捕捉卡等设备进行优化,完善其功能模块,实现汽车壳体数据的捕捉,完成基于逆向工程技术的汽车壳体三维扫描系统硬件部分的改进,为系统软件部分设计提供最优的硬件环境。

2 软件设计

根据上述硬件部分捕捉到的汽车壳体数据,对基于逆向工程技术的汽车壳体三维扫描系统软件部分进行优化设计。系统软件的主要功能是车壳扫描点的自校准和汽车壳体曲面的三位扫描。对车壳扫描点进行自校准,可提高扫描准确度,使三维扫描速度更快。对汽车壳体曲面进行三维扫描,使壳体曲面扫描精度明显提升。具体描述过程如下:

2.1 车壳扫描点的自校准

依据弦选择的方法不同,这里有两种方法来对应两种不同判断准则:

经过上述扫描点的校准结果,利用小波阈值校准法实现车壳扫描点的自校准[9]。主要过程为:将车壳曲面图像于各个尺度实现小波分解,并将大尺度低分辨率的所有小波系数保留;对于保留的系数,为其设置一个阈值,以提升校准效果。其中,幅值比该阈值低的小波系数记为0,否则保留;把处理之后得到的小波系数通过逆小波变换实现重构获得校准之后的扫描点。其中阈值的处理方法有以下两种:

硬阈值处理法:

(1)

软阈值处理法:

(2)

在捕捉到的数据中,包含了大量冗余数据,这为后续的汽车壳体三维扫描带来了不便[9]。由此要对所得到的数据进行压缩。这里采用Splitting数据压缩法对所得数据进行压缩。

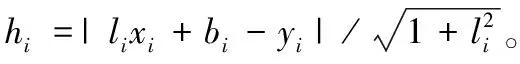

在数据压缩过程中,将获得的汽车壳体表面上的三维空间点集判定是经线方向上的三维空间曲线数据集{VLi,i=1,2,…HN},分别对每条曲线VLi根据Splitting法得到曲线上所有保留点,进而获得表面压缩之后的点集VP,这是经线方向上的数据压缩。给出纬线方向的数据压缩图,如图2所示。

图2 经纬方向数据压缩图

2.2 汽车壳体曲面三维扫描的实现

引进逆向工程技术,对汽车壳体曲面进行三维扫描。先将曲面进行分块,然后再将曲面进行拟合及曲面的拼接,实现车壳表面的扫描。

该节利用曲面分块的原则,将车壳划分为发动机罩、前风窗、顶盖、后风窗、行李箱盖、左侧玻璃窗、右侧玻璃窗、左侧边板、右侧边板、尾板。给出根据1中数据捕捉和2.1中图像处理之后的汽车壳体曲面分块结果,如图3所示。

通过分块结果,利用Pro/Scan-tools曲面三维扫描法对车壳进行曲面扫描,并生成光滑曲线或者曲面,主要的过程为:

在Pro/Scan-tools主菜单[File]/[New]内新建实体零件,选取主菜单中的[Application]/[Scantools],进入三维扫描模式。三维扫描模式中包含了从测量点产生曲面的工具[10]。该模式下的曲面拟合大体分为下列步骤:

1)通过输入的车壳数据点来生成三维扫描曲线:(1)指定数据点密度。“.ibl”文件中输入数据点的密度选为低密度模式,假设输入为高密度数据,那么在输入之后需要三维扫描过滤;(2)建立坐标系;(3)为系统指定三维扫描的数据文件。在读入数据之后,系统就会生成三维扫描的曲线,且以三维的形式显示出来。

2)利用三维扫描曲线产生型值曲线。生成三维扫描曲线后,对光滑的曲线进行创建,也就是型值曲线。Pro/Scan-tools中提供了多项工具可用来拟合扫描数据而生成型值曲线,得到型值曲线的目的是生成型值曲面[10]。其中型值曲线的生成方法为:系统在每条经过扫描的曲线上自动地选择给定的扫描点,利用这些点来生成型值曲线。

3)型值曲面的生成。综上利用型值曲线与三维扫描的数据来创建型值曲面,或者作为参考曲面快照。操作型值曲面的同时,系统可以提供曲面的形状以及属性的反馈,并动态更新曲面特征。曲面生成方法为:利用混合曲线,创建非参数化型值曲面且通过扫描数据来调整曲面的形状。

经过上述曲面的拟合后,因为不能严格满足将边界作为中心的需求,需要利用曲面拼接实现拟合的连续性:在上述曲面分块时计算出理想的边界曲线,根据边界曲线来裁剪曲面。依据位置连续性和切线的连续性或者是曲率的连续性要求,修改相邻曲面,以此提高曲面三维扫描精度,实现汽车壳体的三维扫描。

根据以上步骤,先对系统硬件进行改进,为系统软件提供高效捕捉的汽车壳体数据,再对壳体扫描点自校准、汽车壳体曲面三位扫描等软件功能进行优化,完成基于逆向工程技术的汽车壳体三维扫描系统的优化设计。

3 实验结果与分析

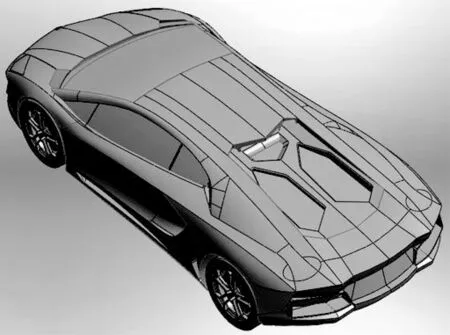

为了验证基于逆向工程技术的汽车壳体三维扫描系统的性能,对系统进行测试实验。将实验平台搭建在Visual Studio2015上,实验数据取自于某4S店,在4S店随机选取一辆汽车,利用改进系统对其壳体进行三维扫描。获得该车辆的三维扫描结果如图4所示。

图4 汽车壳体三维扫描结果

根据图4实验对象,分别对系统三维扫描过程中的各项指标进行测试,并对实验结果进行分析:

1)车壳数据捕捉效率方面。车壳数据捕捉效率对后续的车壳曲面三位扫描过程有着重要的作用,是验证所提方法是否具有可行性的关键因素。

2)三维扫描校准精度和扫描速度影响着重构效果,为此需要在该方面进行验证。

3)最后对于壳体曲面三维扫描精度进行测试,壳体曲面三维扫描精度作为逆向工程技术中最为重要的一环,对后续汽车壳体曲面的重构有着极其重要的影响。

以下对实验结果进行具体分析:

分别采用传统系统和改进系统对车壳数据进行捕捉,测试两种系统的车壳数据捕捉效率,测得两种系统的车壳数据捕捉耗时如表1所示。

表1 车壳数据捕捉耗时

分析表1并观察车壳各项目的数据捕捉耗时可得,采用传统系统对汽车壳体数据进行捕捉,其车壳数据捕捉耗时的平均值约为16.2 s,其中在对顶盖数据进行捕捉时,耗费时间最长,用了35 s,数据捕捉的最小耗时为9 s。采用改进系统对汽车壳体数据进行捕捉,汽车壳数据捕捉耗时的平均值约为4.6 s,其中顶盖数据的捕捉耗时最长,为10 s,数据捕捉的最小耗时为2 s。对比改进系统和传统系统的实验结果,改进系统的平均车壳数据捕捉耗时远远小于传统系统的平均车壳数据捕捉耗时,近乎是传统系统平均车壳数据捕捉耗时的三分之一,改进系统的最小车壳数据捕捉耗时甚至不到传统系统最小车壳数据捕捉耗时的四分之一,充分说明改进系统的车壳数据捕捉效率更高。

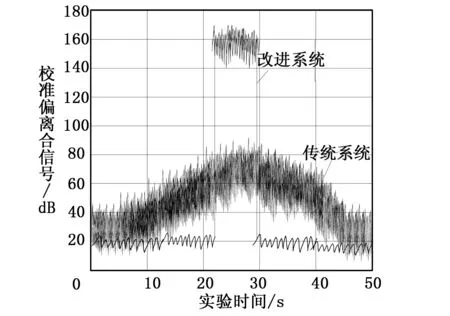

分别对传统系统和改进系统的扫描校准精度及扫描速度进行测试,测得两种系统校准信号对比结果如图5所示。

图5 两种系统噪点信号对比结果

观察图5可知,采用传统系统对车壳扫描点进行校准,其校准偏离信号分布十分密集,实验开始到25 s时,校准偏离信号持续增加,25 s到30 s时间段,校准偏离信号达到最高为85 dB,30 s后校准偏离信号出现下降趋势,但校准偏离信号分布仍然十分紧密,致使扫描速度较慢。采用改进系统对车壳扫描点进行校准,其校准偏离信号分布稀疏,22 s到29 s时间段,校准偏离信号达到为高为160 dB,其他时间段内,校准偏离信号保持平稳,其只有20 dB左右,扫描速度加快。对比两种系统的实验结果发现,改进系统的校准偏离信号远远少于传统系统的校准偏离信号,说明改进系统的车壳扫描点自校准精度更高,扫描速度更快。

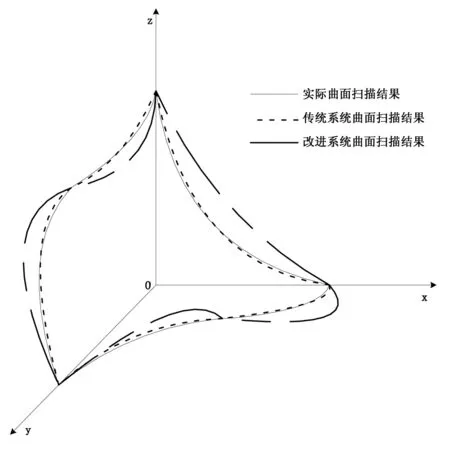

分别对传统系统和改进系统的壳体曲面扫描精度进行测试,测得两种系统的壳体曲面扫描精度对比结果如图6所示。

图6 两种系统壳体曲面扫描精度对比结果

由图6可知,分别采用传统系统和改进系统对汽车壳体曲面进行三维扫描,得到壳体曲面三位扫描结果与实际曲面三位扫描结果进行对比。传统系统的曲面三维扫描曲线远远偏离实际曲面三维扫描曲线,说明传统系统壳体曲面扫描精度较低。改进系统的曲面三维扫描曲线基本和实际曲面三维扫描曲线重合,说明其壳体曲面扫描精度较高。对比传统系统和改进系统的壳体曲面三维扫描效果,明显看出,改进系统的壳体曲面扫描更高。

综合以上实验可得,优化设计的基于逆向工程技术的汽车壳体三维扫描系统据捕捉效率高、扫描速度快、壳体曲面扫描精度高,具有较好的可行性和实用性。

4 结束语

优化设计的基于逆向工程技术的汽车壳体三维扫描系统完全解决了传统三维扫描系统存在的问题。通过对系统硬件进行改进,提高汽车壳体数据捕捉效率;优化软件部分的车壳扫描点自校准过程和汽车壳体曲面三维扫描过程,提高了校准精度、扫描速度及壳体曲面扫描精度。实验结果证明,优化的汽车壳体三维扫描系统数据捕捉效率高、扫描速度快、壳体曲面扫描精度高。但该系统仍存在一些不足之处,为了对该领域未来的发展产生积极影响,要在以下方面进行进一步的研究:

1)数据的处理,对于逆向工程技术中所生成的模型和实际汽车壳体还存在一定的误差,应该将捕捉到的数据在技术方面进行更加严格的处理;

2)曲面的重构,对于曲面的重构目前只是在初级的实施阶段,如果可以对该项技术进行深入推广,可以加快曲面重构的效率;

3)针对数据的转换,逆向工程技术中采用的软件和数学算法不尽相同,如果将这些软件和数学算法统一在一个系统中,能够增强重构效果。