经编织机生产过程实时监测软件系统的开发

2018-07-26姚玉莹

孙 坤,姚玉莹

(西安工程大学 计算机科学学院,陕西 西安710600)

纺织行业是我国的传统行业,针对生产车间织机多、人员多、生产数据采集海量等问题进行管理信息化升级。从传统行业数字化升级出发,通过对织机实时运行相关数据的采集及历史数据的分析,研究开发了一种织机运行数据的实时监测及运行状态检测系统,有效改善了织机管理效率低下、容易出错、人力资源利用率低、难以整体管理的问题。

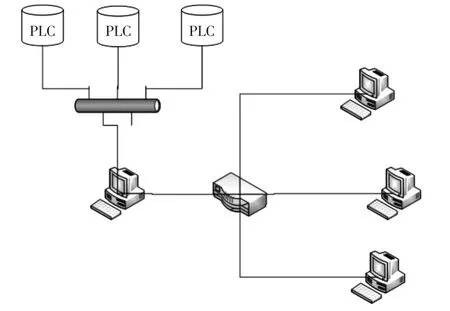

1 系统架构设计

系统由上位机和下位机两部分组成,下位机利用MODBUS通讯协议与PLC进行实时数据交互并对数据持久化,然后通过TCP/IP协议将实时数据打包发送给上位机,上位机对实时数据可视化呈现,并通过故障树对实时数据进行织机运行状态判断。下位机主要功能模块包括PLC数据帧解析、实时数据分析采集、数据库存储、TCP/IP连接、实时数据发送。

PLC内由相关传感器采集织机运行数据,包括班组产量、单机台产量、织机车速、温度、运行状态、当日生产统计等相关数据,上位机主要功能模块包括接收数据解析、可视化呈现、数据库访问、实时状态分析、生产进度跟踪。前者为后者提供了数据基础。

2 MODBUS协议的数据采集中间件设计

2.1 系统功能模块设计

根据MODBUS通讯协议向PLC发送数据请求,得到数据帧后进行解析,数据帧包括地址域、功能码、数据、差错校验。内容主要有织机运行状态、单台产量、运行数据监测、故障时间统计、当日生产统计与织机生产进度跟踪。结构如图1所示。

2.2 主要技术

MODBUS通讯协议规定了主从机之间数据交换需要遵守的格式,并能保证主从机数据传输时不发生冲突,只要遵循MODBUS协议则不同品牌的主从机之间可以实现数据传输。本系统在QT开发平台下利用TCP套接字向不同PLC发送数据请求,将得到的数据帧根据MODBUS数据帧格式进行解析,并将解析后的数据存入数据库并向上位机发送。

图1 系统功能模块结构图

3 经编织机生产过程实时监测软件系统

3.1 系统功能模块

主要模块:(1)织机运行状态监测模块 主要负责接收下位机传送的实时数据并进行可视化显示;(2)织机运行数据监测 主要负责监测车速、环境温度、湿度等运行参数;(3)异常检测模块 主要负责根据获取的运行参数对织机运行异常进行判断;(4)生产数据查询模块 利用QT的MODEL/VIEW架构对数据库进行可视化查询织机相关数据。

3.2 在线故障诊断技术

在线故障诊断包含三方面内容:

(1)在线监测机械设备的运行状态。在线监测由传感器、高速实时数据采集、信号调理设备、控制计算机及监测分析软件等组成,特点是在线监测可以给出设备的当前状态,捕捉突发故障并进行分析,能及时反映故障信息。

(2)检测和诊断故障。是系统发现设备运行异常后能对设备的状态特征进行分析和诊断,就是对采集到的织机运行状态信号进行分析处理,从而对织机状态进行有效判别。

(3)预测故障。以设备当前的运行状态为起点,结合历史数据,对设备的运行情况进行预测、分析和判断,确定故障的类型、原因、部位及程度,以便预先消除故障,保证设备的正常运行。

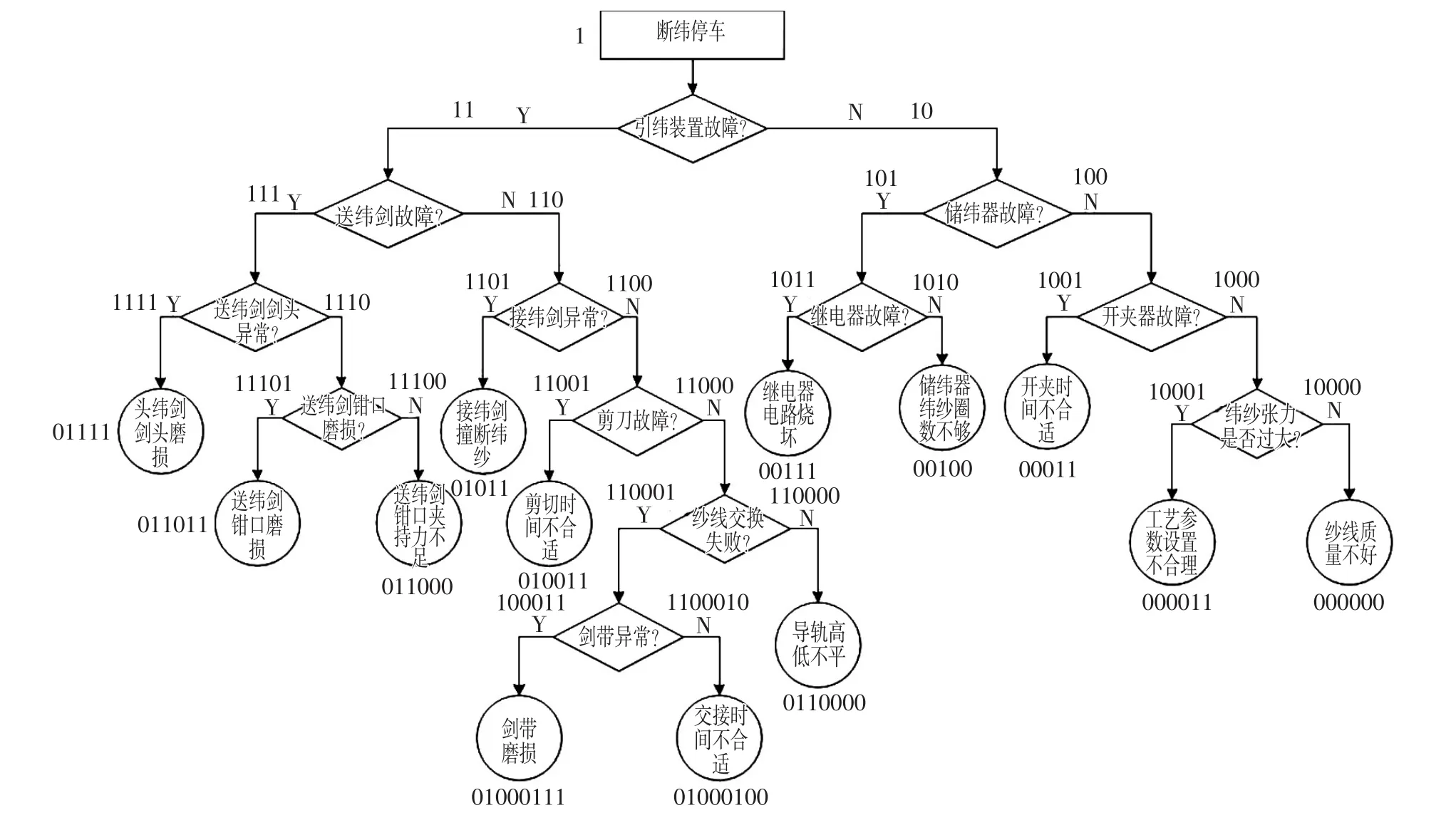

根据织机终端显示的故障现象、织机结构装置分析和人机系统工程理论,设计的故障树结构之一如图2所示。

将故障树转化为二叉树形式,其中每个结点用编码1或0代表故障现象或故障原因,1或0代表故障现象是与否的逻辑关系,故障树编码规则如下[2]:

(1)根节点即第一层故障现象为1,叶子节点都是故障原因,则最前面一位都是0;(2)用编码首位1、0表示下一层是故障现象还是故障原因;(3)用编码末位1、0表示故障现象“是”与“否”逻辑关系;(4)编码长度代表结点所在层;(5)从第n层到n+1层时,去掉编码首位,然后按照下一层是故障现象还是故障原因,用1或0补充第一位,末尾编码规则不变。

例如,断纬停车故障树编码形式如图3所示:

图3 断纬停车故障树编码

4 结语

经编织机生产过程实时监测软件系统提供了从数据采集到数据分析呈现到故障检测等一系列服务,上位机与下位机通过网络连接,即使不在生产车间,技术人员依然可以对织机实时数据进行可视化操作,大大提升了操作人员的工作效率和管理效率,降低企业的人力成本。