浅谈摩擦学在滚动轴承中的应用

2018-07-26郭浩杜三明雷建中曲红利

郭浩,杜三明,雷建中,曲红利

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039;4.河南科技大学高端轴承摩擦学技术与应用国家地方联合工程实验室,河南 洛阳 471003;5.洛阳LYC轴承有限公司,河南 洛阳 471039)

摩擦学(Tribolgy)[1]作为一门新兴学科,包含摩擦、磨损与润滑科学,是主要研究摩擦磨损过程中作相对运动的摩擦副表面的摩擦磨损与润滑理论并实践的科学与技术(包括润滑材料和润滑方法、设计和计算、摩擦机理与故障诊断、监测和预报以及摩擦材料和表面状态等)。摩擦学涉及数学(分析数学和计算数学)、机械学、物理学、表面工程学、材料学、化学、流体动力学、热力学等多学科的知识[2]。摩擦与磨损是发生在接触界面上的极其复杂的行为,受到工作参数、环境条件、摩擦副材料、润滑技术等诸多因素的影响,各因素之间存在着复杂的耦合及相互作用,摩擦磨损过程具有不可逆性和耗散性,因此摩擦学具有复杂性、系统性和学科综合性等特点[3-4]。

摩擦现象很早就被发现,但由于种种原因,摩擦学的研究进展非常缓慢,直到15世纪,达·芬奇介绍了在滑动轴承磨损方面的研究,得出磨损随着载荷的增加而加剧的结论[5];1785年,库仑在前人研究的基础上用机械啮合概念解释干摩擦,最终提出摩擦理论[2];19世纪,摩擦磨损研究没有突出进展;20世纪,Hardy W B和Tomlinson G A先后提出了摩擦的“黏附理论”,认为作用在接触表面间的分子黏着力产生摩擦力[3]。文献[6]在用材料研究干摩擦过程中引用黏着概念,并在1950年正式提出了黏着理论。同一时期Fttchsel M提出干摩擦是一种接触表面的变形过程和随后金属变形后的剥离过程[4]。泰伯认为剪切和犁削作用在摩擦行为中的作用即是摩擦的分子-机械二重性[2]。二战后,随着工业和科学技术的发展,机器工作条件向高速、重载方向发展,对机器零件的可靠性和使用寿命、机器的效率和能耗以及在特定环境(如高温、腐蚀介质等)下的工作都提出了特殊要求,使人们对摩擦磨损润滑方面的研究兴趣增大。文献[2]首先提出摩擦过程中接触表面间金属的转移,并研究了转移与磨损间的关系。文献[7]研究了氧化磨损的动态特征,在磨损过程与迁移(被磨掉)之间建立了平衡状态:摩擦时,软金属向硬金属转移,转移的金属迅速被氧化,直至氧化膜限制了金属的进一步转移,随后氧化膜被磨掉,这是个循环往复的过程。关于物体润滑的研究,学者们最初观察到了流体动压现象。1886年,Reynolds在总结以上现象的基础上建立了表征流体润滑膜力学性能的Reynolds方程,奠定了流体润滑的理论基础[8]。20世纪50年代电子计算机在科学上广泛应用,接触弹性流体动压润滑理论发展迅速。近些年,固体润滑得到了长足的进展。关于磨损的研究,学者们于20世纪50年代提出黏着理论后,各种表面分析仪器相继被应用,磨损研究迅速发展。在综合研究摩擦、润滑和磨损相互关系的过程中,摩擦学逐渐形成一门学科。目前,摩擦学的研究发展已经由静态特性研究转为动态过程研究,由定性关系转为定量关系,由宏观现象分析进入微观机理研究,由单一学科分散研究逐渐转为对摩擦学系统诸多影响因素进行多学科的综合研究[4],并且随着工业的高速发展,摩擦学在工业中的应用越来越广泛。我国摩擦学的研究兴起于1956年,经过60多年的发展,在世界范围内影响力越来越高。2017年9月,北京成功举办了第六届世界摩擦学大会。

现阶段,摩擦学研究可划分为7个方向:材料摩擦磨损,润滑理论及应用,生物及仿生摩擦学,微纳摩擦学,表面工程摩擦学,工业摩擦学,摩擦学设计。滚动轴承作为重要的基础件与上述摩擦学板块密切相关,如轴承的设计(摩擦学设计),轴承材料的摩擦磨损,轴承的润滑,轴承套圈的表面处理(表面工程摩擦学),轴承的应用(工业摩擦学)。由此可见,滚动轴承的发展离不开摩擦学。

1 摩擦学在滚动轴承中的应用

滚动轴承作为重要的基础件,广泛应用于各工业领域。滚动轴承中摩擦副较多,如滚动体与内外圈滚道面的摩擦,滚动体与保持架兜孔的摩擦,润滑剂与滚动体的摩擦,润滑剂与内外圈滚道面的摩擦,甚至密封圈的摩擦。按摩擦产生机理,滚动轴承摩擦又可分为纯滚动摩擦、滑动摩擦(滚动接触表面上的差动、自旋等滑动摩擦;滑动接触部位的滑动摩擦包括滚动体与保持架兜孔之间的滑动;保持架与套圈引导面之间的滑动;滚子端面与套圈挡边之间的滑动; 密封轴承中密封件与套圈之间的滑动等等)、润滑剂的黏性阻滞摩擦。对照现阶段摩擦学研究方向,从滚动轴承材料摩擦磨损(对应于摩擦学材料摩擦磨损方向)、滚动轴承设计(对应于摩擦学设计摩擦学方向)、滚动轴承表面处理(对应于表面工程摩擦学方向)以及滚动轴承的润滑(对应于摩擦学润滑理论及应用方向)4个方面论述摩擦学在滚动轴承中的应用。

1.1 材料的摩擦磨损

滚动轴承寿命很大程度受轴承材料性能的影响,尤其是苛刻环境下。然而,由于滚动轴承摩擦副较多,摩擦必产生磨损,磨损到一定程度,轴承就会失效。磨损失效是滚动轴承失效的主要形式之一[9]。文献[10]研究了Cr4Mo4V磨损性能,认为材料表面黏着磨损及疲劳磨损的凹坑会引起表面裂纹;文献[11]对滚动轴承WEC失效进行摩擦学分析,认为WEC失效是摩擦材料、摩擦机械和摩擦化学微平衡的产物。因此,研究轴承材料的摩擦磨损,探究轴承材料的磨损机理,从材料角度寻求减少滚动轴承磨损,是有效提高滚动轴承寿命的方法之一。

1.2 结构设计(设计摩擦学)

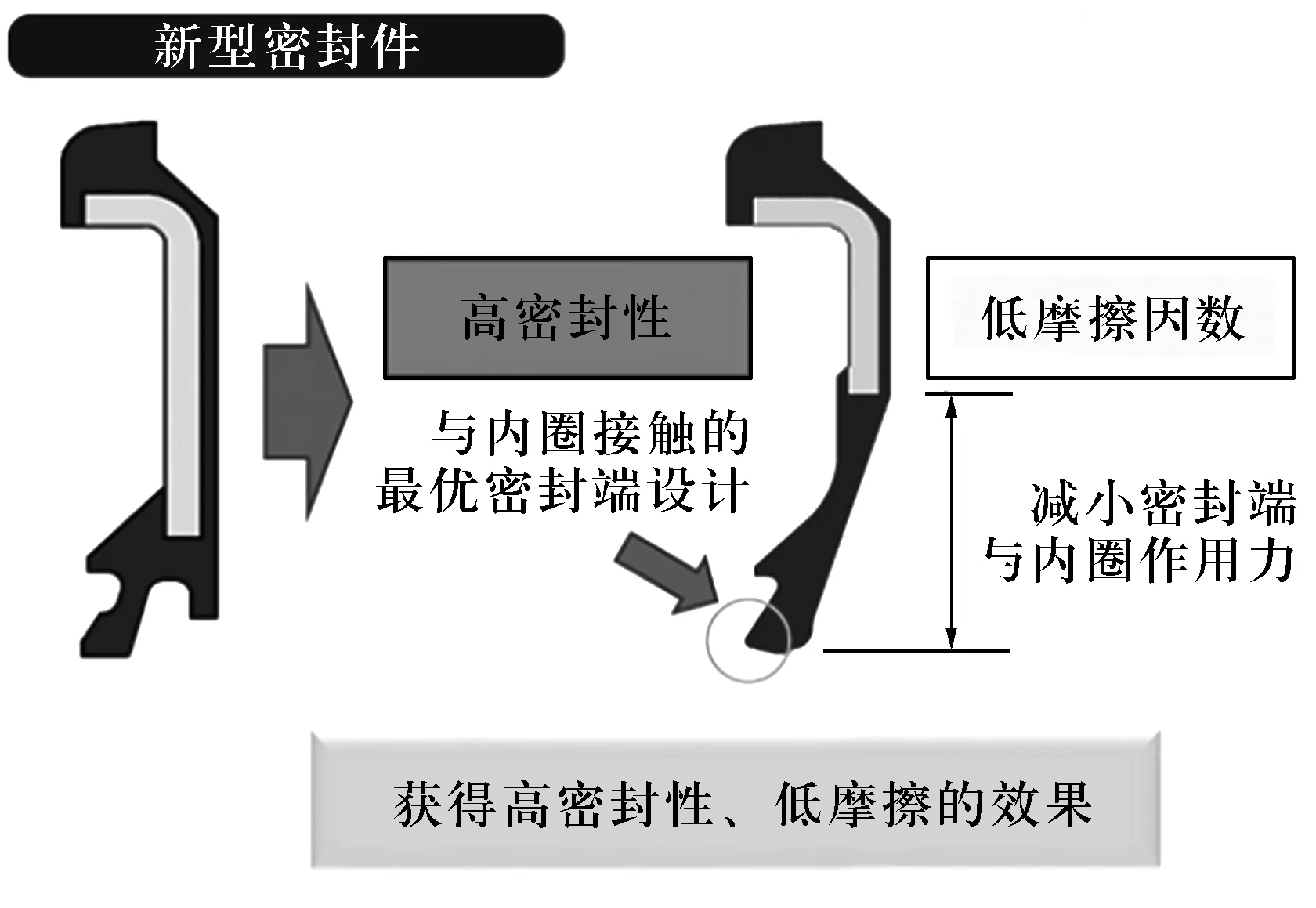

随着滚动轴承的广泛应用,尤其是苛刻条件下,对滚动轴承的设计提出了更高的要求。滚动轴承设计的宗旨应是满足应用条件要求,如SKF公司开发的高速角接触球轴承[12],为满足高转速(dm·n=1.05×106mm·r/min),轴承设计做出如下改变:改进沟道面轮廓形貌,改变接触角,改进保持架兜孔形貌,最终减少球与沟道面间的滑动,减少保持架兜孔力,进而减少保持架与球的摩擦,最终开发出满足要求的高性能轴承。NSK通过轴承密封设计开发的高性能低摩擦密封件如图1所示[13]。滚动轴承的设计在满足客户要求的同时,实现了尽量减少各摩擦副摩擦的效果。由此可见,摩擦学的应用有助于改进滚动轴承的设计。

图1 NSK新型轴承密封结构Fig.1 Sealing structure of new bearing developed by NSK

1.3 表面处理与摩擦学

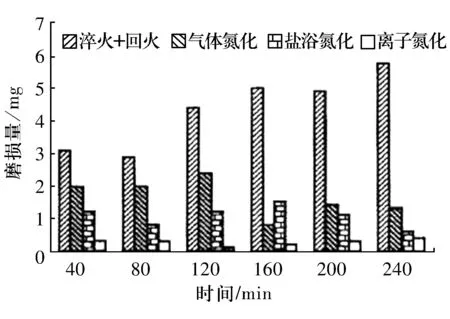

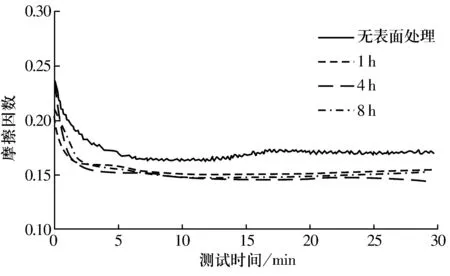

随着对滚动轴承失效的深入统计分析,其失效往往发生在套圈或滚动体的表层及次表层;另外,在世界范围内节省能源、减少污染的背景下,滚动轴承表面处理技术发展迅速。文献[14]认为滚动轴承表面处理技术是以后的发展趋势。无论传统的表面处理技术,如渗碳、渗氮、PVD和CVD,还是新兴的表面处理技术,如离子注入、激光表面改性、超声波表面改性等,均有性能评价即耐磨性,这必然要通过摩擦试验。文献[15-17]分别研究了N离子注入对9Cr18表层磨损性能影响,金属离子注入对Cr4Mo4V磨损性能的影响以及ZnO复合层处理的M50表层磨损性能。不同N离子处理工艺9Cr18表层磨损量对比结果如图2所示[12]。文献[18]采用天然抗氧化剂进行表面处理,明显降低了摩擦因数(图3)。通过研究经表面处理的表层的摩擦学特性,可以掌握改性层的性能及损伤机理,最终改善表面处理工艺,提高轴承性能和寿命。因此,摩擦学在滚动轴承表面处理技术中应用广泛。

图2 不同N离子处理工艺9Cr18表层磨损量对比Fig.2 Comparison of surface wear amount of 9Cr18 by different N ion treatment processes

图3 天然抗氧化剂处理轴承表面摩擦因数对比Fig.3 Comparison of friction coefficients on bearing surface treated with natural antioxidants

1.4 润滑(摩擦学润滑理论)

滚动轴承的优异性能离不开润滑的作用。滚动轴承失效很大程度是由于润滑失效,即润滑状态的改变(润滑剂污染、润滑油膜厚度的改变)。一般来说,滚动轴承润滑良好,润滑油膜能完全隔离滚动体与套圈,使之处于弹流润滑状态;然而,轴承实际运转过程中,滚动轴承往往处于混合润滑状态,甚至润滑失效时滚动轴承处于干摩擦状态,这些都与滚动轴承润滑理论中油膜厚度变化有关。润滑理论在不断发展和完善,并应用于滚动轴承,文献[19]详细论述了滚动轴承润滑理论。文献[20]研究认为:油膜厚度hT=hR(增稠剂材料)+hEHL(流体弹性动力润滑膜);通过定义润滑脂寿命并依据寿命试验结果提出换油时间经验公式为

L10=2.7L01。

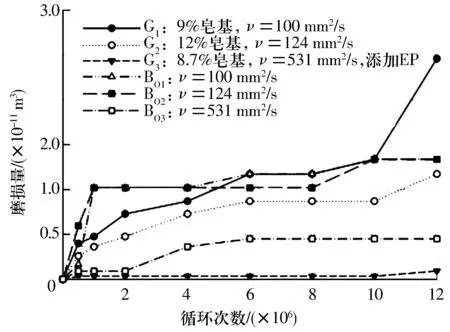

另外,滚动轴承应用环境多样,没有一种特定的润滑剂能满足所有滚动轴承的润滑状态,因此,滚动轴承的润滑还包括润滑剂研发及应用。如NTN在润滑剂中添加抑制剂形成氧化膜抑制H进入钢基体,使其寿命提高约4倍[21]。文献[22]研究了油脂化学成分对滚动接触疲劳磨损的影响,认为增加增稠剂的皂含量,可增加油膜厚度,减少接触磨损(图4)。

图4 不同润滑试验的磨损体积Fig.4 Wear volume for different lubrication tests

由此可见,摩擦学中润滑理论与滚动轴承润滑密切相关,且摩擦学有助于为实际工况选择合适的润滑剂。

2 摩擦学在滚动轴承中应用展望

2.1 与国外知名轴承企业差距

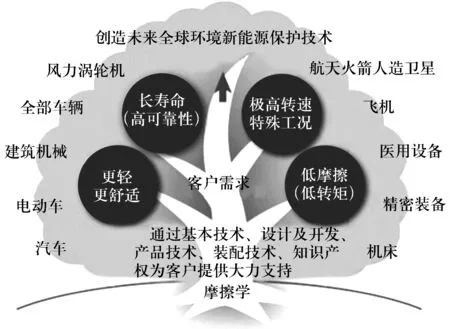

世界知名轴承企业均较重视摩擦学在滚动轴承中的应用,并广泛开展相关研究。2012年,SKF投资了1.8亿欧元用于研发,许多重要创新都是摩擦学的成果,如SKF能效型轴承、永不磨损涂层、陶瓷轴承、铜和聚合物保持架、特殊应用的超光洁轴承、表面网纹、油脂和润滑剂规格以及低摩擦密封件等[23]。Schaeffler公司历来重视摩擦学并已制定了轴承的摩擦学标准[24]。NSK公司更是把摩擦学知识作为4个核心技术(摩擦学技术、解析技术、材料技术、机电一体化技术)之一[25]。NTN公司把摩擦学作为其所有技术的基础并以此进行技术延伸[26],其技术树如图5所示。JTEKT公司以摩擦学为依据,通过材料开发及加工技术进行革新[27]。生产世界最小的球轴承(外径仅1.5 mm)的NMB公司认为摩擦(润滑)技术是减少摩擦磨损必不可少的,近半个世纪积累的润滑技术确保其根据产品应用进行润滑设计[28]。由此可以看出,国外著名的轴承企业均较重视摩擦学及其在滚动轴承上的应用。

图5 NTN技术树Fig.5 Technical tree of NTN

国内轴承企业对摩擦学在滚动轴承中的应用重视较少,且国内摩擦学研究者多数不从事轴承相关工作,而轴承从业者较少系统地了解摩擦学知识。这一现状与国外摩擦学发展的境况截然相反。因此,从摩擦学在滚动轴承应用方面来看,我国轴承企业与国外轴承企业存在较大差距,这或许是我国高端轴承产品质量不如国外轴承企业的原因之一。因此,如何有效地将摩擦学应用于滚动轴承,改善滚动轴承摩擦损耗(低摩擦、低能耗),提高滚动轴承性能及寿命,是未来轴承发展的方向之一。

2.2 展望

现阶段滚动轴承发展一方面趋向于高可靠、长寿命,另一方面趋向于节约能耗,减少环境污染。而运用摩擦学知识可以减少滚动轴承摩擦副的摩擦,改进滚动轴承材料、滚动轴承的设计、轴承表面处理技术,改善滚动轴承的润滑状态,提高轴承性能,进而延长滚动轴承寿命。因此,对摩擦学在滚动轴承的应用提出如下建议:

1)开展滚动轴承减摩耐磨设计。运用摩擦学知识优化轴承设计,改善滚动轴承中摩擦副的摩擦状态。

2)进行滚动轴承的润滑剂研发及润滑理论研究。滚动轴承型号较多且应用环境不同,通过润滑理论基础研究,探求相应轴承的最佳润滑方式以及研发性能优异的润滑剂,从而改善轴承性能,提高轴承寿命。

3)自润滑轴承材料研发。滚动轴承的发展离不开轴承材料的发展,然而苛刻环境下(如航空航天)传统的润滑方式不再适合,新颖的润滑方式(如自润滑)则较为重要。当前轴承的自润滑主要以轴承表面进行固体润滑或保持架浸油的方式实现,开发性能优越的轴承自润滑材料是有效的方式之一。

4)滚动轴承表面工程技术研究。目前轴承表面工程技术是轴承延寿的热点之一,开展滚动轴承表面工程技术系统研究,如离子注入、表面改性(喷涂、超声波加工)等,扩大苛刻环境下滚动轴承的应用范围,同时提高滚动轴承寿命。

3 结束语

摩擦学与轴承联系紧密,利用摩擦学知识有益于改善滚动轴承性能,提高其寿命。国外知名轴承企业均比较重视摩擦学在滚动轴承中的应用,而国内轴承企业对摩擦学认识不够,摩擦学与滚动轴承的联系较少,与国外轴承企业的差距较大。当前国内轴承产量较大,质量不高。要实现轴承行业从产量大国到质量强国的转变,需重视摩擦学在滚动轴承上的应用。只要努力改进,未来摩擦学在滚动轴承中的应用必居于世界轴承企业的前列。