双复合挤出机挤出参数的计算

2018-07-26李开新

李开新

(天津国际联合轮胎橡胶股份有限公司 天津 300452)

轮胎部件的挤出是轮胎制造必不可少的一部分,随着轮胎行业的发展,我国轮胎产量逐年攀升,尤其是子午胎的需求量越来越大,子午胎的挤出部件多且部件型状复杂,如何更好地提高挤出部件的质量,提高生产效率,是一个值得研究的课题。

正确合理的设定双复合挤出机的螺杆转速和挤出线速度能够提高口型板的试验效率,也能充分发挥挤出能力提高挤出效率,同时也是实现工厂自动化生产的必要条件。以往都是通过现场试验法,速度慢、效率低,本文以Ф250、Ф200 双复合挤出机为例,讨论从理论上计算双复合挤出机的螺杆转速和挤出线速度。

1 计算理论及公式推导

假设胶料为牛顿型流体(即粘度不随剪切应力和剪切速率变化),当胶料的粘度一定时,挤出量Q 与螺杆的转速N 成正比[1],这时我们来定义一个新名词,叫做挤出机的“单位挤出量”,即挤出机每分钟每转的挤出重量 QA(单位:kg/min/RPM),那么可以得到公式1。我们找一块已开型的口型板,喂料稳定且待挤出稳定后,记录挤出机转速N(单位:RPM),同时用秒表计时,时间为t(单位换算成min),这段时间内挤出的胶料做好标记,裁断后称量此段胶料重量M(单位:kg),可以得到公式2。

Q——胶料挤出量(单位:kg/min)

QA——胶料单位挤出量(单位:kg/min/RPM)

M——胶料重量(单位:kg)

N——螺杆转速(单位:RPM)

t——时间(单位:换算成min)

用这种方法可以分别测定Ф250 挤出机或者Ф200 挤出机的胶料“单位挤出量”。

胶料自挤出机挤出后通过传送带连续稳定地生产运行,可以推算得到胶料挤出量和线速度的关系(公式4):

那么计算挤出机螺杆转速和挤出线速度的公式为:

V——线速度(单位:m/min)

MA——型胶的每米重量(单位:kg/m)

部件挤出冷却后要按工艺长度裁切,这就需要计算裁刀的裁切速度V裁(单位:次/min),裁刀每分钟最大的裁切次数是一个极限值,如果超过这个极限值则会出现挤出件堆积的情况。

L——挤出件的裁切长度(单位:m)

双复合挤出有如下的限定条件:

a.螺杆最大转速Nmax——设备限制;

b.最大线速度Vmax——设备限制;

c.最大裁切速度V裁max——设备限制;

d.最大挤出温度Tmax——工艺限制;

e.挤出件最大码放温度——工艺限制。

计算得到的挤出参数要同时满足以上限定条件,不能超出设备的生产能力,也不能超出工艺参数的范围。挤出件码放温度跟部件的厚度、冷却水的温度和挤出速度有关,设备在采购时已经考虑过极端情况,完全可以达到码放要求,本文在此也就不考虑此影响因素了。要提高挤出效率,可以首先提高挤出机的转速N,然而必须考虑到胶料的挤出温度,挤出温度过高,导致胶料焦烧,会影响半成品外观质量和物理性能。螺杆转速过高会使半成品挤出温度过高,螺杆转速对挤出温度的影响十分显著,几乎与螺杆转速成正比[2]。生产时不能超过工艺温度的限值Tmax。我们可以测量每个挤出机挤出温度达到Tmax 时对应的螺杆转速Nmax,并以此作为我们计算的首要限定因素。

2 计算流程

双复合挤出运行一般存在如下三种情况:

(1)一种配方胶料,单个挤出机挤出;

(2)一种配方胶料,两个挤出机挤出;

(3)两种配方胶料,两个挤出机挤出。

第一种情况:一种配方胶料,单个挤出机挤出。

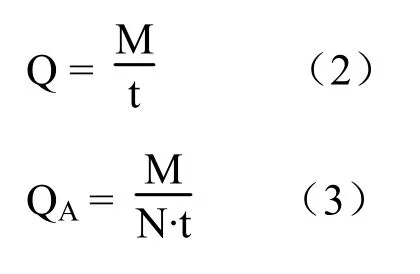

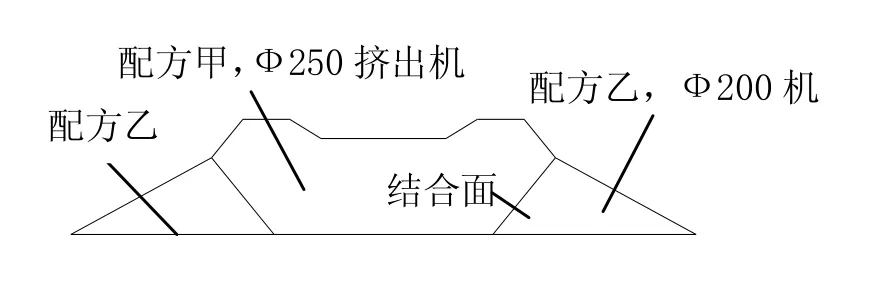

根据挤出部件的型状确定使用的挤出机,Ф200 或者Ф250 挤出机,计算挤出件每米重量MA,选择挤出最大转速Nmax,那么挤出机就可以达到最大生产效率,计算挤出线速度V,如果V 大于设备运行的最大线速度Vmax,就需要重新选择转速N 直至V≤Vmax;如果V 小于等于设备运行的最大线速度Vmax,那么就可以进行下一步,计算裁刀的裁切速度V裁。然后根据裁切速度是否超过最大裁切速度V裁max 决定是否重新选择挤出机转速N。最终计算可得到挤出时需要的挤出机转速N 和挤出线速度V,计算流程图见图1。

图1

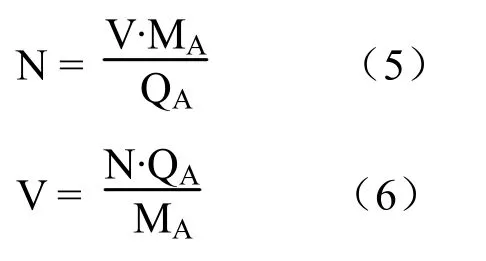

第二种情况:一种配方胶料,同时使用两个挤出机挤出。对于部件尺寸较大单个挤出机无法满足尺寸要求时,会采用这种挤出方式。因为使用的是同一种胶料,保证两个挤出机螺杆转速和生产线速度相匹配,挤出件的结合面良好即可(因为是一种胶料,有时无明显结合面),为充分发挥设备的生产效率,计算时首先取两个挤出机的最大转速Nmax200和Nmax250,计算挤出线速度V,如果V 大于设备运行的最大线速度Vmax,就需要重新选择转速N 直至V≤Vmax;如果V 小于等于设备运行的最大线速度Vmax,那么就可以计算裁刀的裁切速度。然后根据裁切速度是否超过最大裁切速度V裁max 决定是否重新选择挤出机转速N。最终计算可得到生产需要的两个挤出机转速N200和N250及挤出线速度V,计算流程图见图2。

图2

第三种情况:两种配方胶料,同时使用两个挤出机挤出。

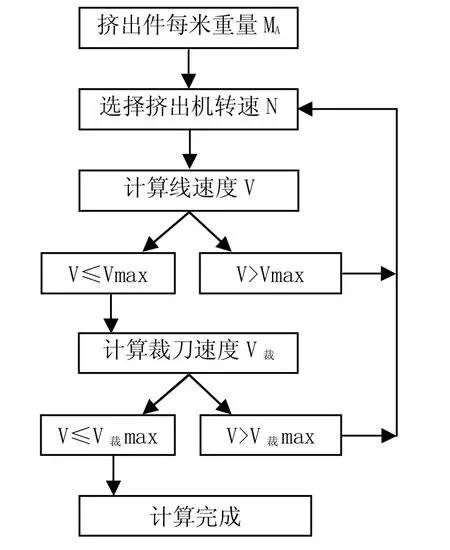

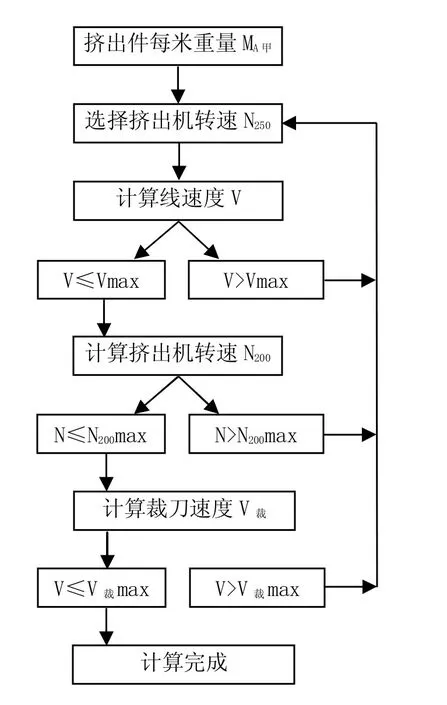

有些挤出件必须使用两种配方的胶料复合到一起使用,且对两种胶料挤出后的形状和重量都有要求,因此不能随便调整两个挤出机的转速,两个挤出机转速应成比例关系。如图3 就是挤出件使用两种胶料的情况,中间使用配方甲,在Ф250 挤出机挤出,左右两侧使用配方乙,在Ф200挤出机挤出,这两种胶料经过口型板挤出后成为一个整体。

图3

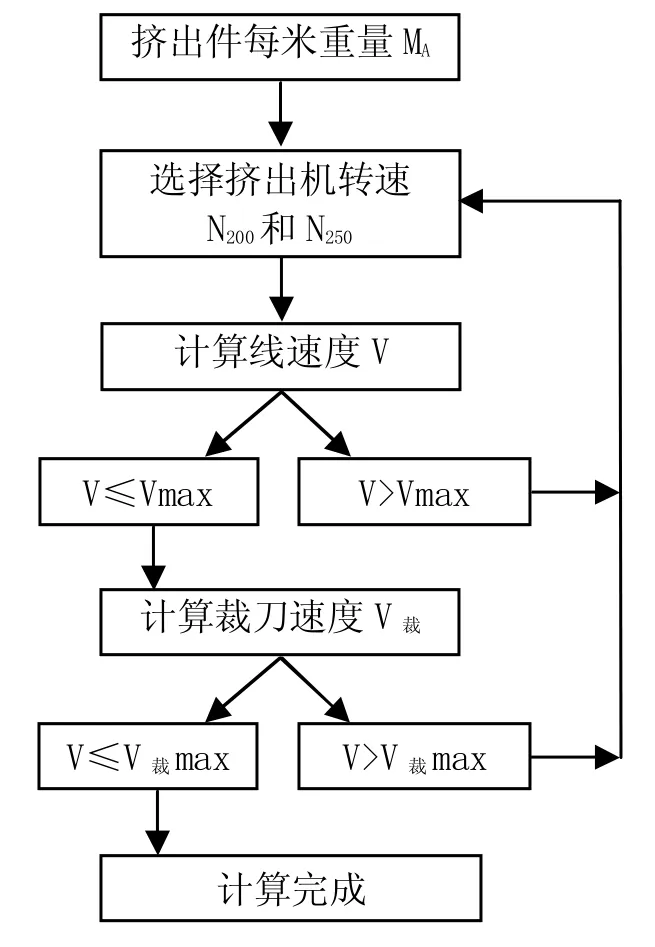

图4

首先,根据部件的结合面计算部件中甲的重量M甲和乙的重量M甲,并计算每米重量MA甲和 MA乙。选择Ф250 挤出件转速N250,可以选择Ф250的最大转速,以此计算挤出线速度V,如果V 大于设备运行的最大线速度Vmax,就需要重新选择转速N 直至V≤Vmax;如果V 小于等于设备运行的最大线速度Vmax,那么就可以用这个线速度推导Ф200 挤出机的转速N200,N200=。如果N200大于Ф200 挤出机的最大转速N200max,就需要重新选择Ф250 挤出机转速N250;如果N200小于等于Ф200 挤出机的最大转速N200max,就可以进行下一步,计算裁刀的裁切速度然后就可以根据裁切速度是否达到要求决定是否重新选择挤出机转速N。最终计算可得到生产需要的两个挤出机转速N200和N250及挤出线速度V,计算流程图见图4。

实际上胶料并非是牛顿粘性流体,粘度随流动速度变化而变化[3]。我们实际操作中可以取一个口型开口尺寸接近中间值的口型板进行测量单位挤出量QA,来计算螺杆转速N 和线速度V;同时也要考虑胶料批次不同,对挤出造成影响,这时只要在计算得到的数值基础上微调即可。不同配方胶料物理性能不同,因此每种胶料都需要单独测定单位挤出量QA,进而计算挤出参数。

3 结语

这种计算方法在实际生产中非常实用,从理论上计算出挤出机的螺杆转速和挤出线速度,既可以提高口型板的试验效率,又能充分发挥设备的挤出能力,提高生产效率。该计算方法对于其它三复合挤出机或多复合挤出机同样适用。