智能制造在轮胎装备制造业中的应用研究(一)—轮胎生产先进制造装备应用

2018-07-26吕炜帅

吕炜帅

(天津机电职业技术学院,天津300350)

当前我国轮胎企业在劳动生产率、产品研发、高品质轮胎产品的稳定性生产等方面与世界知名轮胎企业相比仍有一定差距,轮胎工业供给侧结构性改革已成当务之急[1]。随着我国人口红利的消失、国家绿色环保生产的重视,轮胎工业高端装备技术的智能发展与转型升级成为轮胎工业强国发展的重心所在。美国通用(GE)总结了智能制造的四大法宝是精益制造、先进制造、增材制造和数字化工厂[2-4]。而对于轮胎工业转型升级发展中同样符合,一方面通过构建智能管理系统将传统设备实现串联、系统集成与数据采集,从而实现智能制造装备升级;另一方面,通过先进自动化设备辅助与先进生产工艺、先进制造方法融合提升设备的工作模式,既实现创新型生产与制造又实现了传统设备的改造升级;再者,通过AGV、立体仓储、EMS 运输小车等自动化输送设备以及物联网技术的融合,物流与仓储实现优化应用,提高了企业车间的生产管理信息化水平,收到了良好的直接和间接经济效益;通过MES 控制系统,实现了生产设备之间,生产工艺之间的联通,实现了轮胎生产全领域智能化、自动化与绿色化生产[5]。

一、天然胶碎胶机应用

传统轮胎炼胶生产工艺主要将橡胶通过保温干燥后经切胶机切成小块送至密炼机进行多段混炼。而天然胶胶块碎胶装置,通过碎胶胶机可实现将大的天然胶与合成胶变成流动性好的颗粒状或小块状。研究发现块状橡胶对炼胶过程中单位能耗,生产能力都具有极大提升。经碎胶机加工后的制品通过与混匀罐及传输皮带组合形成的混匀系统,可将胶块与炼胶粉末小料及隔离剂混合,既实现了胶块间的隔离,又保证了混炼的胶料性能的均一性。该装置可取消传统炼胶工艺中的保温房,同时也是低温连续混炼工艺实施的重要设备。该碎胶设备的应用,可有效节省能源,降低生产成本,提高混炼胶片质量的均一性,提升炼胶工艺的自动化水平。

图1 天然胶碎胶机

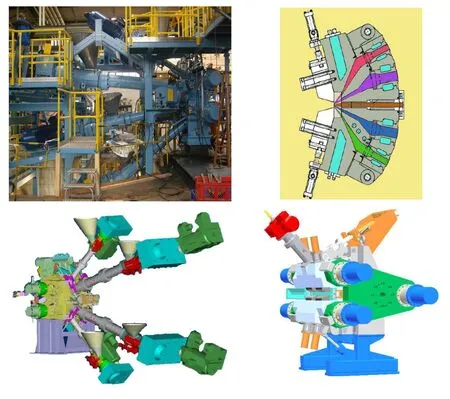

二、串联式密炼机

近年来,串联式密炼机因其节能、低温、高效的连续混炼方式已受到轮胎企业的青睐。串联式密炼机通常与双螺杆挤出压片机组合应用,由于此连续炼胶工艺可有效的降低工人的劳动强度,节约厂房用地空间,减少炼胶段数,提高胶料的炭黑分散度,从而提升胶料的产量与质量,降低了轮胎企业的厂房与设备投资,对轮胎产品质量提升与轮胎行业产业升级具有重要意义。

图2 串联式密炼机

三、低温一次法炼胶工艺

低温一次法炼胶工艺,采用开炼机串并联布置,降低了传统工艺中高耗能密炼机多段混炼的能耗,实现了将传统多段混炼工艺的简化,最大化实现了密炼机的产能。胶料经密炼机高温密炼后,经第一台开炼机冷却后,经中央输送系统分配到多台开炼机中,直至终炼完成。此工艺减少了胶料的中间转运环节,节省了周转胶料的存储空间,炼胶工序时间得到极大节省,由于取消了胶料中间环节的传递与升降温过程,从而实现了能耗的有效降低,生产效率得到极大提升。经研究发现,低温一次法炼胶工艺可改善胶料的均匀性与稳定性,有效提升胶料的物理性能。

图3 低温一次法炼胶

四、轮胎电子加速器预硫化装置

轮胎电子加速器预硫化装置用于对轮胎半成品部件进行辐照,改变传统成型工艺中,胎体帘布层经常出现帘线偏移或变形或露线、气密层胶料移动或厚度不均的问题,预硫化工艺保证了材料分布均匀,增强了材料的物理机械性能,提升了轮胎动平衡和均匀性能。此工艺可使半成品部件在成型和硫化过程变形减小,减小胎体帘布层厚度,缩短轮胎硫化时间,减小硫化剂用量,在保证轮胎主要性能无明显不良影响情况下实现了轮胎减重。此外,预硫化工艺也可在胎面胶表面下胶料预硫化从而实现缩短硫化时间,通过对带束层、胎圈包布进行预硫化提高胶料强度,节省棉纶网眼布用量,降低轮胎滚动阻力,提高轮胎高速耐久性能,实现绿色生产。

图4 胶片电子加速器预硫化装置

五、复合挤出联动生产线

由于外贴合的尺寸精度已不能满足现代高等级子午线轮胎对其产品的尺寸精度及动平衡需求。生产高粘着、高耐磨、低摩擦、低噪声的轮胎成为轮胎制造商的共同目标。复合机头装卸比较容易,由于采用液压系统控制,更换胎面口型板及更换胶料所用时间较短,因此在机内复合层数更多的五复合挤出机组成为市场的高端需求。它的使用对于提高轮胎产品的品质、提高劳动生产率,降低能耗及原材料消耗,都将起到重要的作用。

多复合挤出机已成为生产高性能半制品设备。如Φ 90/Φ 12 0/Φ 25 0/Φ 20 0/Φ 15 0和Φ150/Φ250/Φ250/Φ200/Φ200 组合机型,通过机内多复合工艺,有效地提高了挤出效率与制品质量。近年来,轮胎工业在原有双复合、三复合挤出机基础上,四复合五复合挤出机已得到成熟应用,这一装备有效满足了带导电胶层、非对称胎面等多层结构的轮胎半制品的挤出工艺,有效的提高了高性能子午线轮胎制品的质量与稳定[6]。此外,为更加经济地挤出烟卤型的胎面胶部件,新型的背式挤出机(X+1)挤出机开始在轮胎企业得到认可和应用。

图5 复合挤出机

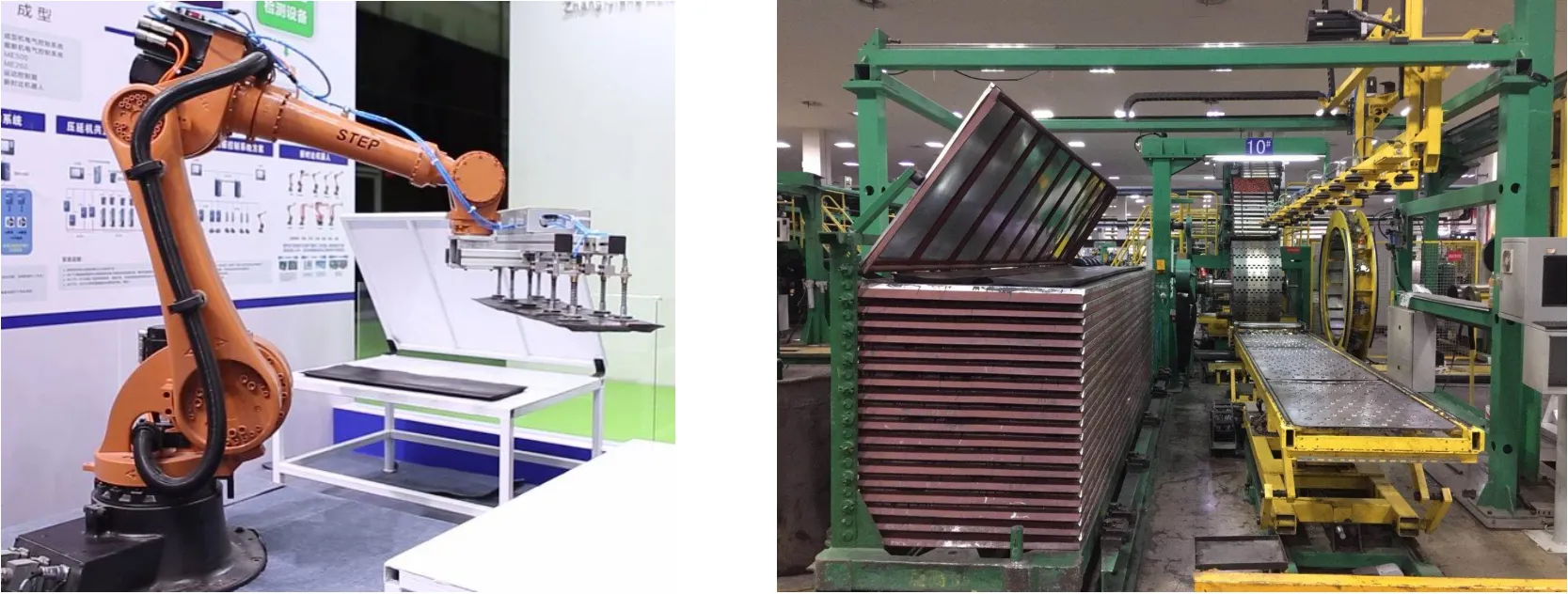

六、轮胎胎面自动拾取与胎面自动供料装置

在轮胎胎面生产中,对于胎面的收取环节中,传统工艺一般通过胎面挤出联动生产线经裁断指定长度,胎面胶条由两操作工搬运至百叶车上。而对于轮胎成型环节,又需由操作人员将百叶车上胎面搬运至胎面供料架上,无论百叶车的转运还是胎面胶条的转运,都存在工作强度大的难题。通过轮胎胎面自动拾取与胎面自动供料装置可有效的实现自动化生产,格栅车工装结构通过AGV可实现胎面挤出与成型供料的有效对接,提供胎面半制品质量稳定性,实现无人化生产。对于百叶车式工装结构形式可适合于国内现有胎面挤出联动生产线的改造应用。

图6 轮胎成型胎面自动供料装置(格栅车形式)

由于轮胎成型过程单条胎面供料节拍时间比胎面挤出联动生产线中胎面制品的收取节拍时间长,因此机械手结构更适合轮胎成型胎面自动供料环节。此环节的自动化升级应用,可实现全自动供料,可有效的保证成型产品的质量与产量,节省人工成本,投资经济性高。

图7 轮胎成型胎面自动供料装置(百叶车形式)

图8 轮胎压出线胎面自动收取装置(格栅车形式)

图9 轮胎压出线胎面自动收取装置(百叶车形式)

七、轮胎生产先进制造设备未来发展应用

轮胎生产智能化的实现将以传统生产线为依托,借助工业互联网与大数据,将轮胎智能生产过程信息与智能设备融合,未来将出现新的业态变化。

1.设备的局部工艺自动化水平将进一步提升,不同生产工艺环节中产品线的技术难题将以产品自动化的实现逐步突破;

2.枯燥、肮脏、危险的工作内容将为机械手与设备自身自动化升级所替代,高技能人才将成为未来轮胎工业发展的缺口;

3.设备的自动化提升与应用除关注产能效率的直接提升外,更应注重关联工艺设备的应用与对接,同时为未来设备的转型升级应用预留接口。

八、小结

1、轮胎生产智能制造主要体现在自动化技术应用、监控技术应用与信息管理化技术的应用,而对于执行层环节中先进设备自动化应用是响应当前我国轮胎制造业转型升级与绿色生产的关键所在,也是实现我国橡机行业创新发展,进军国际市场的重要举措;

2、新生产工艺、生产设备的应用是应对当前国民经济放缓与行业产能过剩,服务“一带一路”国家发展战略的重要趋势;

3、天然胶碎胶机与混匀罐的应用不仅可实现密炼车间的设备自动化应用,同时是实现烘胶-切胶-搬运-输送-投料等工艺实现串联生产的自动化物流应用的基础;

4、辐射预留化技术在内衬层挤出联动生产线中已得到成功应用,此技术在轮胎生产工艺各个环节的深入探索应用将成为未来轮胎生产工艺技术的重要发展方向;

5、多复合挤出工艺的应用,是生产高性能胎面胶,推进我国橡胶机械技术创新,实现生产满足符合国际市场要求的高效能轮胎的重要方向;

6、压出现胎面自动收取与轮胎成型胎面自动上料装置,既实现了单一工艺环节的自动化应用,又为轮胎物流智能化的应用建立的重要基础。此外,此环节的自动化水平的提升也带来了胎面运输工装的革新发展。