新能源车用驱动电机水道优化设计

2018-07-26谭立真覃云萍

喻 皓 王 配 谭立真 覃云萍

(广州汽车集团股份有限公司汽车工程研究院,广东广州511434)

0 引言

为提升电机性能,新能源车用驱动电机多采用强制水冷,水道设计是否合理直接关系到电机的冷却效果。根据水道走向的不同,驱动电机水道分为周向螺栓水道和轴向S型水道。螺旋水道流阻小,涡流少,水路平滑,冷却效率高,但由于其进出水口布置在电机两端部,使电机两端部温度不同,出水口侧因热量带走较少,温升压力较大,因电机最高温度点的冷却效果未得到改善,电机总体设计未达到最优。轴向水道相比螺旋水道,流阻大,容易形成涡流,但因其加工成型简单,成品率高,成本低,使其得到了大量应用。

本文从流阻和涡流角度出发,建立了评价电机轴向水道方法,并通过试验进行了验证。

1 物理模型及仿真模型

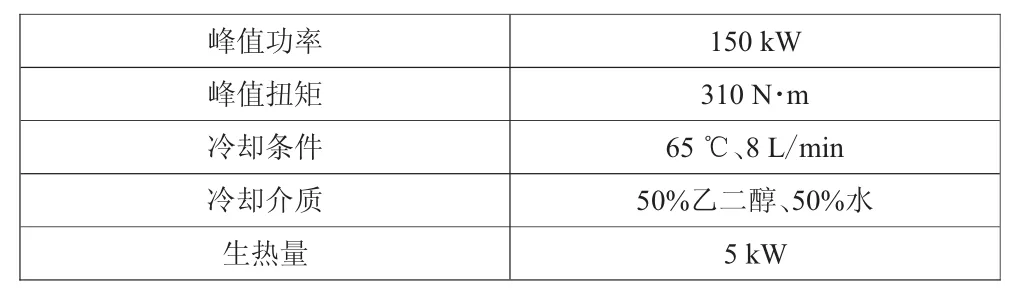

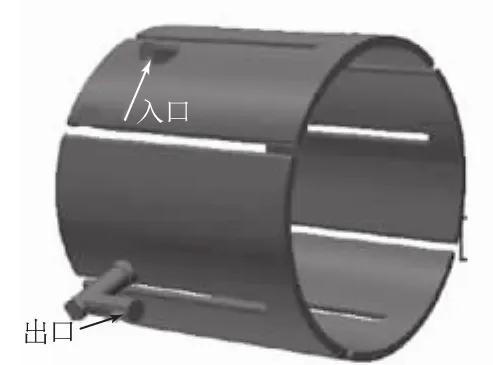

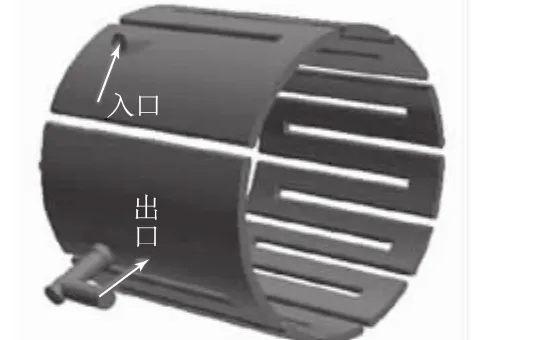

本文以广汽集团开发的某款新能源汽车用驱动电机为研究对象,设计了3款均匀分布的轴向水道,分别是8流道方案、16流道方案和20流道方案。电机水道高度相等,水道周向均匀分布。电机参数如表1所示,电机水道的物理模型如图1~图3所示。

表1 电机参数

图1 8流道方案

图2 16流道方案

图3 20流道方案

2 仿真结果对比

本文运用star-ccm+流体仿真软件对3个类型的水道进行仿真分析。仿真冷却液采用与整车相同的冷却液:50%乙二醇溶液。水道模型采用六面体网格。模型做以下假定:

(1)电机热量全部通过水道冷却交换;

(2)机壳内的冷却液做湍流运动。

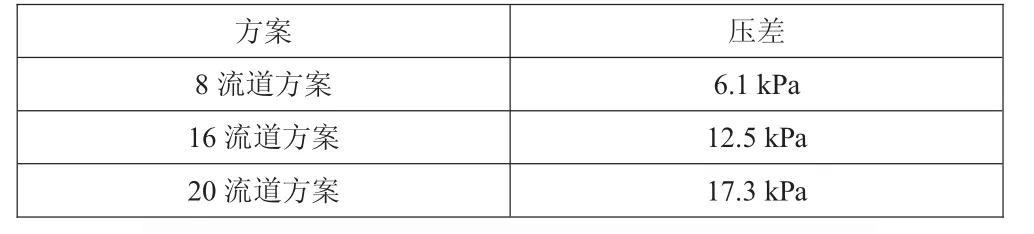

对3种类型的水道进行仿真分析,仿真分析结果如表2和图4~图6所示。

表2 流阻仿真结果

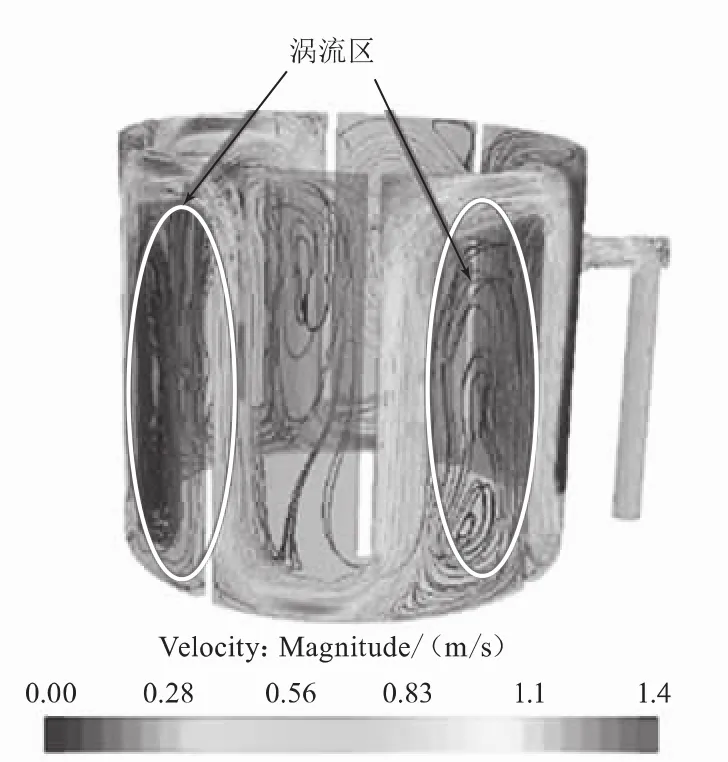

图4 8流道方案

图5 20流道方案

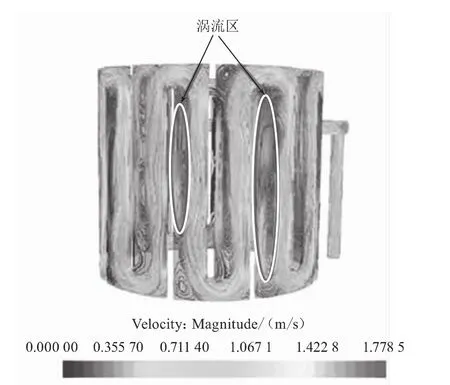

图6 16流道方案

仿真结果表明:

(1)8流道方案因为水道层数少,单个水道横截面积比较大,水道流阻比较小,因此进出水口压差也比较小,但涡流区太大,容易使部分流体内循环,降低电机散热效率;20流道方案几乎无涡流,但流阻较大。

(2)16流道方案因水道层数增加,水道流阻提高,因此,进出水口的压差也较8流道方案增加。局部有少许涡流。

(3)20流道方案水道层数最多,几乎没有涡流,但因其水道最长,相对“弯折”的次数也最多,流阻最大,因此水道进出水口的压差也最大。

综合流阻及涡流情况考虑,16路水道对于电机整体散热最好。

3 温度场仿真

基于star-ccm+对电机进行了三维温升仿真,对模型做以下简化:

(1)忽略转速脉动影响;

(2)初始时刻,电机温度与环境温度相同;

(3)只考虑电机冷却水道散热,忽略空气、热辐射等热量散失;

(4)定子铁心端部温度均匀;

(5)转子发热对温度场的影响转化为定子齿、槽楔和气隙内空气的温度场变化,对流换热系数在电机轴向是相同的。

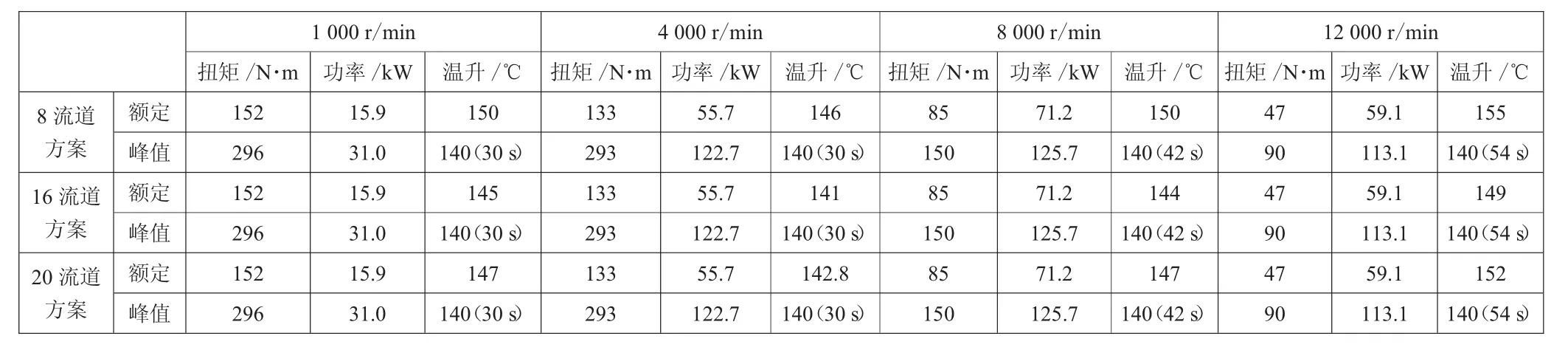

根据以上假设条件,建立几何模型,并对电机定子进行三维温升仿真分析。仿真分析工况及分析结果如表3所示。最低,为145℃,峰值扭矩296 N·m时,3种类型水道仿真温度结果相当,均为140℃,说明16层水道冷却效果最好;

(2)转速4 000 r/min,额定扭矩133 N·m时,16层水道温度最低,为141℃,峰值扭矩293 N·m时,3种类型水道仿真温度结果相当,均为140℃,说明16层水道冷却效果最好;

(3)转速8 000 r/min,额定扭矩85 N·m时,16层水道温度最低,为144℃,峰值扭矩150 N·m时,3种类型水道仿真温度结果相当,均为140℃,说明16层水道冷却效果最好;

(4)转速12 000 r/min,额定扭矩47 N·m时,16层水道温度最低,为149℃,峰值扭矩90 N·m时,3种类型水道仿真温度结果相当,均为140℃,说明16层水道冷却效果最好。

综上所述,16层水道冷却效果最好,三维温升仿真论证了电机水道流体仿真的结论。

4 试验验证

根据水道流体仿真分析和三维温升仿真分析结论,选择16层水道方案作为电机冷却水道最终方案,进行了样机制作以及水道压差测试。

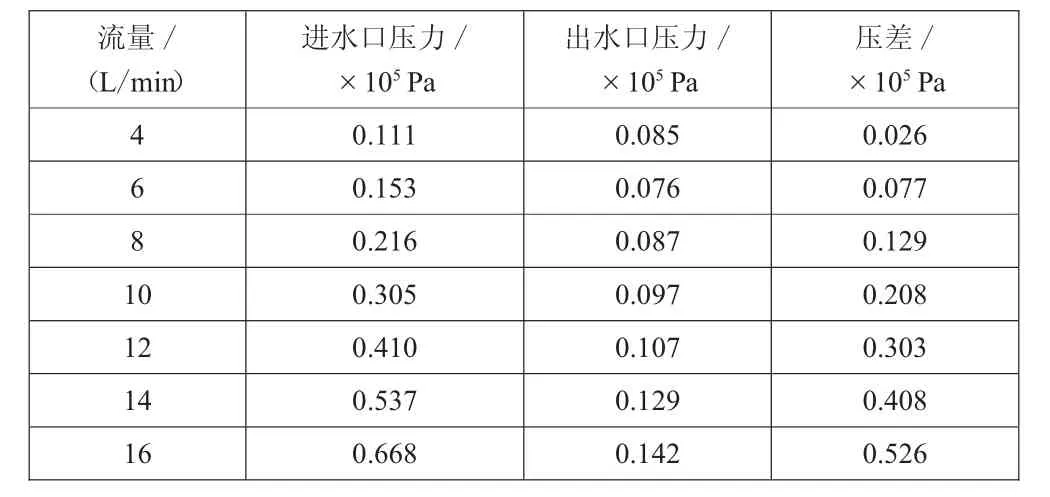

在电机进出水口埋入压力传感器,通入冷却介质50%乙二醇溶液,流量为0~16 L/min,每隔2 L/min作为一个流量测试点,试验温度为65℃。检测在不同流量下,电机进出水口的压力,二者差值即为进出水口压力差,检测结果如表4所示。

表4 不同流量下水道压差测试结果

测试结果表明:16层水道方案,当流量为8 L/min时,进出水口压差为0.129×105Pa。仿真结果为0.125×105Pa,与实测结果很接近,相差3%左右,说明建立的仿真模型比较准确,通过仿真模型可以比较准确地计算水道冷却效果。同时也说明本文所研究的16层水道方案冷却效果较好。

5 结语

电机冷却水道的设计对电机冷却效果有着直接的影响,

表3 不同工况下的温升仿真结果

仿真分析结果表明:

(1)转速1 000 r/min,额定扭矩152 N·m时,16层水道温度而电机冷却效果又直接决定着电机输出性能。本文通过研究,电机轴向水道设计可参考如下设计方法:为了降低流阻,尽可能减小电机水道层数,然而水道层数减少,必然会带来涡流的增加,反而于电机散热不利,可以设计多重层数的水道,进行流阻和涡流的比较,选择合理的水道层数。