一种镁棒自动加工装置电气控制系统的设计与实现

2018-07-26董佳辉高少伟张顺星

董佳辉 高少伟 张顺星

(陕西工业职业技术学院,陕西咸阳712000)

0 引言

镁是一种较活泼的金属,在热水器中使用镁合金作为牺牲阳极阴极保护材料。目前储水式热水器水箱上全部都安装了镁棒,用来实现阴极保护,延长水箱寿命,降低水箱出现腐蚀泄漏的故障率。

镁棒铸造完成后,后续加工环节主要有取端面(定位)、冲剪、裁切、车外圆和套丝等五道工序。目前镁棒生产企业主要的加工方式是应用分立加工设备进行手工加工,需要参与生产的人数较多,生产效率较低,加工精度较差。本项目旨在设计一种镁棒加工设备,实现取端面(定位)、冲剪、裁切、车外圆、套丝等多个加工环节一次加工完成,从而达到节省劳动力成本,提高产量和加工精度的目的。

1 系统构成及工作流程

本设备的机械部分主要分为三个部分,分别为上料机构、物料夹持旋转机构和加工机构。上料部分负责将镁棒毛坯件通过电动机带动链条输送至指定位置,然后通过顶料气缸将其送至待加工位置。物料夹持旋转机构主要由两个圆形的加工转盘构成,转盘上平均分布了八个物料夹持器,负责夹持待加工的镁棒毛坯件,转盘由伺服电动机通过减速机带动。转盘每转动45°,则每组夹持器对应相应的加工位置。取端面(定位)、冲剪和裁切、车外圆、套丝四个加工位置对应设置在转盘旋转的停止位置,当转盘转动到加工位置时,由气动装置锁紧,完成加工后,气动锁紧装置解锁,加工转盘再次旋转45°,进行下一次加工。在每次加工过程中,取端面(定位)、冲剪、裁切、车外圆、套丝五道工序加工同时进行,提高了生产效率。冲剪加工单元采用气动控制,取端面、裁切、车外圆和套丝单元采用伺服电动机驱动,提高了加工精度。

2 系统硬件设计

2.1 气动控制回路设计

镁棒自动加工装置的气动控制回路主要由顶料气缸、夹持气缸、冲剪气缸、磁性开关、电磁阀等组成。根据加工要求,由PLC控制电磁阀驱动气缸工作,上料机构中顶料气缸负责将镁棒送至预定位置;转盘每转动45°后镁棒进入待加工位置,夹持气缸将转盘锁紧;冲剪气缸负责冲剪加工。磁性开关1B、2B、3B等用于检测气缸的位置,当检测到气缸到位后将给PLC发出一个到位信号。系统气动控制回路如图1所示。

2.2 PLC控制系统设计

图1 系统气动控制回路

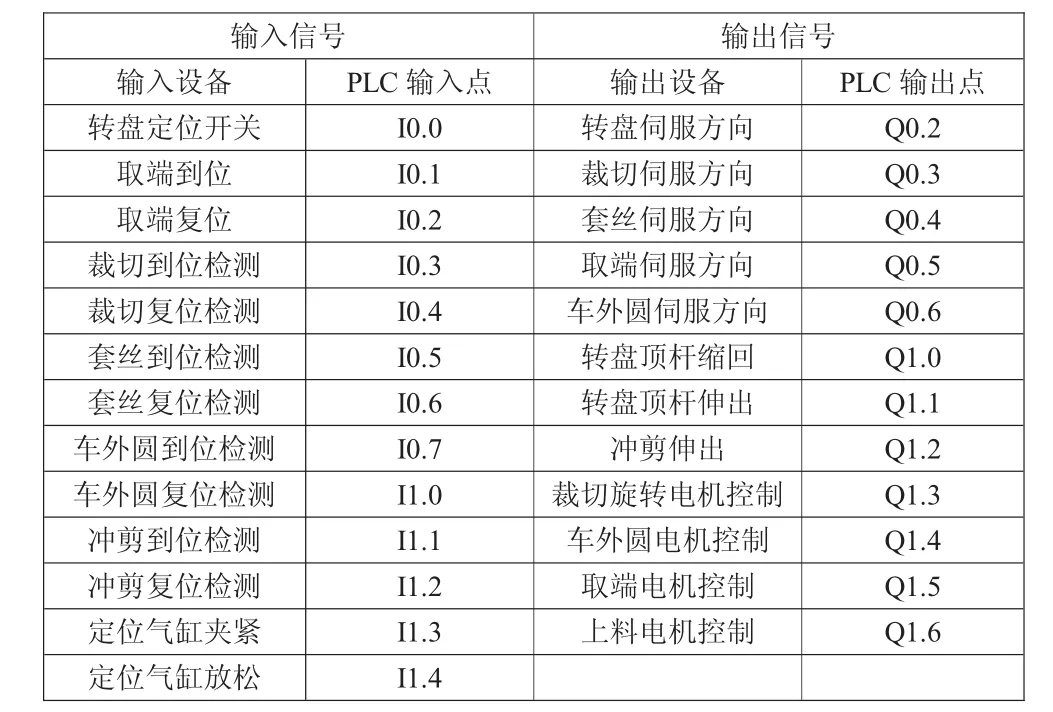

系统选用西门子CPU226型PLC作为控制器,该主机单元有24点数字输入及16点数字输出。扩展模块选用EM223开关量扩展模块一个、EM235运动控制模块三个。系统I/O分配如表1所示。

表1 镁棒自动加工系统PLC的I/O分配表

3 系统程序设计

本设备的程序分为主程序和初态检查、自动运行、加工转盘运动、取端操作、裁切冲剪操作、车外圆操作、套丝操作等七个子程序。子程序通过主程序的调用执行。

设备送电后,首先进行初态检查,使设备处于待加工状态。初态检查程序执行完毕,等待启动命令到来后,执行上料子程序。上料完成后,执行加工转盘运动子程序,使待加工物料运动至待加工位置。当物料处于待加工位置后,同时执行取端操作、裁切冲剪操作、车外圆操作、套丝操作子程序,完成相应加工工序。待所有工序完成后,程序返回到上料程序执行循环。程序流程图如图2所示。

图2 程序流程图

4 结语

目前,此设备已在实际生产中应用,改变了传统镁棒加工主要以操作人员配合简单加工设备手工加工的方式。此次研制的镁棒自动加工设备,实现了取端面(定位)、冲剪、裁切、车外圆和套丝五道加工工序一次加工完成。与传统加工方式相比,降低了劳动强度,提高了加工精度,极大地提高了生产效率,降低了企业的用工成本,使用效果良好。