特种阀门用高强韧性超细晶-纳米晶T91钢力学性能及组织热稳定性的研究*

2018-07-26王坤张俊平童玉林范作强林继兴郝汀

王坤,张俊平,童玉林,范作强,林继兴,郝汀

(1.浙江工贸职业技术学院,浙江温州325003;2.兴机电器有限公司,浙江温州325037;3.中国科学院固体物理研究所安徽合肥230031)

目前,特种阀门多采用奥氏体不锈钢与铁素体不锈钢。奥氏体不锈钢具有优良的力学性能,但其在427~899℃加热或冷却时,晶粒内部的碳容易迁移到晶界处与铬结合形成碳化铬,即碳化物析出或敏化,进而导致与流体介质直接接触时发生晶间腐蚀[1]。与奥氏体不锈钢相比,铁素体不锈钢具有工作温度高、热膨胀系数低、耐高温腐蚀、抗应力腐蚀、耐热疲劳、价格低廉以及优异的加工性等诸多优点。但铁素体不锈钢塑性及韧性较低,长期暴露在371~510℃之间以及528~871℃之间会产生脆性[2]。然而随着泵阀产业的发展步伐的加快,用户对泵阀产品的强度、塑性、韧性、耐腐蚀性能、高温稳定性能等都提出了更为严苛的要求。

在各种提高材料性能的方法中,细化晶粒成为控制材料组织结构的最为基本和重要的方法之一[3]。细晶强化机理主要是:晶粒越细,单位体积内的晶粒界面越多,由于晶界间原子排列比晶粒内部的排列更加紊乱,因而位错密度较高,致使晶界对正常晶格的滑移位错产生缠结,不易穿过晶界继续滑移,变形抗力增大,表现为强度提高。晶粒细化后不但可以提高材料的强度还可以改善材料的韧性。相比于传统的粗大晶粒材料(微米以上),随着材料晶粒尺寸细化至超细晶(亚微米),乃至纳米晶(<100 nm),材料往往获得出更高的韧性[4]。所以研究并制备高强韧性超细晶/纳米晶铁素体不锈钢是特种泵阀材料发展的重要内容之一。

本文利用等通道转角挤压法(Equal Channel Angular Pressing,ECAP)对T91铁素体/马氏体钢的晶粒尺寸进行细化处理,并分析了在挤压前后材料的微观结构和力学性能。

1 试样制备及试验方法

1.1 试样制备

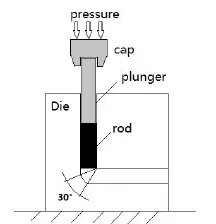

本文采用的材料是商用T91铁素体/马氏体钢(成分见表1),经过完全的热处理后机加工制成ϕ10×60mm。将试样表面精磨及端面倒角,并在模具通道内壁和试样表面涂一层MoS2和石墨的混合粉起到润滑作用。最后在室温下利用90°转角的ECAP模具、以5 mm/s的挤压速度对试样进行1道次挤压(如图1所示)。

图1 本实验用内转角为90°的ECAP模具示意图

1.2 试验方法

对ECAP挤压前后的试样进行微观结构和力学性能分析。对进行微观结构及力学性能测试的样品全部通过线切割取自于材料中心均匀变形区,样品都是沿着挤压的方向切取。试样用线切割切出ϕ3×10mm的圆形样品,并正反面精磨至60 μm后进行双喷减薄,双喷采用10%高氯酸+90%乙醇、电压为70 V、电流20 mA。使用高分辨透射电子显微镜(TEM:JEM-2010)对显微组织进行分析。

采用Instron5967台式电子万能拉伸试验机分析试样的力学性能。由于受到ECAP挤出实际样品材料尺寸的限制,本拉伸试验采取的非标准试样,尺寸为16×1.5×0.75 mm的板材,其中拉伸速率为0.1 mm/min。同时,利用场发射扫描电子显微镜(SEM:FEI Sirion 200)对断口形貌进行分析。

内耗测试是在多功能内耗仪上完成的。试样取自材料中心部位,尺寸为60mm×2mm×1mm。内耗分析采用强迫振动模式,振动频率分别为0.5、1、2、4、8和11 Hz,试验过程中采取2℃/min的升温速率升温至810℃。所有内耗测试均在真空环境中完成。

2 结果与分析

2.1 组织结构的演变

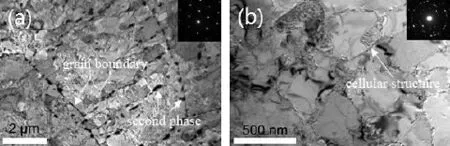

采用TEM对试样经过ECAP挤压前后内部显微组织的演化规律进行分析。图2即T91钢原始试样及1道次挤压后试样的TEM图和电子衍射图谱(SAED)。原始试样由等轴状铁素体与粗大板条状的马氏体构成(见图2a),其中铁素体晶粒尺寸约为10~20 μm左右,晶粒内部整齐排列着宽度约为300~400 nm的板条马氏体。与此同时,可以看出晶界及晶粒内部弥散分布着一定数量的第二相颗粒。相关研究表明,在晶界上尺寸较大的第二相颗粒主要为M23C6(M主要为Fe,Cr)型化合物,可对晶界进行钉扎,起到强化晶界的作用;而晶粒内部在马氏体板条界面上的第二相颗粒则尺寸较小,主要为MX(M为Nb、V,X为C、N)型碳氮化物析出相,其可对位错运动形成阻碍,起到弥散强化基体的作用[5]。

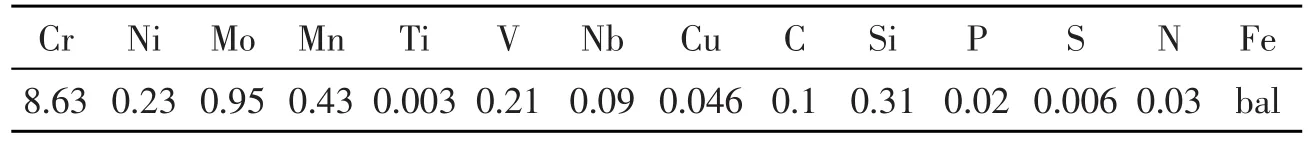

表1 本实验用T91钢化学成分表 单位:wt,%

图2 T91钢原始试样及经过1道次挤压后试样的TEM图和SAED谱图

而经过1道次挤压之后,原始试样中的均匀等轴晶在剧烈的剪切作用下发生明显的变形,部分等轴晶已被破碎(见图2b)。晶粒内部很难发现板条马氏体,取而代之的是由位错形成的胞状亚晶结构。这种胞状亚晶结构是金属在大塑性变形过程中形成一种过渡结构,其通过大角度晶界进行演化达到细化晶粒的目的[6]。在图2b中也可以发现,部分胞状结构并没有闭合,意味着这种胞状亚晶结构还没有完全形成,是一种准亚晶组织。同时这些胞状结构内的位错分布也不均匀。此外,经过挤压后,在原始T91晶界上分布的第二相粒子几乎消失,原因可能是挤压导致的剪切应力使得较大的第二相粒子发生破碎,并由晶界向晶内转移。同原始试样的电子衍射图谱对比可以发现,经过挤压后的试样的电子衍射图谱大部分衍射斑点被拉长,且成散漫分布特征,表明试样内部存在较大的内应力和晶格畸变,这也应证了上述分析。

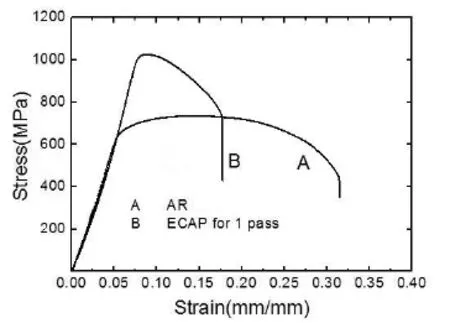

图3 T91钢原始试样及挤压1道次试样的拉伸工程应力-应变曲线

2.2 拉伸性能测试及断口形貌分析

图3为T91钢原始试样及挤压1道次试样的拉伸工程应力-应变曲线,可以看出,原始试样的屈服强度和抗拉强度分别为630 MPa和735 MPa,断后延伸率则高达31.5%,且试样拥有较长的均匀形变和不均匀形变区域,表现出良好的塑性。在经过1道次的挤压之后,试样的屈服强度和拉伸强度均显著增加至1000 MPa和1025 MPa,但断后延伸率则迅速下降至17.6%,同时相比于不均匀形变段,均匀形变段几乎消失。表明挤压后的试样在形变过程中,极易发生应力应变集中进而导致断裂。

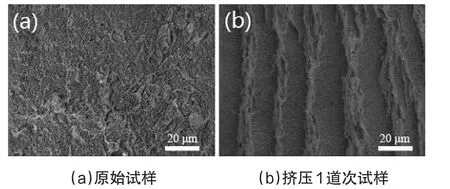

为了探明ECAP处理后T91钢力学性能变化的原因,对拉伸后的试样断口进行了进一步分析。图4为T91原始试样及1道次挤压试样的拉伸断口SEM图。图4a呈现出明显的韧性断口的特征,即微孔聚集型断裂。同时,大量分布的韧窝内部可以发现部分第二相粒子,这与图2a中的观察一致。在图4b中可观察到部分韧窝,但韧窝的尺寸明显减少,同时部分形变带呈现一定的沿晶断裂特征,意味着1道次挤压试样为混合断裂。相比于原始试样,经过ECAP挤压后材料的韧性明显下降,这也与其他实验结论一致[7-8]。

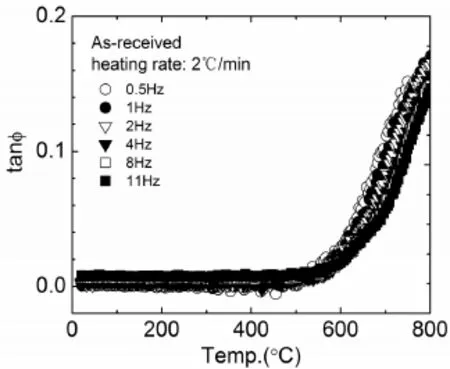

2.3 内耗测试及分析

图5为T91钢原始试样在不同振动频率(0.5~11 Hz)下内耗测试结果。当测试温度由室温升至800℃时,内耗谱上并未发现明显的内耗峰,在室温至500℃区间,内耗基本保持不变。但当温度增加至500℃以上,内耗几乎呈线性上升,并在800℃达到最高值0.16。

图4 T91钢拉伸断口SEM图

图5 T91钢原始试样在不同频率下的内耗谱

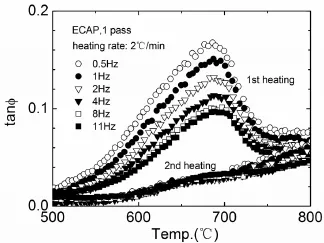

图6 T91钢1道次挤压后试样的内耗谱

图6为经过1道次挤压处理后T91钢的内耗谱,在试样的第一次升温测试中,在0.5~11 Hz的测定频率范围下,内耗谱上均出现一个明显的非对称内耗峰,其对应温度约为690℃。同时随着测定频率的降低,内耗峰对应温度不变,峰高则明显逐步降低,但降低的幅度有所减少。这表明ECAP处理后T91钢的这个内耗峰为相变内耗峰而非弛豫型内耗峰。在第一次测试升温至800℃又降至室温后,进行第二次升温测试,可以发现在0.5~11 Hz的测定频率范围下测定的内耗谱几乎重叠,同时690℃附近的内耗峰也已经消失,意味着经过ECAP处理的试样在再次升温后,原本产生的内耗峰不能重现。

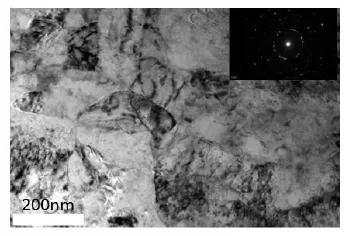

Cu在经过ECAP后约在140℃出现一个类似的内耗峰,Golovin认为其与ECAP后Cu的再结晶过程有关[9]。而ECAP后的Al-Ni合金在200℃左右出现一个类似的内耗峰,Watanabe等人认为其与ECAP后Al-Ni合金的再结晶过程有关[10]。从图2(b)中可以看出,在经过ECAP1道次挤压后试样晶粒尺寸约为300 nm。此样品经过700℃退火1小时处理后,晶粒尺寸几乎不变(见图7),意味着晶粒并未发生明显的长大行为。这表明图7中的内耗峰并非是由于ECAP细化晶粒后试样的再结晶过程而引起,而很有可能是由于挤压过程所产生的大量位错在690℃出现了一个明显的回复过程,这也可以很好的解释第二次升温过程中内耗峰的消失。

图7 T91钢1道次挤压及700℃退火后的TEM图和SAED图

3 结论

本实验利用内转角为90°的ECAP模具对T91钢在室温进行了1道次的挤压,并分析了在挤压前后及退火前后试样的微观结构的变化、力学性能的变化,主要结论如下:

1)T91钢初始组织为马氏体,晶粒尺寸约10~20 μm,经过1道次挤压后,原有的均匀等轴晶在剧烈的剪切作用下已发生显著变化,等轴晶粒明显破碎变小。

2)T91钢原始试样的拉伸强度、屈服强度及延伸率分别为735 MPa、630 MPa和31.5%,在经过1道次的挤压之后,试样的屈服强度、拉伸强度均显著增大,分别达到1000 MPa和1025 MPa,但延伸率仅为17.6%。断口分析显示,经过ECAP处理后的试样有向脆性断口演化的趋势。

3)T91钢原始试样的内耗谱中没有明显的内耗峰出现,经过1道次挤压之后,在650~700℃区间分别出现非弛豫型内耗峰,其原因为内部位错的回复所造成。而经过700℃退火1小时处理后,晶粒尺寸几乎不变,晶粒并未发生明显的长大行为,呈现出一定的组织热稳定性。