可扩展多源数控机床采集系统研究*

2018-07-26熊迪,李波

熊 迪,李 波

(1.武汉科技大学 汽车与交通工程学院,武汉 430081;2.湖北文理学院 机械与汽车工程学院,湖北 襄阳 441053;3.襄阳市数字装备制造及先进加工技术重点实验室,湖北 襄阳 441053)

0 引言

随着电子技术和计算机技术的不断发展,机床测试系统的数字化集成化程度越来越高,测试系统也越发复杂[1]。这些要求都对数据采集系统的设计和实现提出了新的挑战[2]。目前机床生产厂家对数控机床测试过程中的数据采集方法较为简单,普遍的方法是利用采集卡结合传感器对机床运动过程中的温度、振动、压力、位移等变量等进行获取。但是由于机床测试过程具备不确定性,普通的采集系统不具备扩展性,一旦采样量过大,普通采集系统的接口无法满足实际需求;同时不同传感器所输出的模拟量信号不同,包括电流模拟量信号和电压模拟量信号,普通的采集系统需要判定模拟量信号类型因此导致机床测试过程后端采样设备过多,容易造成采样数据失真,影响了机床测试的准确性。

针对上述问题,设计了一种可扩展多源数控机床采集系统。该采集系统以DSP和STM32为微控制器,其中DSP主要完成数据采集与输出功能、STM32完成数据存储与通讯功能。采集系统具备多源信号接口可自动识别模拟量信号类型,无需判定输入信号是电压型或者电流型,简化了采样过程。由于机床测试过程中会采集一些需要电流激励才能触发的传感器信号,例如ICP加速度传感器。因此通过相应的设计让多源信号接口可输出一定量的电流,使得采集系统配置了恒流源功能,能快速采集需要电流激励的传感器信号,提高了机床测试过程中的采样效率。采集系统中包含扩展模块可以根据机床测试过程中的实际需求增加多路模拟量输入接口,采集系统选择栈接式的机械结构,按照不同传感器类型和所需采集通道数对采集系统进行扩展,最多可支持6块采集卡,共96路采集接口,扩展的采集卡按照主从卡关系利用设定的协议完成与主卡的数据通信。

1 采集系统组成

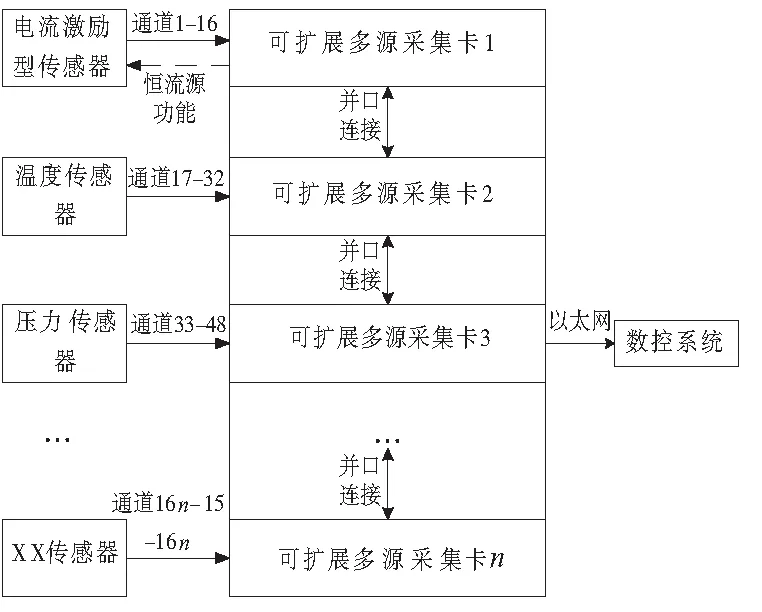

数控机床测试系统主要由传感器、采集系统和数控系统组成[3]。由于数控机床运行过程中运行情况较为复杂,测试系统所选择的传感器类型也有多种,包括温度传感器、位移传感器、激光传感器等等。其中部分振动传感器如ICP加速度传感器和部分压力传感器需要电流激励才能使用,因此测试系统中所选择的采集系统尤为重要,既要有丰富的采样接口,同时需要适应电流激励型传感器。在此基础上,设计了一种可扩展多源采集系统。采集系统具备16路采样接口,包括5路多源信号接口、5路差分输入接口、6路温度输入接口。其中多源信号接口可自动识别模拟量信号类型,从而无需判定传感器输出信号是电流型或者电压型;同时多源信号接口能输出一定量的电流信号,使得采集系统具备恒流源功能,方便数控机床对电流激励型传感器信号进行采集。采集卡内置扩展模块,通过预设的扩展接口可以对采集卡进行扩展,最多可扩展至6个采集卡,96路采样接口,从而基本满足了数控机床测试对采样接口数量的要求。采集系统通过网口与数控系统,使得数控系统能监控机床运行情况。数控机床测试系统组成见图1。

可扩展多源数控机床采集系统包括模拟量采集与输出模块、数据存储与通讯模块,总体结构框图见图2。模拟量采集与输出模块以DSP作为控制单元,通过内置的AD转换模块将模拟量信号转换为数字量信号,结合调理电路对数字信号进行处理。模拟量采集与输出模块同时具备5路多源信号输入接口、5路差分输入接口、6路温度输入接口,其中多源信号接口功能是通过数据存储与通讯模块中的模拟量开关电路实现的。数据存储与通讯模块以STM32作为控制单元,将收集的数字量信号存储至SD卡,通过网口与数控系统实现互联互通。数据存储与通讯模块和模拟量采集与输出模块采用并行接口通讯,利用FSMC总线完成数据传递。数据存储与通讯模块设置了扩展模块利用设定的协议完成与主卡与从卡的数据通信,从而极大的扩展了采集功能。图2为采集卡功能模块框图。

图1 数控机床测试系统组成图

图2 采集系统功能模块框图

2 采集系统硬件选择

2.1 模拟量采集与输出模块

模拟量采集与输出模块选择TI公司的型号为TMS320F28335的DSP芯片作为主控芯片,模拟量采集与输出模块具有以下输入输出接口:16路模拟量输入接口,8路PWM输出接口,5路数字量输出接口;其通讯接口包括USB2.0 SLAVE通讯,USB HOST通讯,RS485串口通讯。DSP使用了TI公司的CCS集成开发环境,它既支持纯汇编,也支持C/C++,还支持混合编程[4]。DSP芯片利用自身内部逻辑,控制AD转换模块进行信号采集,完成数据的地址译码与缓存[5]。图3为模拟量采集与输出模块采集信号结构图。

图3 模拟量采集与输出模块结构图

2.2 数据存储与通讯模块

数据存储与通讯模块利用意法半导体公司的型号为F103ZE6的STM32芯片为主控芯片。

STM32F103ZE是基于最新Contex-M3内核的32位高速ARM微处理器,功率比较低,工作频率经过PLL倍频后最高可达72MHz[6]。外围调理电路对来自模拟量采集与输出模块的数字量信号进行滤波、放大处理。SDIO接口是由SD存储卡的接口信号线—SD总线发展而来[7],STM32芯片收集数字量信号并利用SDIO协议将数据存储至SD卡中。FatFs具有灵活的存储机制,对于小块的数据,他通过缓冲区存贮,大块的数据则直接存取,提高了存取速度和效率[8],通过FatFS文件系统对SD卡上的数据进行管理。数据存储与通讯模块内置网口模块利用以太网,实现与上位机网络通讯的功能。图4为数据存储与通讯模块结构图。

图4 数据存储与通讯模块结构图

STM32通过控制模拟开关电路识别模拟量采集与输出模块输入的信号是电压型或者电流型,从而实现了采集系统多源信号采样的功能。如图5为多源信号输入接口电路图。

图5 多源信号输入接口电路图

其中IN2e表示电流型模拟量信号输入,IN3e表示电压型模拟量信号输入,IN4e表示一定量电流输出。IN2e表示接收4~20mA模拟量信号,通过钳位电路对信号进行处理;IN3e表示接收0~5V或者0~10V模拟量信号;IN4e表示通过供电电路结合IEPE传感器输出4mA电流信号。由于多源信号输入电路中存在3种开关选择,通过两个开关选择器D1、D2来判定所选类型。因此数据存储与通讯模块中设置了模拟开关电路,来判定输入信号满足何种条件时,选择IN2e、IN3e、IN4e。模拟开关电路图见图6。其中P1e、P2e、P3e作为控制元,控制开关电路输出具体为哪一种。设置P1e、P2e、P3e分别为高电平、低电平、低电平,开关电路输出为IN2e;设置P1e、P2e、P3e分别为低电平、高电平、低电平,开关电路输出为IN3e;设置P1e、P2e、P3e分别为低电平、低电平、高电平,开关电路输出为IN4e。

图6 模拟开关电路

数据存储与通讯模块中内置扩展模块,扩展模块电路如图7所示。扩展模块中设定了8路扩展接口,分别是ADC123_INO-ADC123_IN7,扩展采集卡与原采集卡通过扩展接口,按照并行接口通讯的方式实现数据传递与通讯。

图7 扩展电路

模拟量采集与输出模块和数据存储与通讯模块之间的通讯采用并行接口,结合FSMC总线实现数据交互。SMC是STM32系列采用的一种新型的存储器扩展技术,支持不同的外部存储器类型,其中就包括多种类型的静态存储器[9]。因此,可将DSP作为STM32的外部SRAM来配置,通过扩展出的数据/地址/控制三总线来实现操作,这样既能保证较快的操作速度,又具有很高的灵活性[10]。

3 采集系统软件界面设计

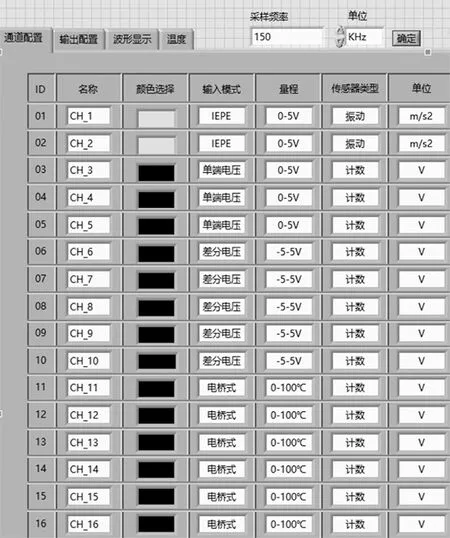

图8 采集系统软件通道配置界面

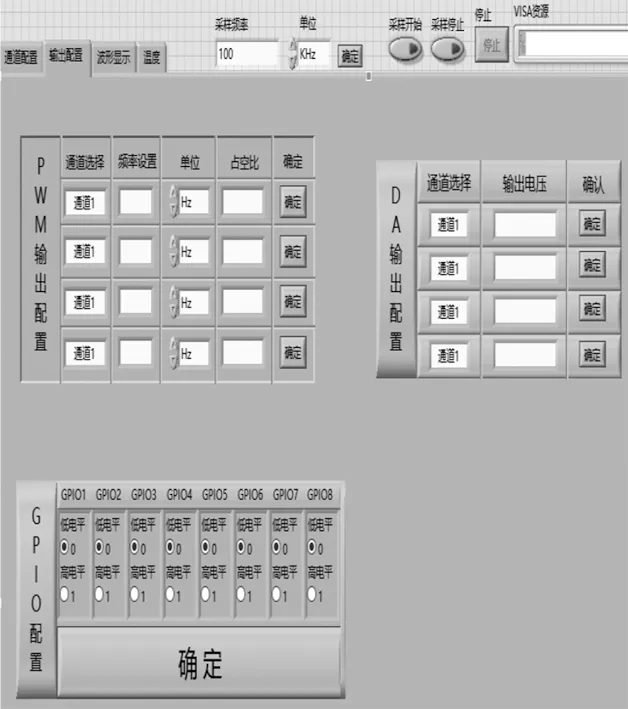

采集系统上位机界面利用LABVIEW软件进行编写[11]。软件主界面包括通道配置界面、输出配置界面、波形显示界面、温度显示界面。通道配置界面共有16个接口,其中CH_1-CH_5为多源可配置接口;CH_6-CH_10为差分输入接口;CH_11-CH_16为温度输入接口。通道配置界面如图8。在主界面中设置采样频率,点击采样开始便可以采样。

输出配置界面包括PWM输出配置、DA输出配置、GPIO配置。通过PWM输出配置可以控制采样频率;通过DA输出配置可以查看通道的采样值;GPIO配置可以控制高低电平的响应。采样系统软件输出配置界面如图9所示。

图9 采集系统软件输出配置界面

4 采集系统测试实验

图10 华中数控车床CK6140

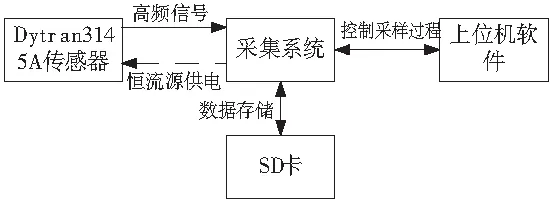

本次实验以华中数控车床CK6140为载体,CK6140为两轴数控车床,其振动情况极大的影响机床加工精度,因此通过可扩展多源采集系统采集机床测试机床运行过程中的振动情况。选用的振动传感器为Dytran3145A加速度传感器,其采样频率为0.8~5.5kHz,Dytran3145A加速度传感器需要低电流触发,需要信号适调仪配合使用。采集系统配置恒流源功能,无需信号适调仪触发振动传感器,简化了采样过程。图10为华中数控车床CK6140,图11为机床振动信号采集流程图。

图11 机床振动信号采集流程图

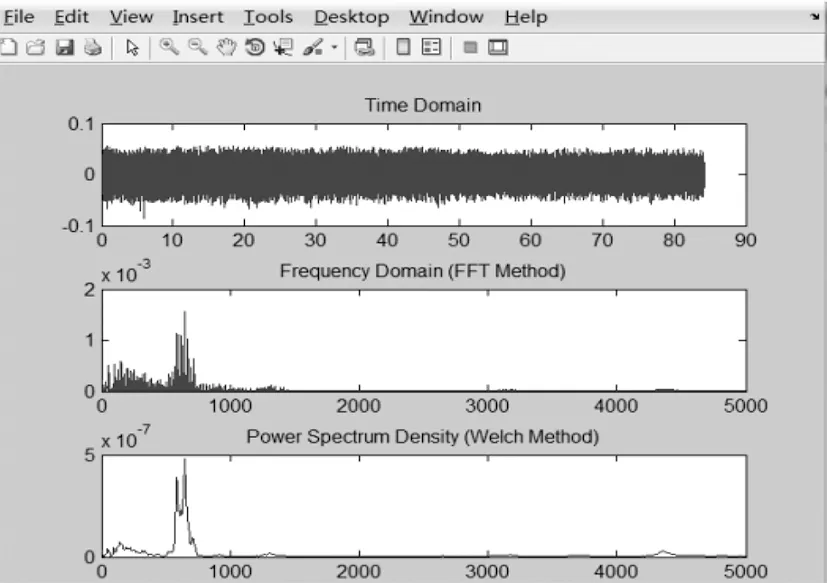

实验条件设置为主轴转速为500rpm,进给轴进行插补运算,车床刀具车削45号钢,设置采样频率为5kHz。采集系统的CH_1接口与振动传感器的信号线相连接,振动传感器安装于机床的主轴上采集其振动特性;采样系统的CH_2接口与振动传感器的信号线相连接,振动传感器安装于机床的进给轴上采集其振动特性。采集系统界面图见图12。利用Matlab软件将采集数据进行分析,图13a主轴振动波形图,图13 b为进给轴振动波形图。

图12 机床振动测试实验采集系统界面

由图13可知,采集系统能对数控机床的振动信号进行正确采集。本次实验只选择了两路信号接口分别采集了数控机床主轴与进给轴的振动情况,同时也验证了采集系统的多源接口具备恒流源功能,能十分方便的采集需要电流激励的传感器信号。采集系统中的CH_1-CH_5为多源信号输入接口,只需在选择好量程与传感器类型,采集系统便能自动配置输入信号类型,简化了采样过程;CH_6-CH_10为差分信号输入接口;由于数控机床需要频繁的测量温度变化情况,在采集系统中设置了温度信号输入接口分别是CH_11-CH_16。如若上述16个接口不能满足数控机床测试对接口数量的要求,通过采集系统中的扩展模块,可以将原采集主卡与扩展从卡并口连接,便可以扩大接口数量。

(a) 主轴振动波形图

(b)进给轴振动波形图

5 结论

由于数控机床测试过程中,需要采集大量多类型传感器信号,普通采集系统一般不具备扩展功能从而在一些特殊测试过程中会存在局限性。同时由于普通采集系统对于模拟量采集只能接受某一输入类型,面对大量信号采集时采样设备数量过多,兼容性不足。

因此设计了一种基于DSP与STM32的可扩展多源数控机床采集系统。采集系统具备多源信号接口,能自动识别模拟量信号类型,可以同时采集多类型传感器信号,简化了后端采样设备;并且具备扩展功能,通过插拔式扩展模块可以增加多路模拟量输入接口,可以适应不同机床测试的采样要求。