柔性化商用车换橇系统的设计与研究

2018-07-26熊磊陈亮

熊磊,陈亮

(上海市机电设计研究院有限公司涂装工程院,上海 200000)

引言

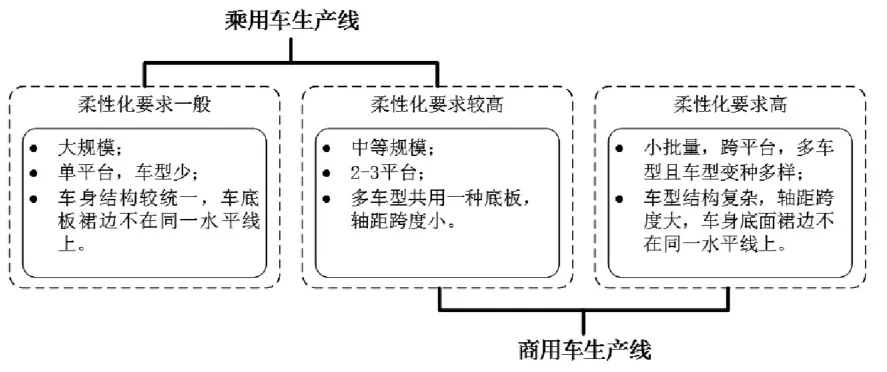

中国现已成为全球最大的商用车生产基地,商用车制造商为提高生产效率,对生产线的要求也随之变得越来越高。如图1所示,与乘用车大规模生产相比,商用车对跨平台、多车型共线生产的柔性生产线技术要求更高。柔性生产线是针对大规模生产的弊端而提出的新型生产线模式,柔性化生产能够根据客户的需求在同一条生产线上生产不同型号、不同配置的车型,而要实现柔性化生产,车身转载技术与精定位是其中一项关键技术。

大多数乘用车制造商采用单一平台化生产(即多种车型共用一种底板),或者最多 2~3个平台且车型底板结构差别很小,但商用车企业车型则往往差别很大。商用车企业为了适应市场的需求,需要对产品不断的迭代出新,这也对柔性化生产线换橇转载系统设备的改造提出很大的挑战。如果车型结构改动较大,目前常用的换橇转载系统很难适应此挑战。基于此挑战,具有充分柔性化商用车换橇系统的设计与开发就显得尤为迫切。

图1 乘用车与商用车生产线比较

1 换橇转载系统的发展现状

目前常用的换橇转载系统有以下几种类型:

1.1 侧顶机换橇

交接输送系统可分为地面与地面之间输送转载和地面输送与空中输送转载。地面输送系统之间完成转载操作的换橇系统只需要侧顶机和滚床,而地面与空中输送转载的侧顶机换橇系统主要由侧顶机、滚床和空中吊具组成。侧顶机换橇主要适用单一车型或者差别不大几种车型情况。

1.2 叉式移载机换橇

叉式移载机换橇系统,如图2所示,主要由叉式移载机、侧顶机和滚床组成。主要用于大批量生产、车型较单一且节拍极高的乘用车生产线。

图2 叉式移载机换橇

1.3 其它形式换橇

1)底座固定式转载换橇

底座固定式转载换橇,如图3所示,包含底座、顶升框架、伸缩托臂、上下翻转托臂,该设备占地大,结构笨重,增加新平台车型后续改造很难实现。

图3 底座固定式多车型换橇

2)底座移动式转载换橇

底座移动式转载换橇包含轨道、移动底座、顶升框架,与底座固定式转载换橇相比灵活性更高,对增加新平台车型后续改造有一定适应性,若车型左右托举位置不对称则无法适用且移动底座与滚床底脚干涉,移动距离受限。

2 柔性化商用车换橇系统

2.1 系统应用场景

此柔性化商用车换橇系统已成功应用于某商用车涂装车间,滑橇输送系统作为主要的地面输送系统,在焊装车间、涂装车间和总装车间都有使用。滑橇作为地面车身输送的载体并在各工艺之间作为车身转接和车身存储的主要输送设备,并在各个车间内部独立循环使用。三大车间生产线机械化运输系统交接转载流程:①通过 MES制造执行系统来进行物料拉动白车身先贮存在WBS焊装车间缓冲区中。WBS包含多个储存线,分别贮存不同的车型。管理系统需要实时了解各种车型车身的位置和生产状况,根据生产计划自动安排生产。白车身从焊装车间进入涂装车间之前,需要通过焊-涂连廊入口处换橇系统完成转载再进入涂装车间进行下一步的涂装工艺;②涂装车间由于要防止密封胶、中涂和面漆等工序污染物通过橇体带入前处理电泳槽体内,污染槽液进而影响车身电泳质量,故在前处理电泳工序中采用专用电泳橇,在后道工序采用面漆橇。一般在电泳烘干后实施换橇,电泳橇携电泳后车身与面漆空橇交接换橇再进行后道工序。③油漆后车身从涂装车间进入总装车间之前,在涂-总连廊入口处涂装面漆橇携油漆后车身与总装橇交接换橇后,再进入总装车间贮存在PBS缓冲区中。

某商用车公司产品共分六大车型平台,有360款变种车型,每个车型平台拥有卡车驾驶室和 7~24座轻型客车,轴距从2.75~4.15m不等,最大车型7.5m,最小车型2.5m。每一个车型平台都包含卡车驾驶室和轻型客车,而作为车身载具的滑橇必须满足最大车型的长度,对于仅 2.5m的卡车驾驶室来说,放置在 7.9m的滑橇上显然浪费了产能,于是采用驾驶室一橇双挂形式。不同平台的驾驶室可以自由组合,单排、双排驾驶室也可前后混搭。在采用一橇双挂驾驶室的情况下,换橇系统能够实现焊装、总装一橇一挂的自动组挂和拆挂。如此的柔性化组挂方式极大地减少了因型号不同、平台不同而无法组挂的情况,避免了不必要的产能和能耗的浪费。

由于产品平台多、新老车型时代跨度大、变形车系列庞大,且在装挂方式上除了传统的一橇一车外,还涵盖了驾驶室一橇双挂等极其复杂的情况。行业中常规采用的侧顶机和叉式移载机只可对应极少数量的车型,柔性化不足,无法胜任此种情况。基于此要求,设计开发出具有充分柔性化商用车换橇系统就具有重要意义。现选取焊装车间与涂装车间车身交接处进行详细的介绍。

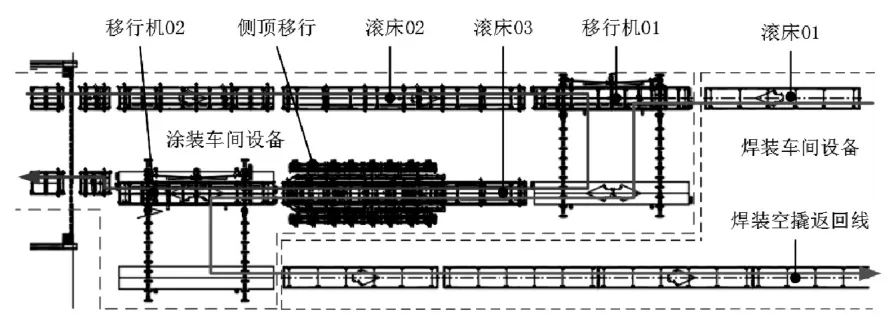

2.2 系统运行流程

1)焊装橇携白车身占位滚床01,RFID读写头读取橇体载码体TAG车型信息:①颜色(涂装需求)②SN号(总装需求)③总成号(ASS)。

2)中控室上位机 AVI系统(车体自动识别系统)解析总成号(ASS),解析出涂装车间需求的数据格式,包含平台、车型和配置等数据信息。

3)①根据解析后的平台、车型和配置等数据信息,系统自动归纳成程序预设对应车型,归纳后的车型数据传递到换橇系统PLC为后续进行对应的换橇操作做准备;②将解析后的平台、车型、配置、颜色和SN号通过RFID读写头写入滚床02空电泳橇载码体TAG。

4)带白车身焊装橇通过移行机进入滚床 03,当橇体到位,精定位装置夹紧定位梁。

5)换橇系统根据接收到的车型数据信息,顶升装置水平移动到各个预设位置,到位后顶升托架上升,待同步检测完成后,托举起车身脱离焊装橇体到达预定高度。

6)夹紧装置松开,焊装空橇通过移行机02回流至焊装空撬返回线。

7)电泳空橇通过移行机01进入滚床03,当橇体到位后,精定位装置夹紧定位梁。

8)顶升托架下降,托举起的车身落入电泳橇销轴支撑。

9)夹紧装置松开,电泳橇携白车身通过移行机02进入涂装车间,车身完成换橇操作。

图4 转载换橇系统设备布局图

2.3 系统机械结构

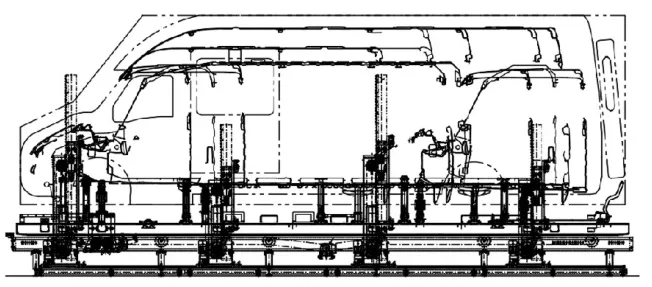

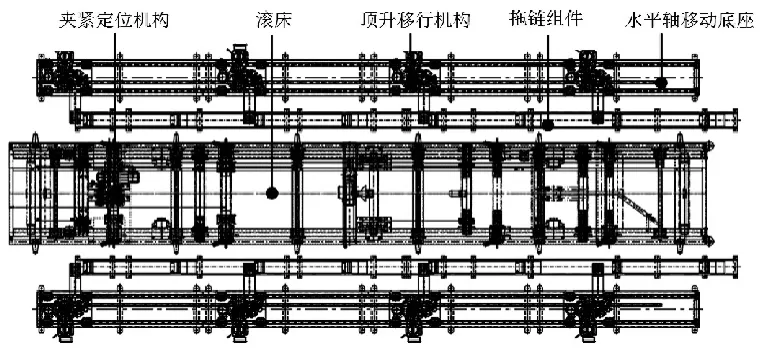

柔性化商用车换橇系统机械装置,如图5~6所示,主要包含8台顶升移行机构、2组水平移动轴底座、夹紧定位机构、滚床和8套拖链组件等。正常一橇单挂形式换橇只需要4台顶升移行机构就能实现全系列柔性车身换橇,但因驾驶室要实现一橇双挂换橇故采用前后各一组4台共8台顶升移行机构。

图5 侧顶移行机正视图

图6 侧顶移行机俯视图

图7 夹紧定位机构

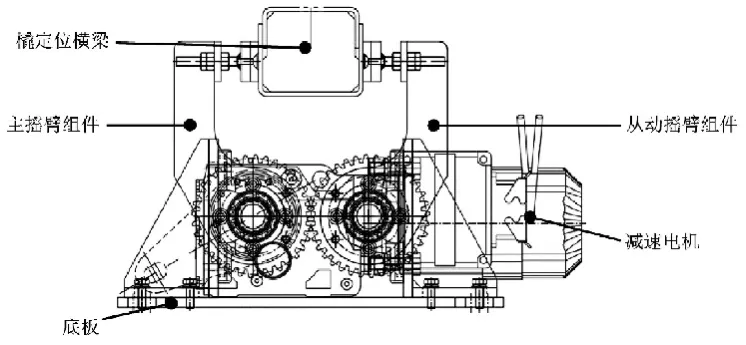

夹紧定位机构,如图8所示,主要由底板、摇臂框架、主摇臂组件、从动摇臂组件、减速机等组成。夹紧橇体定位横梁,实现车身的前后精定位。左右方向主要依靠滚床侧面导轮精定位,因此能实现车身的完全精定位,为后续转载的顺利进行提供了有力保障。

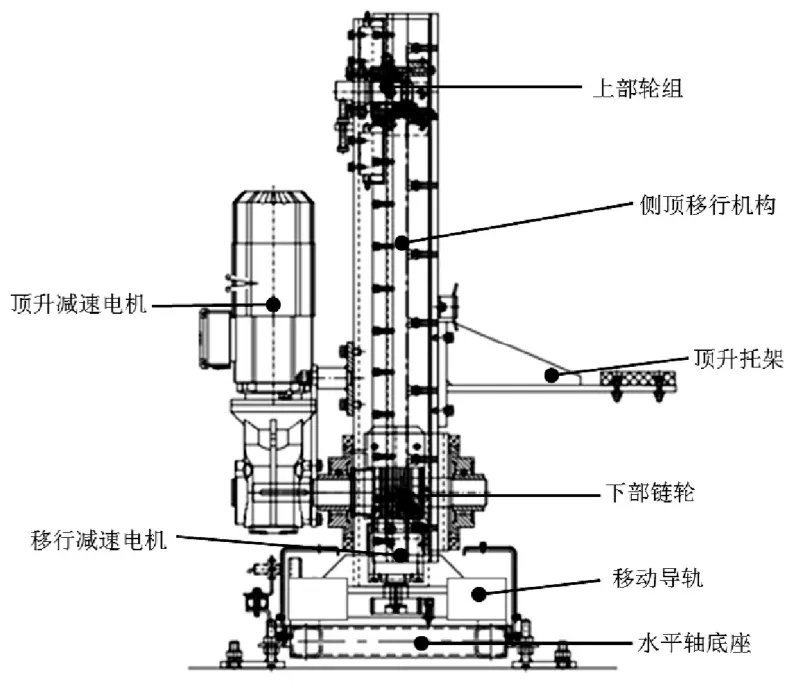

顶升移行机构,如图8所示,主要包含上部轮组、主框架、安装板、扭力臂组件、水平移动电机减速机、顶升电机减速机、侧滑块和下部链轮等。

图8 侧顶移行机构和水平轴底座

2.4 电气系统框架

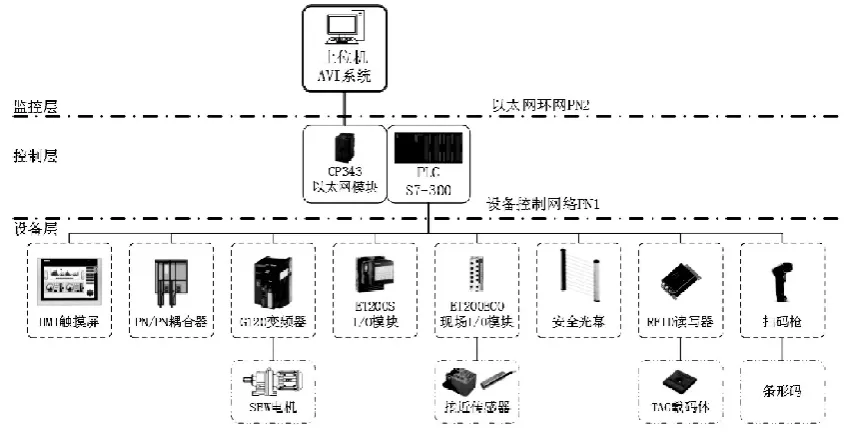

图9 电气系统架构图[1]

图10 柔性化商用车换橇系统的设计流程[2~3]

电气控制系统采用“集中监管,分散控制”形式,整个电控系统分三层控制:监控层、控制层、设备层。柔性化换橇转载系统电气系统构成,如下图 9所示,主要包括上位机AVI系统、S7-300PLC、SCALANCE工业以太网交换器、ET200S-PROFINETIO设备接口模块、ET200eco-PN现场 IO模块、PN/PN-Coupler耦合器、CU250S-2PN变频器控制单元及TP1200HMI等组成。

安全闭环控制系统采用编码器和着陆检测实现双重实时同步检测,从而确保顶升装置同步接触车身,避免集中受力,以及顶升的同步性;在任意位置出现信号丢失或编码器数值异常,可自动进行数据对比实现自动修正,提高运行效率。

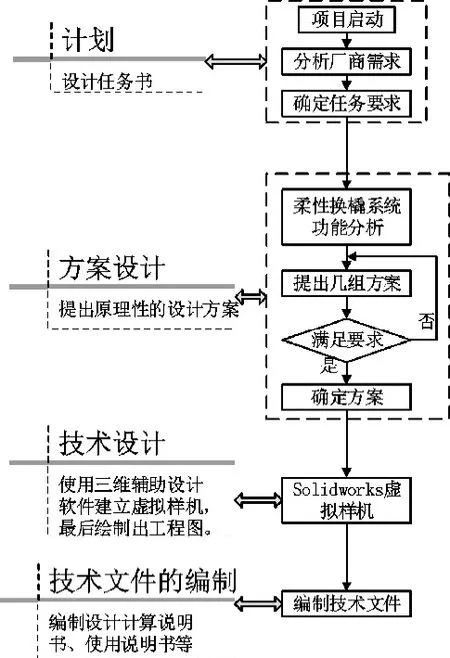

3 结论

柔性化商用车换橇系统的设计,以充分的柔性化、自动化,提高换橇效率,降低因增加后续新车型的设备改动为主要设计方向。根据柔性化商用车换橇系统的设计与应用全过程,总结出换橇系统的一般开发流程,如图10所示,该流程将缩短系统的开发时间并减少开发成本,对其它同类型换橇系统的研制与开发有较强的借鉴意义。