某车型车门对新产品工艺设计的优化

2018-07-26俞亚昕和丹萌袁晓瑛

俞亚昕,和丹萌,袁晓瑛

(陕西重型汽车有限公司车身厂,陕西 西安 710200)

在产品的全生命中期中,从设计阶段到批量生产阶段,往往需要漫长的时间。而即便设计之初考虑的非常周到,在产品进入实际的批量生产阶段后,也常常会遇到一些在设计之初无法预见的问题。在新产品的开发设计阶段,将现有产品生产中的问题纳入考虑,并将解决方案应用在新产品的生产过程中,是研发设计人员的必备功课。

1 老车型发现的问题

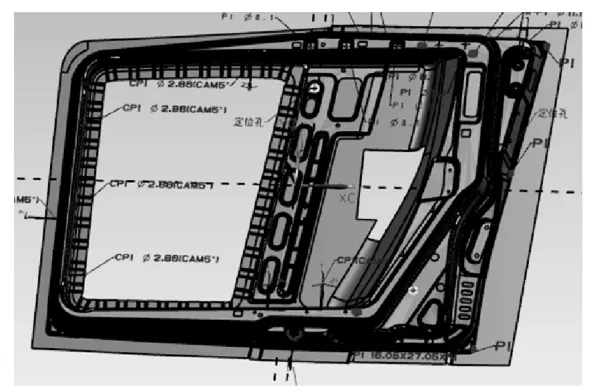

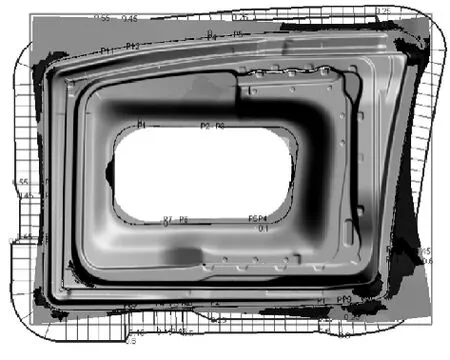

在某车型的设计中,车门内板作为车门总成的整体结构加强件,是该总成最重要的组成部分。

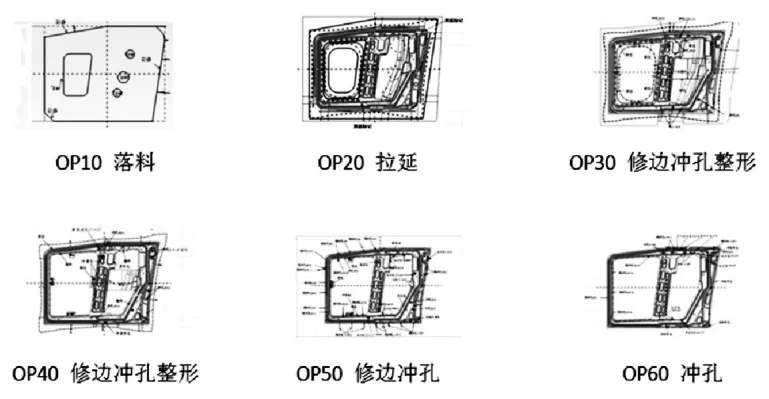

在产品研发设计阶段,该制件被设计成左右对称。在工艺设计阶段,为车门内板的左右件都设计了单独的工序,以保证其正常生产。车门内板的生产工序如下(左右对称):

在模具设计阶段,模具的制作成本也需要纳入考量。由于制件完全对称,因此从成本上考虑,OP10序的落料模具设计为左右共用以节约成本,而且左右对称制件的落料模具共用,在模具设计中也是非常常见的降低成本的方案。

图1 车门内板示意图

但是当该车型进入批量生产阶段后,这种设计却暴露出一个很大的缺点。

由于该车型上市后口碑好销量高,公司内部对于该车型的生产能力的要求不断提高。但是具体到该车门内板时,其左件单个班次的产量一直比右件高出15%,这个产量差对生产节拍的影响较大,需要重点关注优先解决。

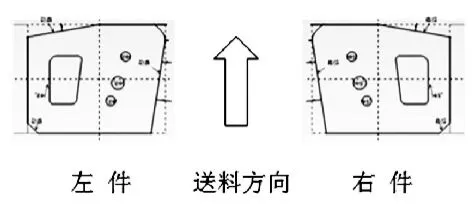

图2 车门内板加工工序

经过生产现场观察对比后发现,由于车门内板落料工序模具共用,OP10序落料加工完成后,所有的制件方向都是统一的,且该方向与车门内板左件模具的方向一致,与车门内板右件模具的方向相反。这就导致对左件的生产毫无影响,但是在生产右件时需要先将所有板料翻转至与右件模具方向相同,这是一项费时费力的工作,因此降低了生产效率。

图3 左右件送料方向

在无法制作新的落料模具的前提下,最终的解决方案定为,在生产闲暇时单独安排落料工序的生产,然后按生产计划单独翻转其中用于右件的制件,使得这个问题得以部分解决。但是该问题退与对之后新产品的研发产生了积极的推动作用。

2 对新车型设计的影响

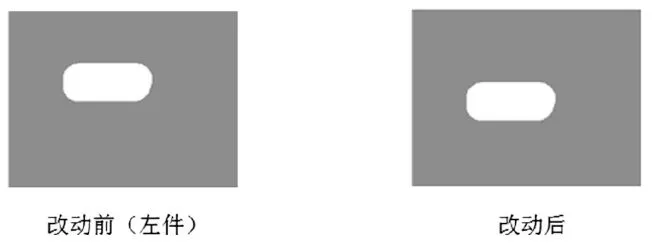

在之后的某新车型的设计中,其车门内板在加工工序上采用了相同的设计,这导致OP10序落料与OP20序拉延之间的板料翻转问题再次成为影响生产效率的重点。由于模具制造成本较高,为了左右完全对称的制件单独制作一套落料模具并不划算,但如果不作任何处理依旧按照之前的方式生产,势必会对生产效率造成影响。

因此,吸取了之前教训的研发人员,将OP10序落料工序中的对称因素取消,将之改变为完全相同的结构,将该工序的生产内容改为如图所示:

图4 新车型的改进

这个改动一劳永逸地解决了翻转板料费时费力的问题。但是由于冷冲压的生产特点,落料工序的修改会对之后的拉延工序产生影响,若只是取消对称因素而不做其他的改动,则会导致制件在经过拉延工序的加工后出现局部开裂起皱的问题,以及部分位置会出现缺料或挤料现象,无法满足使用要求。

针对这一问题,我们使用Autoform软件对制件进行CAE分析。该软件拥有丰富的参数设置和强大的计算能力,是冲压生产中必不可少的CAE分析手段。

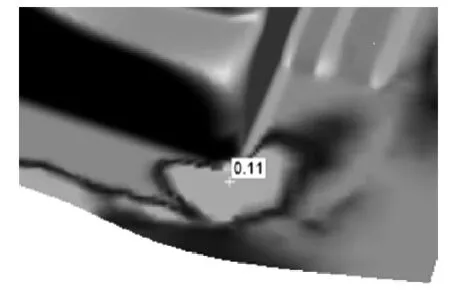

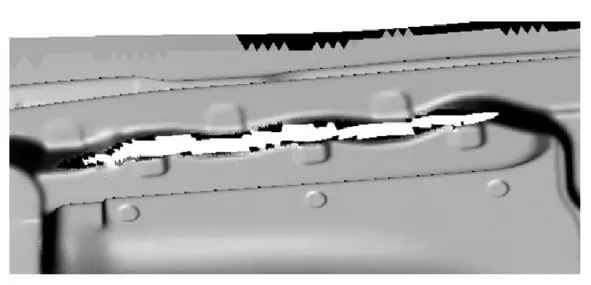

在使用Autoform软件进行仿真模拟之后,可看到制件局部的开裂起皱问题:

图5 局部起皱

图6 局部开裂

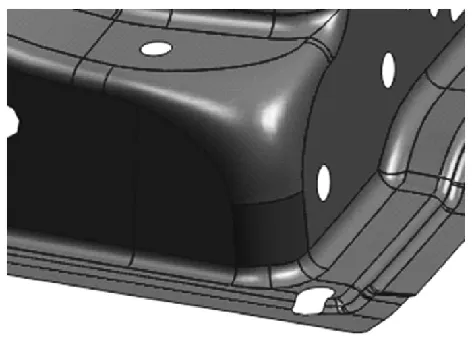

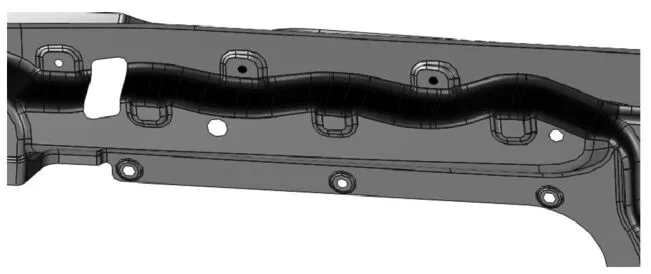

针对这些问题,通过Autoform软件对加工内容进行细微调整,将起皱部分的局部圆角稍作放大,同时将开裂部位的立面角度增大,制件的开裂起皱问题得以消除。

图7 增大圆角消除起皱

图8 增大立面角度消除开裂

图9 调整完毕后的分析结果

3 结语

在制造业,由工艺指导生产,而生产也常常反过来对工艺有所启发。作为技术人员,不仅在产品的开发设计阶段就要考虑到可能对生产造成的影响,还应该多关注在制品已存在的缺陷,并在之后的设计中针对相关问题引入解决方案,通过软件仿真,结合CAE分析,将问题消除在研发阶段,这不仅是对产品的负责,同时也是对客户的负责,这样才能实现最终的双赢。