主减装配合环小车柔性化设计应用

2018-07-26王永安汪卫刚李少博

王永安,汪卫刚,李少博

(陕西汉德车桥有限公司,陕西 西安 710201)

引言

引入自动化线体及自动翻转设备后,大大减轻操作人员的劳动强度,但自动翻转结构设计不合理仍会造成换产繁琐且柔性差、生产准备难度大、夹紧定位不稳定、设备维护成本高等问题。本文的柔性化设计应用主要体现上上述项目的改善。

1 合环小车简介

在主减速器总成装配过程中,能够对主减速器壳总成进行定位夹紧,且沿着一定的轨道进行流转,并将主动轮合件、差速器合件合装在主减速器壳上的运输小车,称为合环小车。

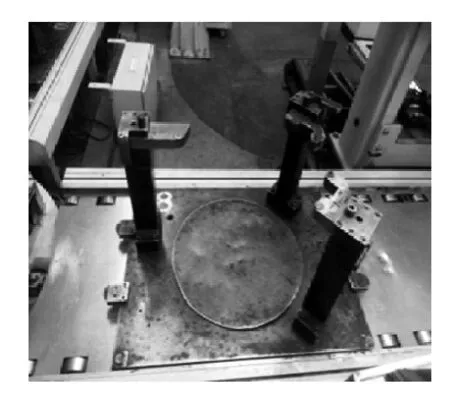

图1 改进前合环小车

图2 柔性化设计合环小车

2 改进前合环小车工艺方案

2.1 流程说明

根据不同产品更换减壳定位板→更换翻转夹具→上件减速器壳→用挡板固定→装配主动轮合件→夹紧减壳合件,翻转180°→装配调整齿侧等→夹紧主减速器总成,翻转180°。

2.2 减速器壳定位夹紧、翻转方案

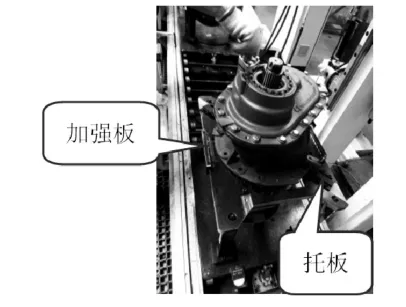

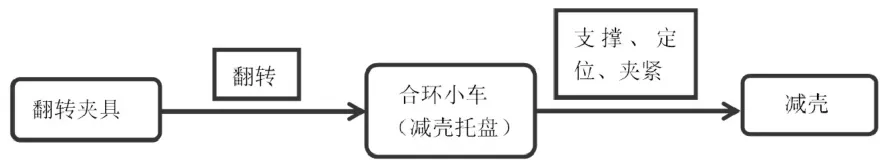

将减速器壳(以下简称:减壳)放在合环小车上,使用3个托板及托板上的2个定位销对减壳进行支撑、定位,使用1个挡板对减壳进行限位。翻转前,首先移开挡板,启动设备,设备下落翻转夹具内侧尼龙块与减壳接触,夹紧减壳完成翻转,再用挡板对减壳进行限位。

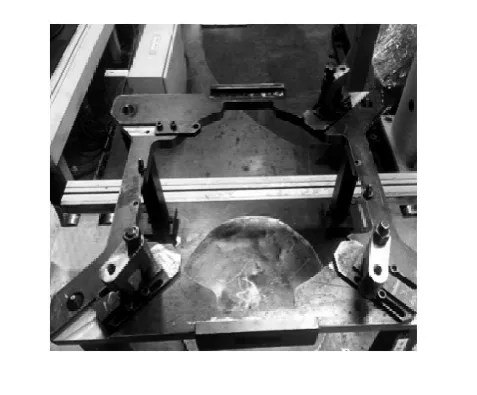

图4 减壳翻转

图3 改进前合环小车减壳支撑

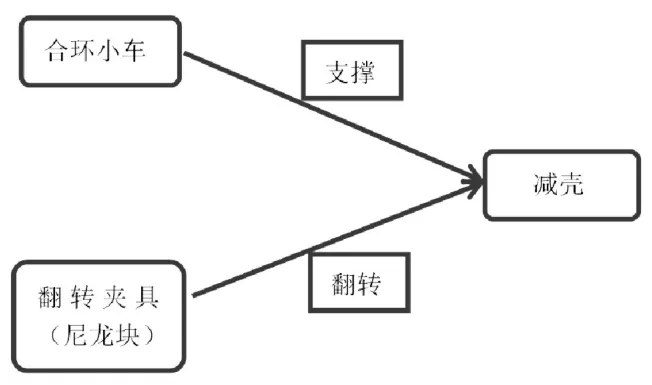

减壳上件时,合环小车主要起到支撑减壳的作用,通过更换不同的托板,来达到不同产品的支撑。减壳翻转时,由翻转夹具内侧尼龙块(修磨)与减壳外表面(铸造)接触完成翻转。尼龙块(修磨)属于粗加工,减壳外表面(铸造)属于粗加工,减壳的翻转夹紧定位是一个粗定位。合环小车、翻转夹具、减壳关系图见图5:

图5 合环小车、翻转夹具、减壳关系图

2.3 产品换产情况说明

合环小车定位位置根据减壳螺栓过孔位置不同而变化,翻转夹具需根据不同减壳外形,使用不同翻转夹具,产品换产时间长,共计用时约8min(需要拆卸16件螺栓、更换3个减壳托板、更换2台设备共计4个翻转夹具)。

减壳外形的不同,翻转夹具设计夹紧的位置不同,合环小车行走在翻转设备下方时停留的位置不同,换产时需要移动翻转设备处卡爪位置和磁簧感应开关位置,2台翻转设备调整时间约30min,换产效率低。

2.4 原小车的缺点

(1)换产效率低且柔性差:换产过程需要拆/装16个螺栓、4个翻转夹具、3个减壳托板等,共计用时约8min;需要移动翻转设备拉抓位置和磁簧感应开关位置,2台翻转设备调整用时约30min,换产效率低。

(2)生产准备难度大:每新增一种产品装配时,需要考虑减壳的定位夹紧、翻转,制作工装数量约 49件,制作 3类形状不一的减壳托板,共计45件,制作2类翻转夹具,共计4件。工装制作时间至少需要1个月,制作周期长。

(3)定位夹紧不稳定,存在安全风险:合环小车使用2个圆锥销进行定位,圆锥销与螺栓过孔间隙大,减壳翻转夹紧、定位是一个粗定位。合环小车在行驶过程及减壳在翻转过程中,均有减壳掉落的情况。

(4)工装数量多,现场管理难度大:根据产品不同,现场共有减壳托板178件,翻转夹具24件;现场需配备2个工装架来放置这些工装,并进行定期保养、维护,不便于现场管理。

3 柔性化设计合环小车工艺方案

3.1 流程说明

根据不同产品调整减壳定位板→上件减速器壳→用压板固定→装配主动轮合件→夹紧减壳合件,翻转 180°→装配调整齿侧等→夹紧主减速器总成,翻转180°。

3.2 减速器壳定位夹紧、翻转方案

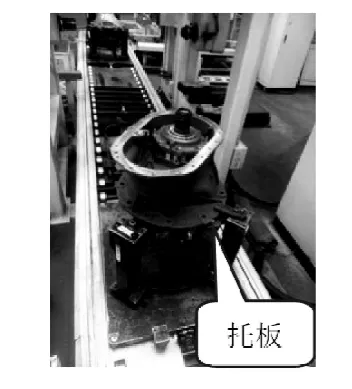

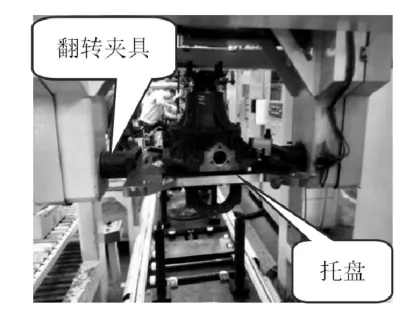

将减壳放在合环小车上,使用3个小车托板、3个压板、1个定位销对减壳进行定位、夹紧。翻转时,启动设备,设备下落翻转夹具与合环小车的托盘加强板处接触,夹紧托盘加强板完成翻转。

图6 柔性化设计合环小车减壳夹紧

图7 减壳翻转

减壳上件时,合环小车的托盘对减壳进行支撑、定位、夹紧,通过移动托板的位置,来达到不同减壳支撑、定位、夹紧。减壳翻转时,由翻转夹具与合环小车的托盘加强板接触完成翻转。翻转夹具与加强板接触内槽由机加工艺保证,合环小车的托盘加强板与翻转夹具配合尺寸由机加工艺保证,减壳的翻转夹紧定位是一个精定位。翻转夹具、合环小车、减壳关系图见下图:

图8 翻转夹具、合环小车、减壳关系图

3.3 产品换产情况说明

合环小车设计时,减壳固定在小车托板上,对所有产品进行模拟,选取相同定位位置,翻转夹具只需要夹紧小车托板同一位置,即可翻转;换产共计用时约2.5min。通过移动减壳托板位置并紧固螺栓,即可满足不同产品的定位夹紧,无需更换翻转夹具。

翻转夹具夹紧的位置相同,合环小车行走在翻转设备下方时停留的位置相同,

翻转设备卡爪位置和磁簧感应开关位置固定好后,换产时无需再进行移动,翻转换产时间0min。

3.4 方案的优点

(1)换产效率高且柔性好:移动减壳托板位置并紧固螺栓即可,无需更换反转夹具,换产时间由8min降低至2.5min,效率提升 68.8%,翻转设备卡爪位置和磁簧感应开关位置确定后,无需再次进行移动调整,换产时间由 30min降低至0min。

(2)生产准备难度降低:每新增一种产品时,只需移动减壳托板位置就可满足装配,无需制作减壳托板、翻转夹具等。

(3)定位夹紧准确:合环小车使用1个定位销进行定位,定位销与螺栓过孔间隙小(1mm),用 3个压板对减壳进行夹紧,减壳翻转夹紧、定位是一个精定位。合环小车在行驶过程及减壳在翻转过程中,稳定可靠。

(4)工装数量减少,现场管理方便:不同产品,现场使用相同托板,相同翻转夹具,托板、翻转夹具与小车、翻转设备为一体,无需更换,线体外部无需放置工装架来存放托板、翻转夹具,管理方便。

4 结束语

4.1 柔性化设计合环小车优点

(1)换产便捷、柔性好:将减壳托板的更换优化为减壳托板的调整变距,将产品零件毛坯多元化定位翻转,优化为工装板单接口定位翻转,换产效率提高。

(2)生产准备难度降低:通过减壳托板的调整变距,翻转工装板,就可满足不同产品的批量生产装配,无新增工装。

(3)定位夹紧准确:将圆锥销的粗定位改为定位销小间隙精定位,将挡板限位更改为使用压板的夹紧结构,将减壳翻转的粗定位更改为精定位,小车运行中夹紧稳定可靠。

(4)工装数量减少,现场管理方便:统一定位、夹紧位置,统一翻转位置,托板、翻转夹具与小车、翻转设备为一体,无需工装架放置额外放置。

4.2 可借鉴思路或理念

工装设计过程中,需要对各类产品减壳夹紧、定位、翻转全过程按照1:1进行模拟,分别找到各类产品减壳共同的定位、夹紧位置,针对减壳的支撑方式、夹紧结构等借鉴现有的工装结构,进行改进优化,化繁为简,工装设计将更加高效、可靠。

关于工装的柔性化设计方面,通过本次优化改进,可以为后续现场多产品混线生产提供较好的改进思路和方法,减少工装数量,降低管理难度,提高换产效率。