汽车侧门升降玻璃的设计研究

2018-07-26王炳飞李超帅林森于波李瑞生

王炳飞,李超帅,林森,于波,李瑞生

(华晨汽车工程研究院闭合件工程室,辽宁 沈阳 110141)

前言

汽车侧门升降玻璃是玻璃升降系统的重要附件,在玻璃升降器的带动下沿导槽密封条上升或下降运动。侧门玻璃的直接配合零件有玻璃升降器与导槽密封条,其配合位置设计不合理易导致玻璃升降出现卡滞、脱槽或异响等问题,并加速玻璃边界对导槽密封条的磨损,影响玻璃升降系统的使用寿命。本文从玻璃升降的原理出发,对侧门升降玻璃的材质、工艺以及结构设计进行分析,为侧门升降玻璃的设计提供了理论依据。

1 侧门升降玻璃的分类

根据汽车安全玻璃的国家标准要求,汽车侧门升降玻璃可采用夹层玻璃、钢化玻璃、中空安全玻璃以及塑玻复合材料[1]。其中钢化玻璃以其较低的生产成本与优异的机械性能成为目前汽车市场的主流应用型式。高档豪华汽车因其对玻璃隔音性能以及安全性能的需求更高,多采用夹层玻璃的型式。随着电动汽车的发展以及汽车轻量化需求的提升,聚碳酸酯玻璃将成为未来汽车侧窗玻璃应用的主流型式。

1.1 普通钢化玻璃的生产工艺与产品特点

钢化玻璃是一种预应力玻璃,为提高玻璃的强度,通常采用加热骤冷的方式在玻璃表面形成压应力层,玻璃承受外力时首先抵消表层应力,从而提高承载能力,增强玻璃自身的抗风压性能、寒暑性能以及耐冲击性能等。

汽车用普通钢化玻璃的生产工艺主要有切割、磨边、钻孔、洗涤、印刷、钢化、附件安装与包装等工序。其中钢化工艺是其工艺过程的关键,玻璃在加热炉中加热到接近玻璃的软化温度后,通过外界施力使其变形的同时将高压冷空气吹向玻璃的两面,使其快速均匀冷却至室温。这种玻璃处于内部受拉,外部受压的应力状态,一旦局部发生破损,便会发生应力释放,玻璃破碎成没有尖锐棱角的小块,不易伤人。

1.2 夹层玻璃的生产工艺与产品特点

夹层玻璃是一种三明治结构,由两片玻璃之间夹一层PVB中间膜构成,经过特殊的高温预压及高温高压工艺处理后,玻璃与PVB中间膜永久粘合为一体。

夹层玻璃的优点是玻璃破碎后,玻璃在中间夹层的作用下仍保持一体性,碎块与PVB中间膜粘合在一起,有效防止了玻璃碎片对乘员的伤害,安全性能得到有效提升。此外,PVB中间膜隔音隔热性能优异,可有效提升车辆的NVH性能与空调性能,但因其生产效率较低且成本较钢化玻璃高,目前多被豪华车所采用。

1.3 聚碳酸酯玻璃的生产工艺与产品特点

聚碳酸酯是一种无色透明的无定形热塑性工程塑料,具有高强度高韧性的特点,耐热性能、抗冲击性能、阻燃性能与尺寸稳定性能优异。相比较钢化玻璃与夹层玻璃,聚碳酸酯玻璃具有以下优势:

(1)轻量化优势。聚碳酸酯玻璃的密度约为1.2g/cm3,无机玻璃的密度约为 2.5g/cm3,考虑聚碳酸酯玻璃略厚于无机玻璃,采用聚碳酸酯玻璃可减重约40%。

(2)安全性能优势。聚碳酸酯玻璃的抗冲击性能远高于钢化玻璃以及夹层玻璃,可以有效防止车窗撞击碎裂和乘客弹出车外造成的人身伤害。

(3)设计自由度优势。聚碳酸酯玻璃采用注塑工艺成型,可实现大曲率复杂型面的玻璃造型。

(4)零件集成优势。聚碳酸酯玻璃可实现玻璃与玻璃夹子等附件一体成型,减小后续连接带来的公差累积,同时零件装配也更加简便。

(5)隔音隔热性能优势。聚碳酸酯玻璃对车内外高频噪音(如发动机燃烧、活塞敲击、进排气、齿轮运行以及轮胎实行等噪声)的减噪效果更好。聚碳酸酯的导热系数约为0.2W/mK,远小于无机玻璃的导热系数0.5~1.0W/mK,隔热性能更加优越,且不易起雾,可以有效降低空调系统的能源消耗,减少碳排放。

2 侧门玻璃与密封条的边界设计

侧门玻璃在玻璃升降器的带动下,沿导槽密封条上升或下降,玻璃边界与导槽密封条的尺寸配合关系是设计的关键。

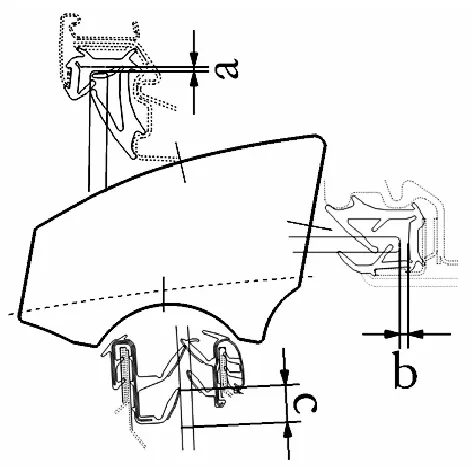

如图1所示,在玻璃与车门上框密封条的配合位置,为减小玻璃上升过程对车门上框的冲击噪音,导槽密封条通常设计缓冲唇边结构对玻璃冲击进行缓冲,玻璃上边界的设计需与上框密封条底边留出缓冲唇边厚度尺寸 a。在玻璃与车门前后导槽边界配合位置,玻璃底边与导槽密封条底边的配合间隙尺寸b需综合考虑车门结构型式、车门制造精度以及玻璃升降器型式进行定义,尺寸b定义过小易导致玻璃升降运行卡滞,定义过大易导致玻璃升降运行晃动量大,甚至出现玻璃脱槽的问题。在玻璃与内外水切密封条的配合位置,尺寸c应满足玻璃运行全工况下不与内外水切密封条唇边脱离贴合,并考虑整车制造公差预留安全长度,在满足功能需求的情况下,尺寸c应尽量减小,利于玻璃装配及整车轻量化。

图1 侧门玻璃断面定义图示

在侧门玻璃沿导槽密封条上升或下降的过程中,玻璃在前后导槽滑动摩擦力偏转力矩的作用下发生前倾或后倾偏转,玻璃圆角位置与导槽密封条底部易产生点面接触,易加速导槽密封条的磨损。为延长导槽密封条的使用寿命,玻璃四个圆角位置设计时通常进行特殊的二次倒角,如图2所示,将玻璃与导槽密封条底部的点面接触优化为线面接触,从而减轻对密封条的磨损。

图2 侧门玻璃圆角位置二次倒角效果图

3 侧门玻璃与升降器的连接设计

侧门玻璃与玻璃升降器的连接型式也是玻璃设计过程中需重点考虑的方面。侧门玻璃与玻璃升降器滑块连接固定的型式主要有以下几种。

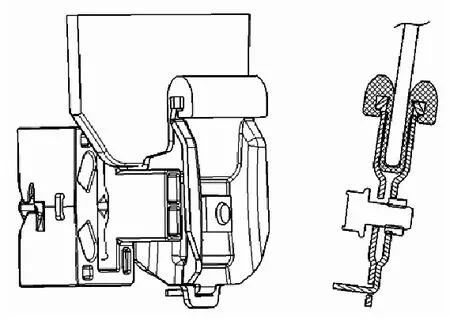

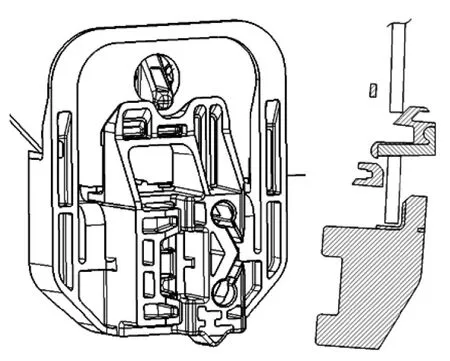

3.1 滑块夹紧玻璃的型式

如图3所示,为玻璃升降器滑块通过橡胶垫片夹紧玻璃的连接型式,采用此种结构型式玻璃无需打孔或粘结过渡夹子,升降器滑块上的玻璃夹子通过螺栓打紧夹紧玻璃实现固定。此种结构型式的优点是:(1)玻璃制造简便;(2)可实现玻璃装配位置的调节,以适应车门制造偏差。缺点是玻璃装配过程中需操作者对玻璃位置进行调节,装配时间长,效率低。

图3 升降器滑块夹紧玻璃结构型式

3.2 自攻螺钉涨紧玻璃孔的型式

如图4所示,为自攻螺钉涨紧玻璃孔型式,采用此种结构型式玻璃需设计安装孔,孔内嵌套塑料卡扣,通过自攻螺钉涨紧塑料卡扣的方式将玻璃与升降器滑块固定。此种结构型式在长时间使用后易磨损松散,导致玻璃运行换向时产生异响,此外对嵌套塑料卡扣的材质耐候性要求较高,否则在干冷环境下易发生脆断。

图4 自攻螺钉涨紧玻璃孔型式

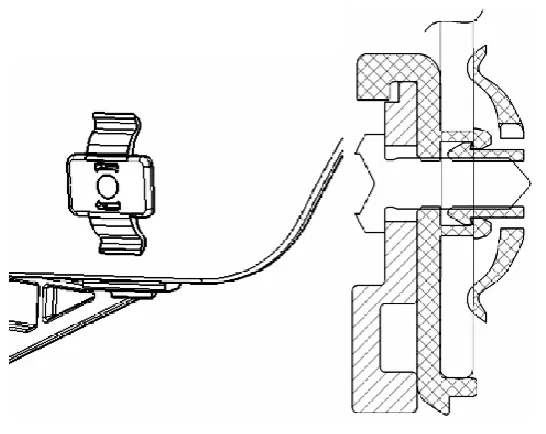

3.3 玻璃粘接塑料夹子的型式

图5 玻璃粘接塑料夹子的型式

如图5所示,为玻璃粘接塑料夹子的型式,玻璃钢化成型后在底部粘接塑料夹子,塑料夹子设计内嵌螺母,通过螺栓打紧与玻璃升降器滑块进行固定。此种结构型式需重点控制塑料夹子与玻璃的粘接定位,定位不准易导致玻璃运行过程中偏磨单侧导槽,加速导槽密封条的磨损。

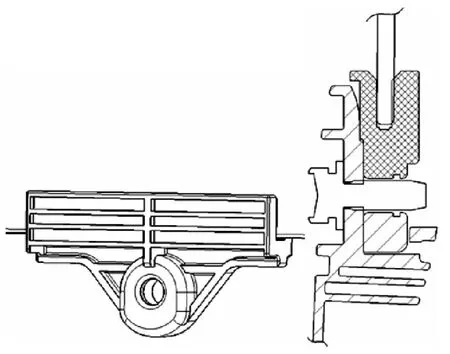

3.4 一触式玻璃固定型式

如图6所示,为一触式玻璃固定型式,采用此种结构型式的玻璃需设计圆形开孔,玻璃升降器滑块上设计坡度导向卡勾,玻璃装配时自上而下落下,玻璃开孔与玻璃升降器滑块导向卡勾卡接固定。此种结构型式的优点是:(1)安装简便,取消打紧螺栓的操作;(2)节省布置空间,车门内板无需设计安装工具空间。(3)车门开孔减少,有利于车门密封性能的提升。缺点是玻璃拆卸需采用特制工具,售后维修不便。

图6 一触式玻璃固定型式

因夹层玻璃多为非钢化玻璃,打孔后易开裂,若采用此种固定型式,需采用塑料夹子进行过渡,塑料夹子一端通过粘接与夹层玻璃固定,一端设计圆形开孔与升降器滑块卡接固定。

4 结论

汽车侧门玻璃与导槽密封条以及玻璃升降器的配合型式与尺寸是侧门玻璃设计的关键,本文从玻璃升降的原理出发,对侧门玻璃与密封条以及升降器的配合型式与关键尺寸进行分析,为侧门玻璃的设计提供了理论依据,可有效防止因设计不合理导致的玻璃升降卡滞、脱槽或异响等问题出现。