纳米颗粒及其接触角对沸腾传热系数的影响

2018-07-25刘藏丹王东民全晓军

刘藏丹, 王东民, 全晓军, 郑 平

(上海交通大学 机械与动力工程学院, 工程热物理研究所, 上海 200240)

近年来,电子产业迅猛发展。手机、电脑等智能硬件的电子芯片集成度也越来越高,而目前制约电子行业发展的一个最大因素就是芯片的散热[1]。目前,电子芯片主要的散热方式仍是传统的风冷、对流散热等。传统的换热工质主要以水、乙二醇等为主,但是这些工质的换热效率均较低,无法满足高热流密度电子冷却的需要[2]。此外,传统方式极易产生大量的颗粒污垢,使得热阻增大、换热降低[3]。纳米流体是一种以纳米级颗粒为核心,将纳米颗粒均匀分散到基液中形成的胶状质混合物[4]。固体粒子形成的胶溶液的导热率远高于液体溶质, 由纳米颗粒形成的纳米流体具有高导热率[5]。研究表明,在一定情况下部分纳米流体能明显提高换热介质的导热系数[6]。制备出高导热率的纳米流体有可能推进其在各个领域的发展[7]。纳米颗粒在加热面上经常以团聚的方式沉积[8],会极大地影响加热面的粗糙度。加热面的粗糙度在一定程度上反映了汽化核心的大小和数目,是影响传热系数的主要因素。 悬浮粒子及其布朗运动通过改变工质的物理性能(导热系数、流体黏度和表面张力等)也会影响沸腾换热整体的换热特性。此外,核态沸腾气泡尺寸对沸腾换热也有重要影响。气泡的运动对沸腾换热有重要作用,如果气泡凝聚得太快,换热效果会下降[9]。部分纳米颗粒有稳定气泡的能力,但亲水或疏水的纳米颗粒均会使气泡不稳定,具有一定疏水性的纳米颗粒可以抑制气泡合并[10],从而提高沸腾换热性能。

通过对具有不同接触角的纳米流体进行沸腾实验,可观察沉积层的形态,并研究纳米颗粒表面润湿性在沸腾期间对加热面上沉积层形态的影响。通过高速相机记录沸腾过程中气泡行为的照片,可清晰地看出纳米颗粒表面润湿性对气泡大小的影响,进而观察到气泡尺寸和纳米颗粒沉积层的形态,中等亲水的纳米颗粒可以增大加热面的粗糙度,抑制气泡合并,进而加强换热。笔者主要研究纳米颗粒接触角对纳米流体沸腾换热的影响,按照接触角的不同,针对纳米流体对流换热过程中的气泡形状、大小以及纳米颗粒在加热面的沉积进行可视化分析。

1 实验装置与方法

1.1 纳米流体的选择和制备

以SiO2纳米流体为工质进行沸腾换热实验。通过两步法合成得到不同润湿性的SiO2纳米颗粒。首先通过Stober法合成SiO2纳米颗粒[11]。通过不同的硅烷对纳米颗粒表面进行改造,得到具有不同润湿性的纳米颗粒。由磺基特性改性的纳米颗粒为强亲水,由具有聚乙二醇基团特性的磺基改性的纳米颗粒为中等亲水。硅烷与纳米颗粒的质量比为1∶1。

选择共混法[12-13]获得分散均匀且稳定性高的纳米流体。实验中使用的纳米流体质量分数为0.04%。在实验准备阶段将一定质量分数纳米流体与去离子水混合,置入超声波共振仪1 h,取出静置0.5 h,使其保持稳定的状态。

1.2 纳米颗粒直径和接触角测量

采用莫尔文仪器(DLS)测量纳米颗粒直径,约为25 nm。纳米颗粒的接触角是直接描述纳米颗粒润湿性的参数[14]。由于对纳米颗粒接触角的测量复杂,一般通过测量干燥层胶体的接触角或测量基体材料的接触角来间接测量对应纳米颗粒的接触角[15-17]。将纳米颗粒融入去离子水,利用超声波共振均匀,再将纳米流体喷洒到玻璃表面,喷涂的纳米流体干燥后,玻璃表面会有纳米颗粒胶体涂层,通过与玻璃表面水平放置的高速摄像仪捕获固着在纳米颗粒胶体涂层上静置去离子水液滴的图像。通过Image J软件分析固着液滴的图像来测量强亲水和中等亲水纳米颗粒的接触角。测量去离子水在该干燥层上的静态接触角,即近似为纳米颗粒表面的接触角[18]。为减少测量误差,多次测量相同干燥层在不同位置的接触角。如图1所示,强亲水和中等亲水纳米颗粒的平均接触角分别约为22°和37°。

图1 强亲水与中等亲水纳米颗粒的接触角Fig.1 Contact angles of hydrophilic and hydrophobic nanoparticles

1.3 实验装置

图2为沸腾的实验系统图,整个装置分为主腔体、加热部分和信息采集部分。

1.3.1 主腔体部分

整个实验系统的主体是由有机玻璃组成的半密封的可视化腔体。腔体内部尺寸的设计值为120 mm×120 mm×120 mm。使用高透光率和强耐温性的有机玻璃制作侧壁,壁厚为5 mm。为保证整个腔体的稳定性与密封性,主腔体侧壁与底板间采用耐高温硅胶进行黏合。此外,腔体上盖板有多个排气孔,主要目的是防止实验后期沸腾情况太过剧烈,造成腔体损坏甚至爆腔,腔体下固定板中间有圆孔,用于安置主体加热装置。

1-强化型玻璃板; 2-冷凝铜管; 3-低温恒温槽; 4-耐温高透玻璃; 5-LED光源; 6-高温油浴恒温; 7-紫铜棒; 8-聚四氟乙烯; 9-电加热棒; 10-T型热电偶; 11-数据处理电脑; 12-排气孔; 13-加热钢管; 14-高速摄像仪(CCD); 15-水平升降台; 16-数据采集器; 17-K型热电偶; 18-高压交流电源

图2 实验系统示意图

Fig.2 Schematic diagram of the experimental system

1.3.2 加热部分

整个加热装置由辅助部分和主体构成,辅助部分主要是恒温槽和油浴循环系统,整体的温度通过恒温循环油浴控制。辅助加热部分的主要作用是保持整个换热过程的环境接近饱和温度,冷凝的循环使纳米流体的浓度保持在恒定范围,降低了液体不断汽化对实验的影响,使误差减小。主体加热部分为用于加热的铜块、电加热棒以及能提供稳定电压和电流的高压电源。

1.3.3 数据采集部分

信息采集部分主要有Agilent 34970A数据采集器、9根T型热电偶和2根K型热电偶组成的温度采集部分,以及LED灯和高速摄像仪组成的成像部分。其中K型热电偶直径为0.35 mm, T型热电偶直径为0.3 mm。

1.4 实验过程

往主腔体加入实验工质,分别为沸腾除气后的去离子水和固定配比的不同接触角的纳米流体。打开Agilent数据采集器,记录实时温度。先打开高温油浴,使温度达到135 ℃左右,再打开水浴循环,水浴出口温度保持在10 ℃左右,使整个腔体维持在饱和温度范围。打开加热棒电源,从10 V开始加热,直至整个水温线和铜加热棒的温度趋于稳定,逐次增加电压并记录温度,同时打开高速CCD记录铜块表面的气泡状况。保持电压每次10 V的增量,一直到140 V左右。记录每个点的温度,尤其是转折点处的变化状况。

实验过程每组为3次,分别是纯净的去离子水在光滑加热面(裸铜表面)的沸腾实验、纳米流体在光滑加热面的沸腾实验以及去离子水在沉积了纳米颗粒的加热面的沸腾实验。

1.5 数据处理

实验材料选择紫铜棒,在0~300 ℃范围内导热系数kCu为393~389 W/(m·K)。热流密度为:

(1)

式中:kCu为紫铜的导热系数,取平均导热系数为390 W/(m·K)[19];T为紫铜棒不同位置处的温度;q为热流密度,W/cm2。

通过K型热电偶测得紫铜棒不同位置处的温度后,采用泰勒级数逼近得到温度梯度。

(2)

式中:T1为加热面下同一轴向的第1个K型热电偶温度;T2为加热面下同一轴向的第2个K型热电偶温度;T3为加热面下同一轴向的第3个K型热电偶温度;Δx为K型热电偶间距,取为5 mm。

换热表面的壁面温度Tw为:

(3)

沸腾传热系数h为:

(4)

式中:h为沸腾传热系数,W/(m2·K);Tliquid为工质温度。

2 结果与分析

2.1 悬浮的纳米颗粒对气泡尺寸的影响

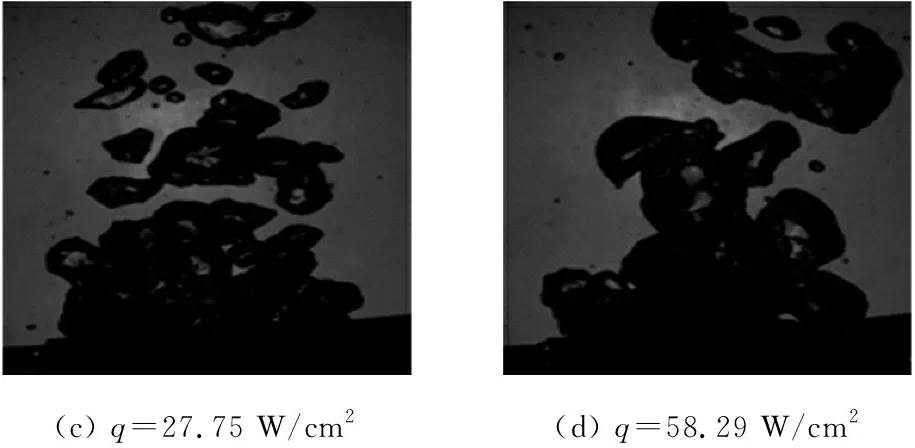

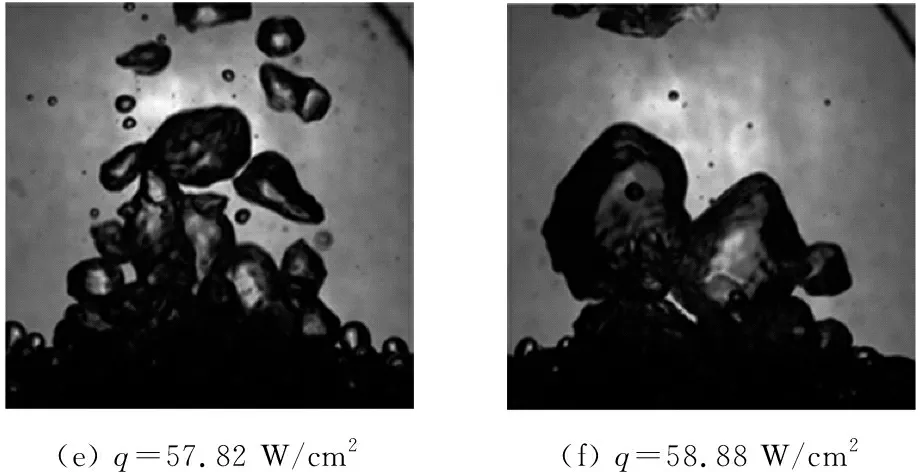

首先进行去离子水在光滑加热面上的沸腾实验,然后进行强亲水和中等亲水纳米流体在光滑加热面上的沸腾实验。图3给出了在大致相同的热通量下主体部分的气泡照片。图3(a)和图3(d)为中等亲水纳米流体沸腾换热的气泡照片;图3(b)和图3(e)为去离子水沸腾换热的气泡照片;图3(c)和图3(f)为强亲水纳米流体沸腾时的气泡照片。

如图3所示,气泡尺寸由气泡脱离时的尺寸和上升过程中气泡的合并共同决定。如果气泡合并被抑制,气泡的尺寸会更小。在中等亲水纳米流体中,气泡的尺寸最小,且聚结成较大气泡的概率最低。由于中等亲水纳米颗粒(具有适当的润湿性)吸附在气液界面处,所以气泡合并被抑制。与中等亲水纳米流体相比,在去离子水或强亲水纳米流体中,气泡具有更大的尺寸,并倾向于合并成更大的气泡。与去离子水相比,强亲水纳米流体中气泡合并没有被抑制,这是因为强亲水纳米颗粒的接触角太小,以致不会被吸附到气液界面处,所以强亲水纳米颗粒对气泡合并没有影响。

(a) q=31.52 W/cm2(b) q=31.56 W/cm2

(c) q=27.75 W/cm2(d) q=58.29 W/cm2

(e) q=57.82 W/cm2(f) q=58.88 W/cm2

图3 不同介质中的沸腾气泡

Fig.3 Boiling bubbles in different media

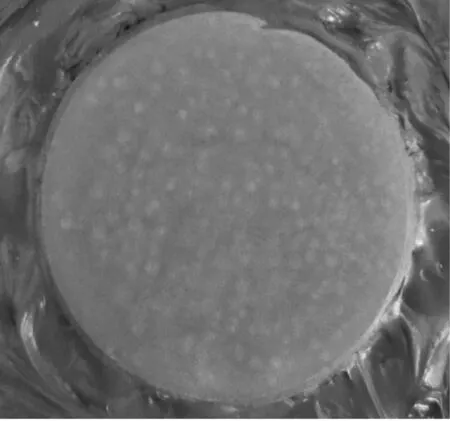

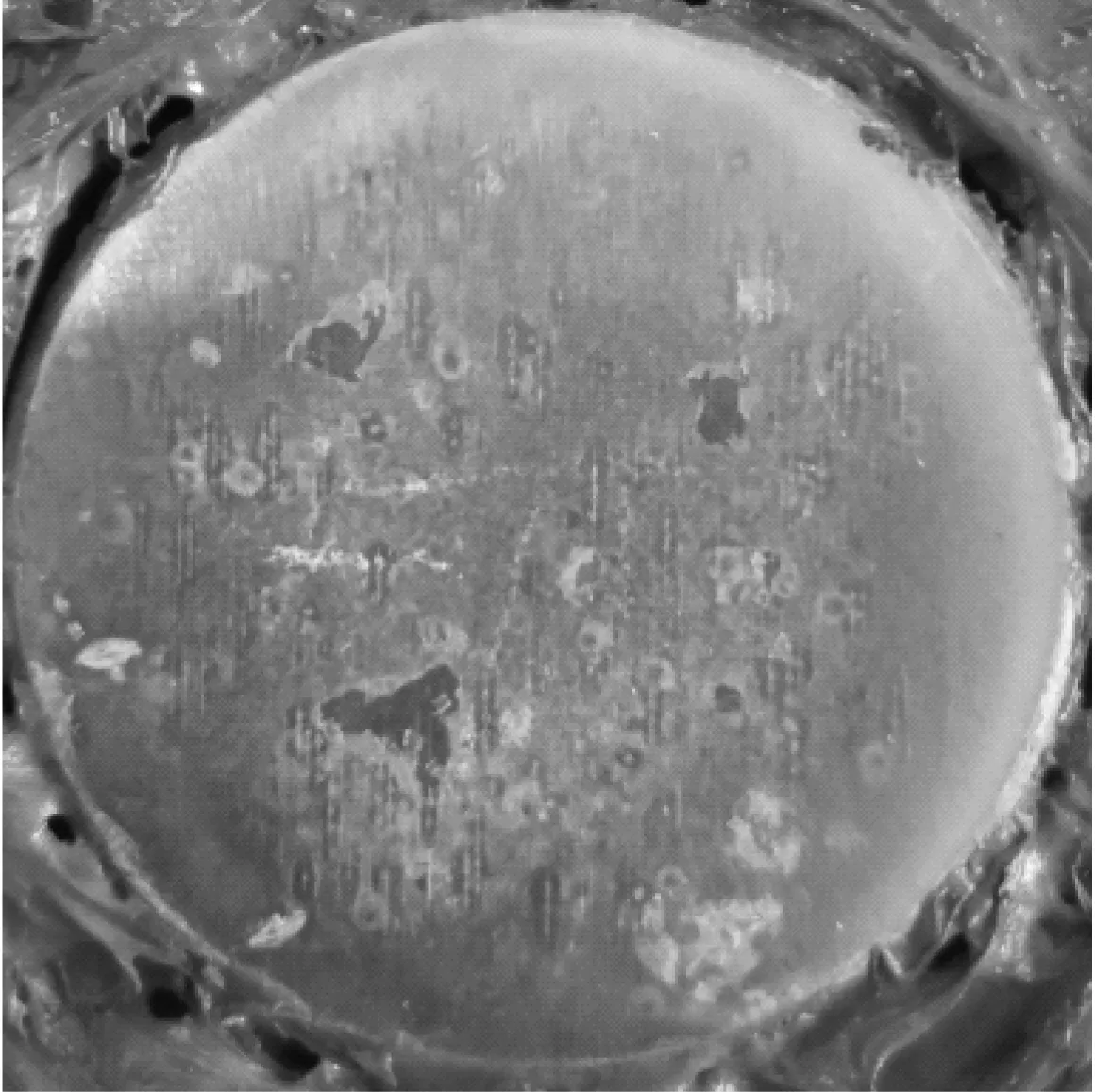

2.2 纳米颗粒在加热面的沉积

为研究纳米颗粒的润湿性对加热面粗糙度的影响,通过粗糙计测量出实验后紫铜棒表面的粗糙度,并进行对比。由于纳米颗粒的接触角不同,不同种类的纳米流体实验后沉淀物的形态也有所差异。如图4(a)所示,进行了强亲水纳米流体的沸腾实验后,加热面沉积了一层很厚的纳米颗粒。如图4(b)所示,中等亲水纳米流体沸腾后,加热面的沉积层极其不均匀且分散,这主要是因为纳米颗粒的接触角不同;中等亲水纳米颗粒沉积层更容易从加热面脱离,一些小块的纳米颗粒沉积层沸腾后被剥离,表明中等亲水纳米颗粒沉积层与光滑加热面之间的吸附力比强亲水纳米颗粒弱得多。利用粗糙计进行测量,强亲水纳米流体沸腾实验加热面的粗糙度从160 nm略微增大至226 nm,中等亲水纳米流体沸腾实验加热面的粗糙度从160 nm增大至977 nm。

(a) 强亲水纳米流体

(b) 中等亲水纳米流体图4 沸腾实验后的样品表面Fig.4 Morphology of the samples after boiling experiment

2.3 纳米流体与去离子水的沸腾曲线和沸腾传热系数

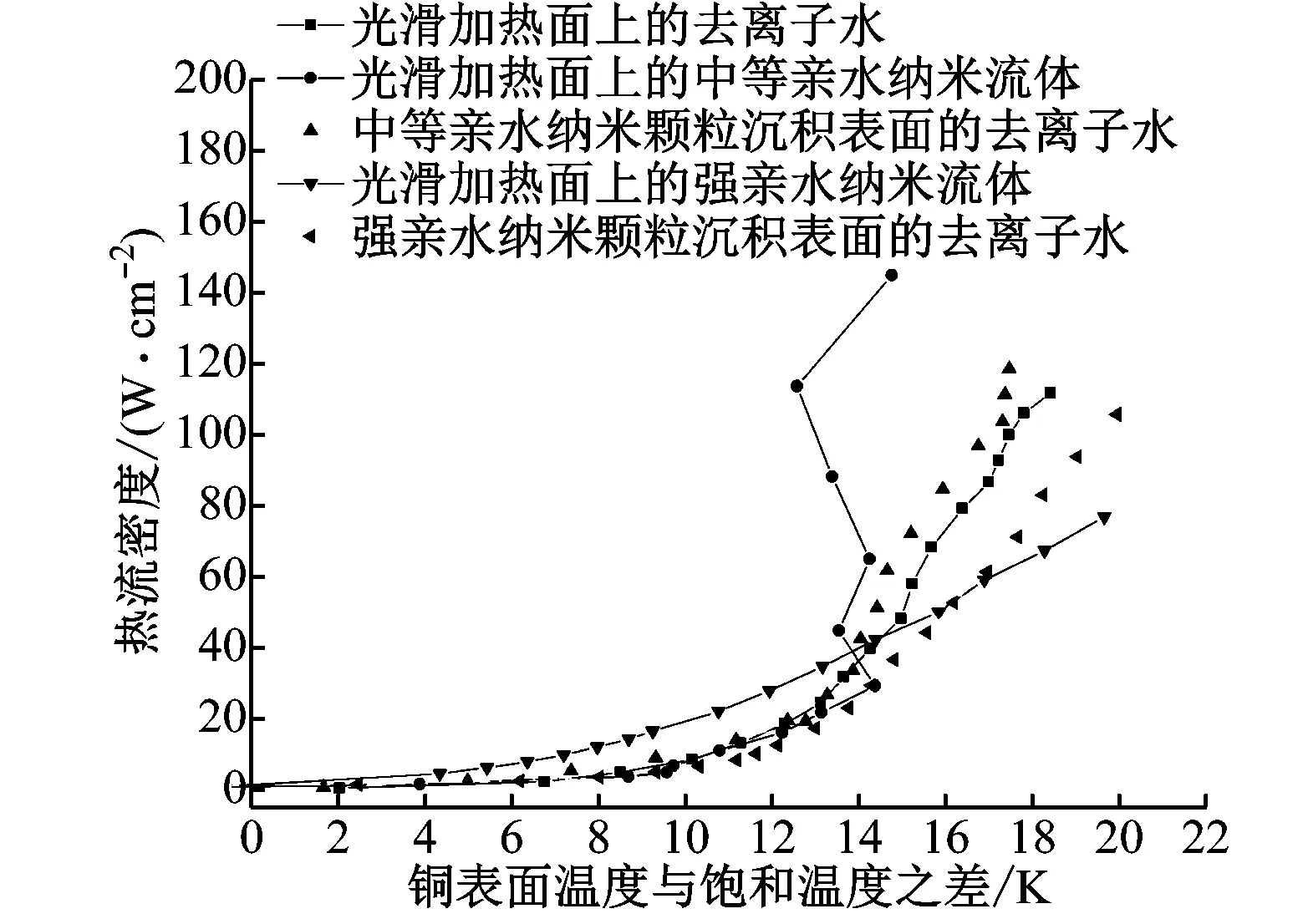

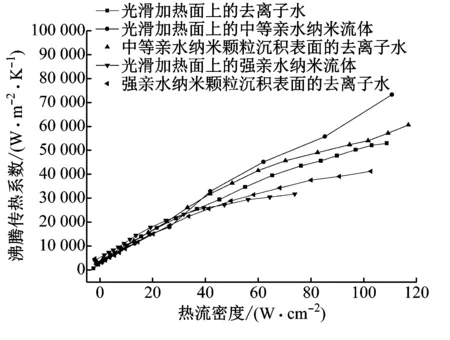

利用去离子水在不同种类纳米流体沸腾后的加热面上进行沸腾实验,并得到沸腾曲线。为探究纳米颗粒接触角对沸腾的换热作用,图5给出了强亲水和中等亲水纳米流体在光滑加热面上的沸腾曲线和去离子水在2种纳米流体沸腾后加热面上的沸腾曲线。由图5可知,2条中等亲水纳米流体的沸腾曲线均移动至光滑加热面上去离子水沸腾曲线的左侧,且其沸腾传热系数均大于去离子水的沸腾传热系数,表明在沸腾状态下中等亲水纳米流体的换热显著增强,临界热通量急剧增大。当热流密度为20~140 W/cm2时,中等亲水纳米流体处于充分沸腾阶段。由于中等亲水纳米流体能有效地增强沸腾换热,随着热流密度的增大,加热面的过热度增加幅度很小。且由于随着热流密度的增大和沸腾剧烈程度的增强,加热面的温度波动也随之加剧,因此在充分发展阶段加热面的过热度波动相较其他情况也更为明显。2条强亲水纳米流体的沸腾曲线均偏移至光滑加热面上去离子水沸腾曲线的右侧,且其沸腾传热系数均低于去离子水在光滑加热面的沸腾传热系数。

由图5(a)可知,去离子水在中等亲水纳米颗粒沉积表面上的沸腾曲线已经移动到光滑加热面上去离子水沸腾曲线的左侧, 而去离子水在强亲水纳米颗粒沉积表面的沸腾曲线移动到去离子水在光滑加热面上沸腾曲线的右侧。由图5(b)可知,去离子水在中等亲水纳米颗粒沉积表面上的沸腾传热系数大于在光滑加热面上去离子水的沸腾传热系数,而去离子水在强亲水纳米颗粒沉积表面的沸腾传热系数小于去离子水在光滑加热面上的沸腾传热系数。中等亲水纳米颗粒沉积表面不规则,比光滑加热面更粗糙,粗糙表面将提供更多活性成核位点。由于纳米颗粒的导热系数比铜低得多,且光滑的强亲水纳米颗粒沉积表面没有提供更多的活性成核位点,因此去离子水在强亲水纳米颗粒沉积表面上的沸腾传热系数小于其在光滑加热面上的沸腾传热系数。

(a) 沸腾曲线

(b) 沸腾传热系数图5 沸腾曲线和沸腾传热系数的变化

Fig.5 Boiling curves and boiling heat transfer coefficients under different conditions

由图5可知,纳米颗粒接触角对沸腾换热的作用主要可归因于2个因素,包括纳米颗粒接触角对沸腾中气泡尺寸和加热面上纳米颗粒沉积层形态的影响。中等亲水纳米流体的沸腾换热得到增强主要有2个因素:一方面是中等亲水纳米颗粒被吸附在气液界面,抑制了气泡合并,因此气泡尺寸较小,且延迟了加热面向膜态沸腾的转变,临界热通量急剧增大;另一方面是吸附在气液界面处的中等亲水纳米颗粒不规则地沉积在加热面,并导致表面粗糙度增大。对于强亲水纳米流体,沸腾换热量减少,这是因为强亲水纳米颗粒不会吸附到气液界面,对气泡间的合并没有影响,且强亲水纳米颗粒在加热面上形成厚且平滑的纳米颗粒沉积层,增大了壁面处的热阻。

3 结 论

(1) 纳米颗粒的接触角对沸腾过程中气泡的尺寸和加热面上的沉积形态有一定的影响。中等亲水纳米颗粒吸附到气液界面,抑制气泡合并,且纳米颗粒的沉积形态为粗糙不平。强亲水纳米颗粒不易吸附在气液界面,不能抑制气泡合并,沉积形态为平滑厚实。

(2) 纳米颗粒及其接触角对沸腾换热具有很大的影响。如果纳米颗粒为中等亲水并且能吸附在气泡的气液界面,沸腾传热系数会增大。另一方面,在加热面上沉积的中等亲水纳米颗粒会增大加热面的粗糙度,产生更多的汽化核心,使沸腾传热系数增大。如果纳米颗粒为强亲水,纳米颗粒将不能吸附到气泡的气液界面,纳米颗粒不仅对气泡稳定没有影响,而且更容易导致加热面上的热阻增大,使沸腾传热系数减小。