高精度柱塞孔抗疲劳制造技术研究

2018-07-25强俊花孙定华

□强俊花 □孙定华

中国航空工业集团公司西安飞行自动控制研究所 西安 710065

1 研究背景

柱塞泵是液压系统中的重要动力元件,其缸体柱塞孔则是关键配合副的组成元素,加工精度、尺寸一致性、表面粗糙度要求非常高。由于柱塞泵高速运转时柱塞孔受到高频交变油压作用,因此需要探索合理的柱塞孔加工方案,以减小交变载荷引起的拉应力和应力强度因数,延迟初始裂纹的产生,降低裂纹的扩展速率,从而达到抗疲劳的目的[1]。

抗疲劳制造技术在不改变零件材料和界面尺寸的前提下,通过在制造工艺过程中改变材料的组织及应力分布状态来提高零部件的疲劳寿命,是一种先进制造技术[2-4]。研究抗疲劳制造技术的思路主要有四种:①合理选材,提高加工精度,降低表面粗糙度值,尽量减小应力集中;② 在金属材料表面层,特别是局部应力集中的薄弱部位,引入高的残余压应力;③细化材料表面层显微组织,细化亚晶粒,减小材料内部组织非金属夹杂物和杂质的含量;④在保证构件芯部具有足够强度的前提下,提高材料表面层的硬度和强度。机械加工方法利用冷变形技术,对孔进行冷挤压强化,使金属材料表面产生加工硬化,并形成较大的残余压应力,因而可以避免疲劳应力作用下裂纹的形成,并抑制裂纹的早期扩展,从而显著提高机械零件的抗疲劳断裂能力。主要机械加工方法有滚压、挤压、喷丸、抛光处理等[5-9]。

为减小传统加工制造方法对缸体零件互换性、柱塞泵容积效率、产品噪声及系统寿命等的影响,笔者对柱塞孔滚压、挤压加工方案进行研究。

2 内孔滚压

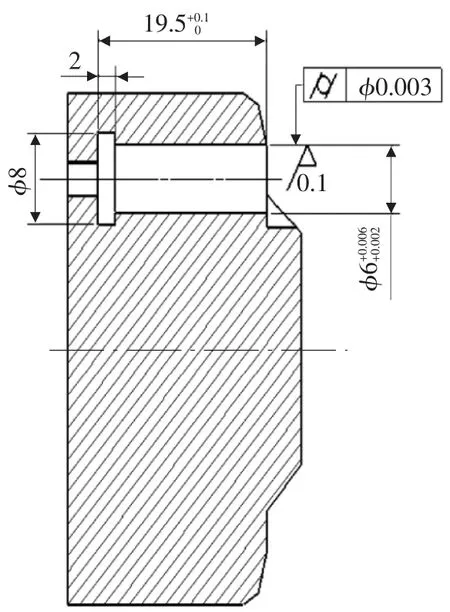

▲图1 缸体柱塞孔加工图

图1所示为某缸体柱塞孔加工图,该缸体材料为锡青铜,采用周向多孔柱塞的设计形式,孔径要求深度17.5 mm范围内保证圆柱度φ0.003 mm,粗糙度值0.1 μm。

▲图2 内孔滚压刀具

使用如图2所示的内孔滚压刀具,在滚压过程中,采用高硬度滚柱对金属材料柱塞孔表面施加一定的压力,在柱塞孔表面波峰处产生塑性变形,将柱塞孔表面上的加工纹理“熨平”,修正表面微观几何形状,提高表面粗糙度等级[10]。

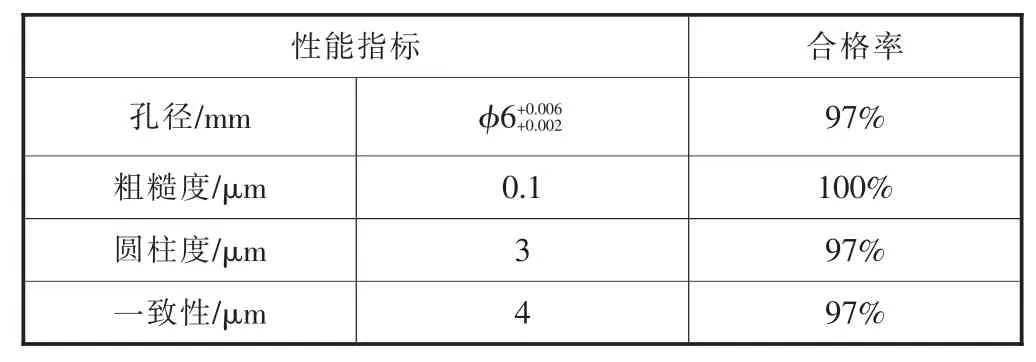

滚压前孔径余量为0.01 mm,滚压刀具的转速为1 200 r/min,进给量为240 mm/min,加工试验结果见表1。

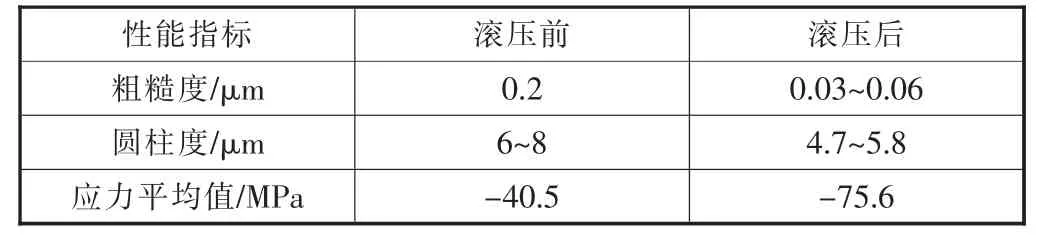

表1 内孔滚压加工试验结果

由表1可见,内孔滚压加工可明显改善孔的表面质量,显著提高孔的表面粗糙度等级,并微量改善孔的形状。另一方面,加工盲孔易出现孔口孔径大、孔底孔径小的锥度现象,且孔的圆柱度较难进一步提高,滚压加工表面的压应力显著增大。

虽然内孔滚压方法使柱塞孔表面质量、表面压应力得到提高,在一定程度上提升了柱塞孔的抗疲劳性能,但是滚压刀具加工盲孔时易造成孔径变化,不能保证同批零件孔径一致性φ0.004 mm,同时,有效深度范围内存在锥度,不能满足圆柱度φ0.003 mm的要求。因此,需要继续探索既能保证尺寸精度、形位公差,又能提高疲劳性能的加工方案。

3 无刃铰削

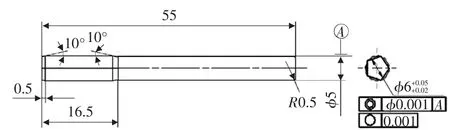

无刃铰削对金属材料产生挤压作用,诱导产生残余压应力,其机理与冷挤压、滚压工艺相似。应用无刃铰削加工方案加工图1所示缸体柱塞孔,在查阅相关文献资料和对刀具进行调研的基础上[11],特制硬质合金无刃精铰刀,如图3所示。

▲图3 硬质合金无刃精铰刀

3.1 加工过程

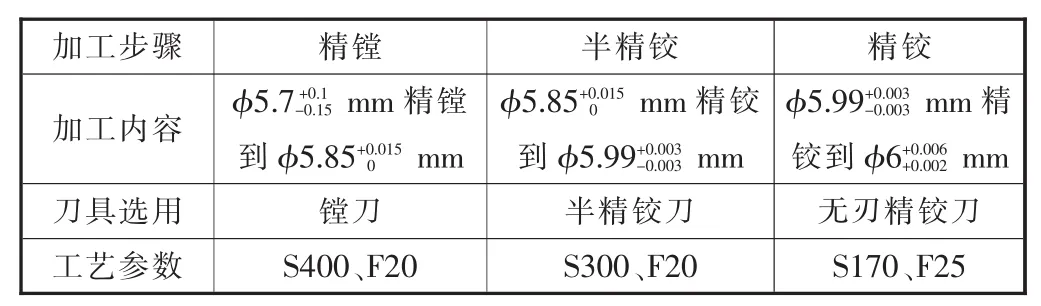

在精密车床、高速数控铣床、铣削加工中心、精密镗铣加工中心等多种机床上试验,最终选用精密镗铣加工中心,冷却液选用过滤的水基乳化液,工艺过程见表2。

3.2 结果分析

采用精镗、半精铰、精铰工艺流程加工φ6 mm柱塞孔,对所加工柱塞孔逐一测量,共126只。为保证测量的准确性,选用气动量仪、精密圆柱度量仪、粗糙度量仪对柱塞孔的加工精度及表面粗糙度进行测量,测量结果见表3。选用残余应力测试仪对表面应力进行测试,应力均值为-188.5±10 MPa。

表2 无刃铰削加工柱塞孔工艺过程

表3 无刃铰削加工试验结果

测量结果显示,除个别孔由于圆柱度超差导致孔径超差外,其余同批柱塞孔孔径均在要求范围内,满足互换性要求,且表面粗糙度值稳定在0.06~0.08 μm。此外,无刃铰削的孔表面应力均值比滚压后呈现倍数级增长,可见无刃铰削加工方案既能满足柱塞孔精度及粗糙度要求,又能提高孔的抗疲劳性能,符合设计指标及使用要求,加工合格率达到97%以上。

3.3 加工要点

使用无刃铰削方法实现柱塞孔的最终成形加工,需按照精镗、半精铰、精铰的工艺步骤进行。其中,镗刀用于修正孔的形位精度,半精铰刀将孔径一致性稳定地控制在φ0.004 mm以内,无刃精铰刀完成表面成形并诱导产生残余压应力。

采用无刃铰削加工,所选用的刀具必须满足相应的精度要求。无刃铰削前,必须清理刀具上的切屑,用气枪吹净内孔,防止孔壁划伤。所使用的冷却液必须经过滤纸过滤,防止杂质进入加工系统。

4 结束语

对于使用环境复杂的柱塞孔而言,既有非常高的设计性能要求,又有特殊的抗疲劳性能要求。通过加工试验比较了内孔滚压、无刃铰削在柱塞孔加工中的优缺点。

试验表明,内孔滚压加工虽然可以显著减小表面粗糙度值,改善抗疲劳性能,但由于所加工孔内存在锥度,圆柱度难以达到要求;而通过加工设备优选、冷却系统控制、刀具设计、工艺过程探索,无刃铰削技术可成功应用于高精度柱塞孔的加工,既满足了柱塞孔的精度及粗糙度要求,又提高了孔的抗疲劳性能,一次加工合格率达到97%以上。

在充分考虑机床系统精度、冷却装置、刀具精度、工艺过程等因素后,无刃铰削技术现已在其它柱塞孔加工中多批次应用,过程稳定,验证了加工方案的可靠性,值得推广。