利用刀具装置在数控车床上加工键槽方法的探索

2018-07-25卢明扬

卢明扬

(茂名市高级技工学校,广东 茂名 525000)

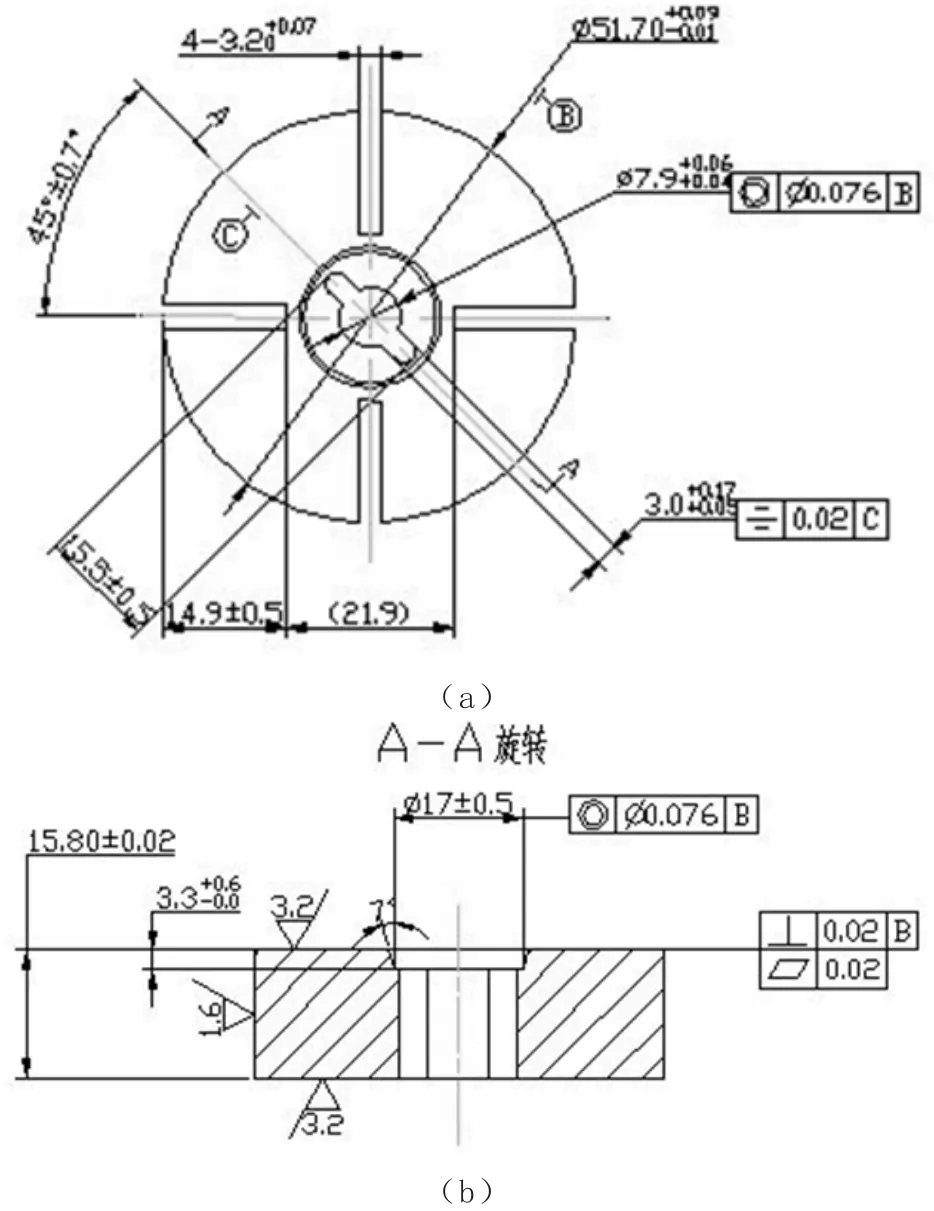

按一般工艺方法加工,如图1所示工件。首先用车床加工外圆及内孔,再用铣床、插床或刨床等机械设备加工内C型键槽,然后用专用心轴装在分度头上,同样要用铣、插或刨的方法加工外圆A型键槽。该工艺方法,需要经过多次装夹,更换不同设备,无法保证工件加工的精度,并且加工效率低。

图1

1 情况简介

为了保证工件的加工精度,提高加工效率,我们根据车、铣削加工原理,成功设计出了一种小型简易铣削动力头,利用该铣削动力头配合相应的加工程序,能一次性完成如图1所示的零件。

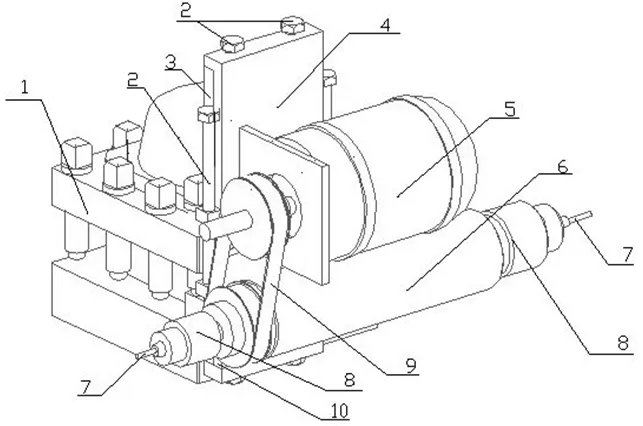

经过实践证明,用铣削加工沟槽类工件是一种比较理想的工艺方法,不但加工质量好,而且工作效率也高。尤其是采用合适的铣刀,可以很方便、容易地在圆轴上加工出所需的A、C型键槽。由此可知,只要采用有效的传动方式,处理好铣刀的动力传动路径,研制出小型化工具,对一般圆轴上的键槽,用铣刀来加工键槽可行。基于此,根据铣削加工的原理,成功设计出了本装置,作为专用工具安装在数控车床上使用,用来增加X、Z轴的铣削加工能力,增加了数控车床X、Z轴方向为铣削使用,达到了理想的A、C型键槽的效果。其机构简图如图2所示,具体使用方法如下:

图2

固定板:使刀具夹紧并且能顺利安装刀架。

调节板Ⅰ、调节板Ⅱ及调节螺钉:调节板Ⅰ调节电机与传动器松紧;调节板Ⅱ调节传动器中心及水平方向。

电机:驱动铣刀作用。

传动器:在传动器两头安装铣刀夹头,方便替换。

皮带:使电机与传动器转动,使铣刀有铣削作用。

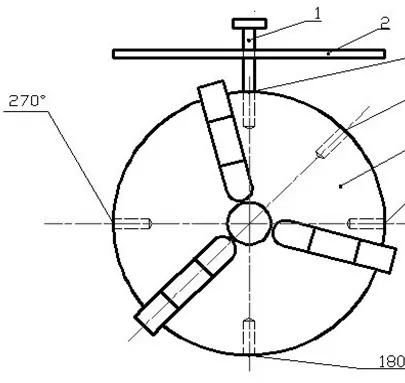

在卡盘上分别钻4个90º和1个45º的定位孔,再在主轴头上安装1个带通孔的定位板,如图3所示。

2 加工工艺

(1)加工外圆及内孔,首先用尾座手动钻为φ7.9的小内孔深为20;再用程序O001程序车削外圆加工外径φ51.7、长为 20 及内孔φ17×3的台阶孔。

(2)加工A型槽用图3的卡盘分度0°与主轴头的定位板定好位,配合刀具装置(图2)用程序O002铣削第1条A型键槽。加工完后,再用图3的卡盘分度90°、180°、270°分别与主轴头的定位板定好位,及配合刀具装置(图2),同样用程序O002铣削第2、3、4条A型键槽。

(3)加工内孔的C型键槽,在图3卡盘分度45°与主轴头的定位板定好位,配合刀具装置图2用程序O003铣削完成C型键槽。就这样用刀具装置顺利完成A、C型键槽。

(4)最后用程序O004程序来切断总长为15.8的完整零件。

(5)程序设计。

图3

3 使用注意事项

(1)根据铣削动力头的传动器结构,切削时受力较大,但有效截面却较小,故应采用较好的材料,并辅以适当的热处理,建议采用45钢或40cr调质钢处理。同时尽量采用锥变轴承,能减少轴向窜动,保证零件的精度及质量。

(2)为了能使传动器传动平稳和降低噪声,最好采用同步皮带来传动,能保证传动器的铣削动力和稳定。

(3)采用加工进给方式时,应首先调整好传动器与主轴的平行度及垂直度,防止键槽出现不应有的斜度,影响加工质量。

(4)加工时数控车床主轴一定用图3所示的锁定装置来锁定可靠,彻底消除不利的间隙,防止主轴产生径向和轴向窜动,以免起振动和影响加工质量。

4 结语

本文介绍的是A、C型键槽加工方法和相应的专用工具,具有构思新颖、原理正确、结构简单、使用方便、制造容易等特点,能在数控车床上方便地加工出A、C型键槽,因此特别适合中小型企业使用,利于其顺利完成这类产品。此外,它还有许多扩展功能,如利用刀具装置可加工出倾斜的键槽,在车床主轴上增加分度头,能加工出花键及孔等,使用方便灵活,可满足多种不同的需要。实践证明,该方法具有较大的实用价值,可以推广应用。