离心通风机性能优化

2018-07-25潘益宁

潘益宁

杭州电子科技大学机械工程学院,浙江 杭州 310018

随着国内对能源需求的不断增加,风机在金属矿山、煤炭工业、钢铁工业和电力行业的市场不断扩大,这也导致风机能耗不断增长[1]。研究提高风机性能的方法,减少风机用电量对节约能源具有重要意义。近年来,席光等提出了近似模型方法在叶轮机械气动优化设计中的应用[2];李景银等在近似模型方法的基础上提出了控制离心叶轮流道的相对平均速度优化设计方法[3];kim,Jin-hyvk[4]进行了分离叶片对风机气动性能更有益的分析;Polanský,Jirí[5]对前向叶片离心风机进行了气动性能预测分析;简晓书等[6]确定了一款小型后向离心风机叶轮叶片出口宽度尺寸。这些研究进一步表明离心风机各部件对整机性能有显著影响,而不同的风机内部流场规律也不尽相同,当前对于离心内部流场的研究成果通用性不足。本文主要研究一种新型风机VE100内部流场的规律,采用风机进口试验测试与数值分析结合的方法,进一步阐述风机内部流场的特性,为同系列高效离心通风机设计及制造提供指导。

1 原风机结构及性能分析

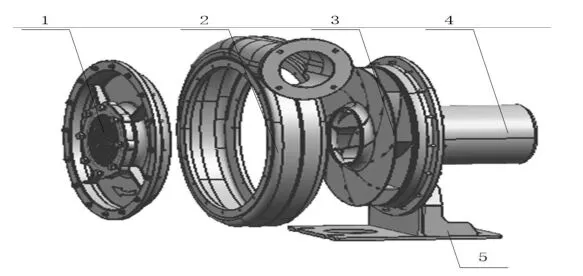

图1 离心通风机VE100示意图Fig.1 Centrifugal fan VE100

本文采用某公司型号为VE100的离心通风机(图1)。该离心风机主要由叶轮、蜗壳、电机以及集流器等几部分组成。现有风机在所需工况流量700 m3/h处,压力为1780 Pa,效率较低,难以满足流量且P-Q曲线在工况流量附近压力值变动较大。因此,对风机性能进行优化,以提高工况流量附近的压力值。现有风机叶轮的进口尺寸140 mm,叶片的平均进口直径148 mm,叶轮出口直径380 mm,厚度29 mm,叶片数目为8,叶片厚度2 mm。

风机的测试结果如表1所示。原风机压力曲线稳定工作区间较窄,在工况流量700 m3/h处,全压为1780 Pa,效率较低,且工况点附近压力值变化明显,不利于风机的实际工作。因而,需根据工况点附近压力曲线平稳,工作效率较高的基本要求对已有风机进行性能优化设计。

2 风机性能优化

针对原风机的性能优化过程,以不改变风机原有加工模式为基础,主要对风机叶轮进行优化。考虑原有风机的效率,主要对风机叶轮叶片进出口角度、叶轮叶片数以及叶片厚度进行结构优化。

根据风机设计以及风机流体损失验证过程,首先对叶轮厚度进行校核。针对平盘式风机叶轮设计,风机叶轮厚度b1=b2,可以由公式(1)确定:

S1为叶轮进口与风机进口气流速度比,根据查阅资料[7]推荐确定速度比为1.1,经过计算,叶轮厚度值与实际29 mm相符,因而不改变风机叶轮厚度。进一步针对风机进出口角度进行优化,原有风机叶轮叶片进口角27°,出口角40°。在工况流量Q0为700 m3/h时,根据公式(2)求得气流在风机各通道的轴线平均速度。

查阅资料确定叶片进口空气充满系数k为0.835[8],由公式(2)估算叶片进口流道轴线平均速度为17.27 m/s,周向速度u1为23.86 m/s,由公式(3)气流角度β’1为35.89°,在设计叶片进口几何角时,需要考虑叶片本身厚度及角度对叶片流道的影响,即叶片进口阻塞系数τ1,因而需要在预估气流角度上加一个冲角i=0~8°,在此初定叶片进口几何角度β1为36°。根据经验数值,在此基础上将叶轮出口数值定为35°,对于叶轮叶片数,可根据Eck公式求出为9片。气流流入叶片中时,由于阻塞系数τ1,流道面积减小,速度变大,流道入口速度可由公式(5)求出c'1为18.34 m/s,将速度迭代至公式(3)中,可以再次得到叶片进口处气流角度为37.55°,得出结果和气体入口几何角度差值,即气流冲角较小即可停止迭代,最终确定叶片进口角度β1为38°。由此可以得出叶片的圆弧半径Rk=308 mm,叶片的中心圆半径R0=203 mm。

3 风机内部流场分析

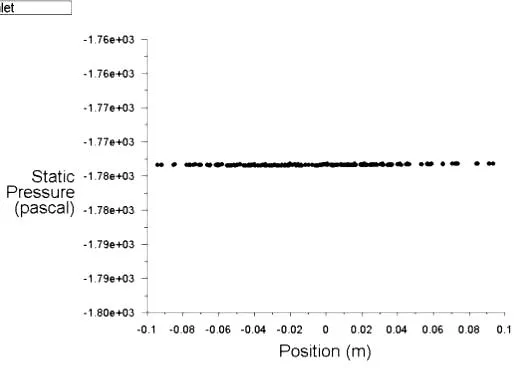

首先根据原风机以及优化后的风机分别建立流场模型,通过FLUENT对风机流场进行数值计算以及风机内部流场分析。在进行风机性能分析过程中,可以由风机进口静压值代替风机全压。优化前后风机在工况点的全压值分别为图2和图3所示的1780 Pa和2050 Pa。

图2 原风机工况点进口静压值Fig.2 Static pressures of original fan at operating point entrances

图3 优化后风机工况点进口静压值Fig.3 Static pressures of optimized fan at operating point entrances

3.1 速度对比

如图4所示分别为优化前后风机内部速度分布图。首先从速度范围进行分析,风机优化前在最大速度69.5 m/s大于风机优化后的最大速度66.2 m/s,同样流量下最大速度值的减小说明优化后风机气流分布较为均匀。风机叶轮作为风机最为关键的部分,风机叶轮的性能很大程度反映了风机的整体性能。对优化前后叶轮速度分布进行分析,可以发现,气流在叶轮轮盖入口处产生涡流,在叶轮出口处,尤其是在蜗壳出口相反的一侧,产生较为明显的涡流现象,可以发现气流的紊乱主要发生在气流从集流器流道进入叶轮流道的过程;优化后叶轮在进口处气流低速区域减小,平均速度增大,最大速度减小,整体气流流动情况较好。

图4 风机速度分布对比图Fig.4 Comparison of speed distributions of fans

3.2 压力对比

图5 优化前后风机静压分布对比图Fig.5 Comparison of static distributions of fans before and after optimization

如图5所示,为优化前后离心通风机的静压分布。从图中可以看到由于离心风机是按照进气试验过程中的离心风机流场状态进行仿真,因而在风机出口处气流和大气层相同,静压为0,而在风机进气口处,风机的静压为负值,该值表明风机优化前后的整体全压值分别为1780 Pa和2050 Pa左右。优化后风机气流流场在蜗壳内静压值较小,表明对于叶轮出口角度的改造较为有利。叶片数增多较为有效的减小叶轮内二次流现象,使得整体静压性能提高。对于叶轮进口角度的改造,有效的减少了气流在叶轮入口角产生的冲击损失,提高了工况流量处风机的压力值。

4 实验数据对比

图6 风机进口试验图Fig.6 Test at entrance of fan

图7 优化前后风机P-Q曲线对比Fig.7 Comparison of P-Q curves of fan before and after optimization

根据国家标准GB/T 1236-2000,对优化风机进行如图6所示进气试验测试,得出如表2所示的测试数据。将测试数据与FLUENT数值分析结果进行对比,发现在工况流量处的结果相符。优化后风机效率最高点在工况流量700 m3/h处,且工况流量附近压力值较为平缓,满足设计要求。风机整体性能较原风机提高8%左右,在工况流量处压力值提升15%左右。如图7所示,为优化前后风机P-Q曲线对比图。

表2 优化后风机测试数据统计Table 2 Testing data statistics of fan after optimization

5 结 语

本研究针对一种新型风机VE100,提出以进气试验与FLUENT仿真相结合的方法来探索其内部流场的规律,结果表明:

(1)平盘式的风机叶轮设计,致使叶轮流道内截面积逐步增加,在叶轮流道出口处极易产生二次流,增大流体损失;此外叶轮出口角度改变对于气流在蜗壳内流动影响较大;

(2)通过对比优化前后风机的速度矢量图和静压分布矢量图,可以得出风机进口角度对于风机工况流量影响显著,主要原因为非工况流量产生较大的冲击损失,进而得到了风机内部流场的一般规律。