提高发电厂液氨系统安全运行的措施

2018-07-24陈增润

陈增润

(国家电投集团河南电力有限公司开封发电分公司,河南 开封 475000)

0 概述

随着现代工业生产的发展和人民生活水平的提高,防止大气污染已成为重点工作。我国要求新建火电厂必须同步建设脱硝设施,要求已投产的电厂通过技术改造安装脱硝装置,并同步出台了脱硝电价补贴政策和有史以来最严格的《火电厂大气污染物排放标准》,对火电厂的烟尘、二氧化硫、氮氧化合物排放提出了更高的要求。

1 烟气脱硝改造简介

为响应国家号召,某公司对机组进行烟气脱硝改造。该公司2×600 MW机组均采用东方锅炉(集团)股份有限公司生产的DG-1900/25.4-Ⅱ1型超临界变压直流炉、单炉膛、内螺纹螺旋管圈水冷壁、一次中间再热、平衡通风、露天岛式布置、固态排渣、全钢构架悬吊结构Π型锅炉。

机组每台锅炉出力为1 950 t/h蒸汽,烟气量2.213 4×106N·m3/h(干态、6 %含氧量、标准状况、设计煤种,省煤器出口)。烟气脱硝装置的出力按单台锅炉100 % BMCR工况设计,烟气脱硝装置SCR系统应能在锅炉烟气温度316—427 ℃条件下连续运行,烟道部分最大允许温度为430 ℃;当烟气温度低于306 ℃时,停止喷氨。

该公司烟气脱硝改造工程进度:1号机脱硝装置于2013-11-15实现168 h试运行,2号机脱硝装置于2014年3月底实现168 h试运,脱硝系统与脱硫改造工程同步完成。烟气脱硝采用“高含尘布置方式”选择性催化还原脱硝(SCR)法、双烟道双反应器无脱硝旁路布置方式,还原剂采用氨。改造后,脱硝率不低于81 %(NOx为标准状态,6 %含氧量,干基),100 %烟气脱硝,脱硝设备年利用小时为6 500 h,装置可用率不小于98 %。

2×600 MW机组烟气脱硝用氨作为脱硝还原剂,1套脱硝剂储存、制备、供应系统为2台机组公用。该系统的液氨储存能力为2×110 m3,液氨蒸发能力为2×400 kg/h。

2 氨区系统介绍及设备规范

2.1 液氨简介

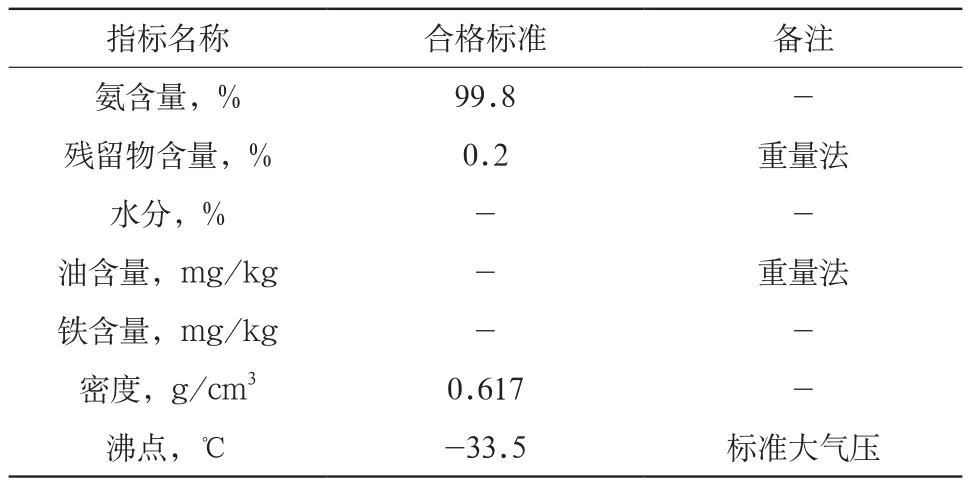

脱硝装置使用的液氨品质符合国家标准GB 536—2017《液体无水氨》的要求,如表1所示。

表1 液氨品质参数表

(1) 液氨危险性类别。液氨是第2.3类有毒物体。其火灾爆炸危险性类别为乙类,与氟、氯等能发生剧烈反应,与空气混合到一定比例时,遇明火能引起爆炸,其爆炸极限为15.5 %—27 %。低浓度氨对呼吸道粘膜有刺激作用,高浓度氨可引起组织溶解性坏死,皮肤及上呼吸道粘膜化学性炎症及烧伤、肺充血、肺水肿及出血等。

(2) 氨中毒症状。轻度中毒:眼、口有辛辣感,流涕、咳嗽,声音嘶哑、吞咽困难,头昏、头痛,眼结膜充血、水肿,口唇和口腔、眼部充血,胸闷和胸骨区疼痛等。重度中毒:吸入高浓度氨时,可引起喉头水肿、喉痉挛,发生窒息;与外露皮肤接触可出现II度化学灼伤,眼睑、口唇、鼻腔、咽部及喉头水肿,粘膜糜烂、可能出现溃疡。

(3) 液氨属于易燃易爆危险品。液氨储存量超过10 t,即为重大危险源。用氨作为脱硝还原剂的电厂必须有严格的安全保障和措施。液氨在厂内构成重大危险源,在厂外运输中对社区和环境构成流动危险源,在安全方面具有特殊的要求。随着安全和环境风险管理的加强,应提高脱硝系统运行和检修工作的监护级别,防止不安全事件的发生。

2.2 氨区简介

脱硝系统包括脱硝岛(脱硝区和氨区),氨区按2×600 MW机组锅炉100 % BMCR工况液氨耗量,设置2个110 m3的液氨储存罐,设置2个蒸发能力为2×400 kg/h的液氨蒸发器。液氨蒸发用热源为温度为350 ℃、压力为4.4 MPa的冷再过热蒸汽,蒸汽经自力式调节阀后进入液氨蒸发器,进入液氨蒸发器的蒸汽压力为1.6 MPa。另外,设置2个氨气缓冲罐稳定压力。

液氨储存、制备、供应系统包括液氨卸料压缩机、液氨贮罐、液氨输送泵、液氨蒸发器、氨气缓冲罐、稀释风机、混合器、氨气稀释罐、废水泵、废水池等。系统提供氨气为脱硝反应使用。

液氨由液氨槽车送来,利用液氨槽车自身压力及氨卸料压缩机增压的方式,将液氨由槽车输入至液氨储罐内贮存,并利用液氨储罐与液氨蒸发器之间的压差,将液氨储罐中的液氨输送到液氨蒸发器内。在液氨蒸发器内,通过盘管加热水、换热管加热液氨,使液氨蒸发为氨气(冬季通过液氨输送泵将液氨输送到液氨蒸发器),并通过氨气缓冲罐来稳定其压力后经管道送至稀释系统稀释,最终送入脱硝系统。液氨储罐及氨气蒸发系统紧急排放的氨气则排入氨气稀释罐中,经水吸收后排入废水池,再经由废水泵送至电厂化学废水处理系统处理。氨站设置氮气吹扫、置换系统,液氨储罐设置了储罐超温报警和超压自动喷淋降温降压系统。

2.3 氨区设备规范

氨区设备规范如表2所示。

表2 氨区设备规范

2.4 液氨蒸发器和液氨缓冲罐

液氨蒸发器将输送来的液氨蒸发为氨气,再输送到氨气缓冲罐中。液氨蒸发靠蒸汽加热(表面式)。蒸发器上装有压力控制阀,将氨气压力控制在一定范围,当出口压力过高时,切断液氨进料。在氨气出口管线上装有温度检测器,当温度过低时切断液氨进料,使氨气至缓冲罐维持适当温度及压力。蒸发器装有安全阀,防止设备压力异常。液氨蒸发用热源为温度为250 ℃、压力为4.0 MPa的过热蒸汽。

从蒸发器蒸发的氨气进入氨气缓冲罐,通过调压阀减压到一定压力,再通过氨气输送管线送到锅炉侧的脱硝系统。液氨缓冲罐能为SCR系统供应稳定的氨气,避免受蒸发器操作不稳定所影响。

该公司2×600 MW机组烟气脱硝改造工程自投运以来,液氨系统一直运行稳定。

3 发现问题

2×600 MW机组液氨系统从2016-03-28开始频繁出现故障,引起脱硝系统供氨量下降。一旦处理不当,将导致脱硝效率下降,或脱硝系统退出运行;还可能造成液氨泄漏事故。

3.1 第1次故障

2016-03-28,首次发生A,B液氨蒸发器压力降低的故障。

08:30,氨区A,B液氨蒸发器并列运行,进氨调门及旁路全开,蒸发器进口压力仅0.25 MPa。

08:48,运行人员无任何操作,蒸发器进口压力开始缓慢升高。

09:45,蒸发器进口压力升至0.38 MPa后开始缓慢下降,观察运行。

12:35,蒸发器进口压力降至0.16 MPa,投运1,2号液氨输送泵,压力未见回升。运行人员就地检查A,B液氨蒸发器进氨管道结霜严重,怀疑管道内部上冻,随即退出1,2号炉脱硝混合器前氨气压力低跳脱硝保护。

13:30,设备维护部对A,B液氨蒸发器进氨管道进行外部加热。

14:15,蒸发器进口压力开始缓慢回升。

15:00,维护人员准备对液氨蒸发器B进口滤网进行清理,为防止氨区泄漏保护误动,将该保护退出。液氨蒸发器B进口滤网堵塞情况如图1所示。

图1 液氨蒸发器B进口滤网堵塞情况

15:37,液氨蒸发器B进口滤网清理后投运,液氨蒸发器进口压力由0.11 MPa升至0.4 MPa。

16:20,维护人员对液氨蒸发器A进口滤网进行排污后,系统恢复正常。

3.2 第2次故障

2016-04-17,第2次发生A,B液氨蒸发器压力降低的故障。

03:00,监盘发现液氨蒸发器出口压力为0.32 MPa,压力偏低。因A,B蒸发器进氨调门已全开,故开启液氨蒸发器进氨旁路门,无效。发现进氨管道有上冻现象,联系维护人员处理。

06:20,液氨蒸发器出口压力持续下降,汇报领导,现场分析原因为蒸发器进口滤网堵。退出1号脱硝混合器压力低、氨泄漏联关A、B氨罐出口门保护,安排维护清理。

09:16,液氨蒸发器进口滤网清理后,蒸发器出口压力回升至0.42 MPa,正常。液氨蒸发器处检漏仪显示27 ppm,不再下降;用便携式检漏仪就地实测无异常,且没有液氨气味。联系热工检查为一次元件损坏,通知购买。汇报领导后,投入1号脱硝混合器压力低、氨泄漏联关A,B氨罐出口门保护。

3.3 第3次故障

2016-04-27,第3次发生A,B液氨蒸发器压力降低的故障。

13:40,维护人员到达现场处理。现场情况为:氨区A,B液氨蒸发器并列运行,进氨调门及旁路全开,A液氨蒸发器进口压力0.16 MPa,温度76 ℃,水位480 mm,进氨管道结霜严重;A氨气缓冲罐压力0.16 MPa,温度40 ℃。B液氨蒸发器进口压力0.10 MPa,温度90 ℃,水位560 mm(满),进氨管道结霜严重;B氨气缓冲罐压力0.06 MPa,温度20 ℃,B氨气缓冲罐底部及排污管道结霜严重。

处理措施:立即关闭B液氨蒸发器进气门,降低B液氨蒸发器温度,关闭B液氨蒸发器补水门,降低B液氨蒸发器水位,全面检查系统阀门,未见异常,投运1,2号液氨输送泵,压力未见回升。由于A,B液氨蒸发器进氨管道结霜严重,怀疑管道内部液氨上冻造成堵塞管道,立即用软管引来冲洗水对结霜严重的B液氨蒸发器进氨管道外部冲洗,冲洗10 min,效果不大;用蒸汽软管引来蒸汽加热B液氨蒸发器进氨管道,开始效果不明显,14:15时B蒸发器进口压力开始缓慢回升。继续用蒸汽加热进氨管道,14:40时B液氨蒸发器进口压力回升至0.12 MPa,温度降为79 ℃,水位450 mm,液氨蒸发器进氨管道结霜情况减轻;A氨气缓冲罐压力回升至0.11 MPa,温度回升到26 ℃。

因为效果不明显,再次排查氨区系统,把液氨蒸发器进口滤网可能堵塞列为重要排查目标。先检查B液氨蒸发器进口滤网,经过解列B液氨蒸发器进口滤网、用氮气充分置换管道中的液氨,排出的液氨引发就地液氨报警器报警(液氨报警器报警值为30 ppm,就地最高指示为42 ppm),工作人员佩戴防护面具和胶皮手套,用铜扳手拆卸B蒸发器进口滤网螺栓,取出滤网检查,确认滤网只有轻微的杂质,不会堵塞B蒸发器进口。回装滤网完成氮气置换投运,发现A,B液氨蒸发器进口压力同时升高至0.39 MPa左右,氨气缓冲罐压力也同时升高至0.42 MPa和0.38 MPa,检查B液氨蒸发器温度已降至58 ℃。继续进行A液氨蒸发器进口滤网检查工作,发现A液氨蒸发器进口滤网堵塞严重,将清理干净的滤网回装后,投运A液氨蒸发器,A,B液氨蒸发器进口压力升高至0.40 MPa。

4 原因分析

4.1 液氨蒸发器压力降低原因分析

4.1.1 进口滤网堵塞

2016年3—4月,液氨蒸发器进口滤网发生了3次堵塞,从堵塞间隔时间来看,周期明显缩短且有加重趋势。每次堵塞后,需对系统进行隔离、氮气置换,然后进行滤网清理。清理过程中均发现滤网被红棕色结晶物堵塞,经化验,该颗粒物主要成分是Fe2O3。

4.1.2 未及时调整进入蒸发器的蒸汽量

液氨蒸发器进口滤网堵塞后,出口压力偏低,进入蒸发器的液态氨减少,开大液氨进口阀门无效,而由于未及时调整进入蒸发器的蒸汽量,造成蒸发器温度升高。这种情况若没有及时发现处理,很可能损坏液氨设备,造成液氨泄漏事故,严重影响脱硝系统运行,存在液氨泄漏的安全风险和达标排放不合格的经济风险。

4.1.3 故障直接原因分析

由于液氨系统自投运以来,没有发生过A,B液氨蒸发器压力降低情况,所以一直没有清理液氨蒸发器进口滤网。虽然有时某个液氨蒸发器温度升高超过75 ℃,影响液氨蒸发器出力,但是由于氨区A,B液氨蒸发器并列运行,只要有1个液氨蒸发器工作正常,就可以避免氨蒸发器压力降低的情况;只有当2个液氨蒸发器同时工作不正常时,才会造成液氨蒸发器压力降低。

4.2 液氨蒸发器进口滤网堵塞原因分析

4.2.1 未及时排出罐底杂质

液氨储罐供氨管路接至储罐底部最低点,随着液氨储罐使用时间的延长,液氨中的部分油污等杂物沉积在储罐底部。如不及时排污,氨罐底部沉积的杂质逐渐增多,会造成杂质进入液氨系统导致滤网堵塞。实际上,从2013年12月氨区投运至故障频发时,液氨储罐未进行过排污。

4.2.2 出现铁锈

理论上讲,液氨不与碳钢发生化学反应,脱硝系统使用的液氨纯度为99.6 %,其中还有0.4 %杂质和少量的水分。液氨中少量的水分会腐蚀碳钢液氨储罐,若运行时间过长,不可避免地会出现铁锈,从而进入液氨系统,加大滤网堵塞机率。

4.2.3 出现氨基甲酸氨

在充装、排料及检修过程中,氨罐容易受到空气的污染。空气中的氧和二氧化碳与氨发生反应生成氨基甲酸氨,对碳钢液氨储罐有强烈腐蚀性,使钢材表面钝化膜损坏,腐蚀生锈加剧。

4.2.4 未清理进口滤网

正如2.1.3所述,液氨系统自投运以来,液氨蒸发器进口滤网从未清理过,也未造成A,B液氨蒸发器压力同时降低的情况。这是因为A,B液氨蒸发器并联运行,只有在A,B蒸发器滤网均堵塞且使2个液氨蒸发器工作均不正常后,才会造成A,B液氨蒸发器压力同时降低的异常情况。

5 制定解决方案

(1) 严格执行规程规定,控制液氨蒸发器温度在75 ℃以下、液氨蒸发器水位在480 mm左右。

(2) 制定液氨蒸发器进口滤网定期清理工作制度和流程。滤网定期清理周期暂定为半年1次,再根据滤网清理情况,最终确定定期清理周期。

(3) 增加液氨蒸发器进口滤网前后压力表,运行人员可以根据滤网前后压差直观了解滤网工作状况。当滤网前后压差大时,通知检修人员清理滤网。

(4) 制定液氨储罐定期排污工作制度和流程,及时排出氨罐底部沉积的杂质。排污周期暂定为1年1次,再根据排污情况最终确定定期排污周期。

(5) 提高液氨品质,降低液氨中的铁含量,以缓解液氨蒸发系统的堵塞。

(6) 利用定检机会对液氨储罐进行清理。

6 实施方案

6.1 实施步骤

(1) 由发电运行部监督执行,控制液氨蒸发器温度和水位在正常范围内。

(2) 生产技术部制定液氨蒸发器进口滤网定期清理工作制度和流程后,由设备维护部执行滤网定期清理工作。

(3) 由九龙公司负责增加液氨蒸发器进口滤网前后压力表,使运行人员直观掌握滤网工作状况。

(4) 由发电运行部制定和监督执行液氨储罐定期排污工作。

(5) 由九龙公司负责提高液氨品质,保证采购的液氨合格。

6.2 液氨储罐清理

联系河南省锅炉压力容器安全检测研究院开封分院对2个液氨储罐进行定期检查,同时对液氨储罐彻底清理。根据现场运行情况来看,2号氨罐投运时经常出现堵塞,怀疑罐内杂物较多,决定首先对2号液氨罐进行定期检查。

6.2.1 2号氨罐清理

2号氨罐降液位,运行优先使用该罐并将该罐液降到0.4 m。由于该罐液氨中杂物多,为避免再次堵塞,影响脱硝系统正常运行,将剩余液氨全部外排至废水地坑。由于第1次对氨罐进行置换,为保证置换工作顺利有序进行,外聘有经验的人员到场指导工作。同时,运行和维护指派专人全程配合进行具体的液氨外排和置换操作。

6.2.2 2号液氨储罐置换

(1) 按规定办理工作票和操作票,按照工作票和操作票规定进行操作。将1号液氨储罐与2号液氨储罐隔离,并确认各阀门关闭且做好防止开启措施。退出有关保护,氨区消防喷淋切至手动位置。置换过程中,消防车全程值守。

(2) 连接消防水带至底排处,在排污过程中打开消防水稀释排放的残余氨气。

(3) 2号液氨储罐排空后,在相关阀门前法兰处加盲板,彻底隔离1,2号液氨储罐。

(4) 氮气置换步骤:连接液氮车,打开氮气出口总阀;打开2号液氨储罐液氨出口气氮进口吹扫一次阀、二次阀;当2号液氨储罐压力达到0.5 MPa时,关闭氮气,将2号液氨储罐底部排污一、二次门各打开十分之一刻度,使2号液氨储罐内部氨、氮混合气体排放至废水池。重复以上步骤,直至2号液氨储罐底部排污出口处用便携式氨泄漏监测仪测量浓度达到0后,置换工作结束。

6.2.3 清理2号氨罐

打开液氨储罐人孔门,做活物试验,确定罐内无残余有害气体后进行定检、检修清理工作。同步开展更换螺栓、安全阀校验、表计校验等工作。

6.2.4 2号液氨储罐投入运行

定检、检修清理工作结束后,对液氨储罐注水,打压至0.8 MPa,保持12 h。检查无泄漏后,将液氨储罐内的水排空,打入氮气。在储罐底排口处检测氧含量小于3 %,注入液氨投运。

6.2.5 1号液氨储罐清理

对1号液氨储罐定检,开始检修清理工作。全部工作结束后投入运行。

7 实施效果

采取以上措施后,2台液氨蒸发器进口滤网再未发生堵塞问题,脱硝系统运行恢复正常,解决了脱硝系统供氨量下降、脱硝效率下降甚至脱硝系统退出运行的难题,提高了脱硝系统运行的安全性、经济性,避免了液氨泄漏等不安全事件的发生,提高了机组运行的安全性。