沉管碎石基床清淤新方法

2018-07-24张乃受冯海暴

张乃受,冯海暴

0 引言

沉管隧道施工工法1910年首次应用于美国铁路钢壳底特律河隧道工程,目前国内外已经建成的沉管隧道约150座。对于先铺法沉管隧道施工技术,基础多采用带垄沟碎石垫层,尤其对于外海深水先铺法沉管隧道施工,受水下回淤环境的影响,回淤成为了先铺法沉管隧道基础的一项技术难题[1]。沉管先铺法在工后沉降小、施工效率高等方面具有众多的优点,影响先铺法主要因素是回淤环境,无法解决回淤问题将加大先铺法施工风险。根据国内外清淤技术的调研研究可知,基础清淤多采用接触式和气压控制的方法,如耙吸船工艺[2],通过离心式泥泵将挖泥耙头挠松的泥土利用负压吸入泥舱内,满舱后起耙,航行至船窝吹填区,该方法主要用于挖泥和基坑的浮泥清除,一般会对带垄沟的碎石垫层产生扰动,否则将无法实现清淤的目的;港珠澳大桥沉管隧道工程基床的清淤采用了耙吸船初步清淤,碎石基床顶面则采用了平台式整平船定点清淤的施工方法,虽然该方法基本解决了清淤的问题,但其施工速度较慢,且频繁插拔桩腿,对基槽边坡都有较大的影响[3-4]。为了解决上述存在的基床面定点快速清淤的技术难题,结合已经成功应用的“青平2”号整平船的工作思路,采用环保疏浚中成熟应用的螺旋刀头将沉积淤泥扰动为泥水混合物,冲刷系统再次冲刷垄顶和垄沟残余淤泥扰动为泥水混合物。清淤泵提供动力,通过已成熟应用在港珠澳沉管碎石基床面的清淤系统吸头将泥水混合物吸走,实现基床垄顶和垄沟清淤的新方法,实现对沉管基床碎石垄沟顶面的定点精确清淤施工。

1 工程区域回淤情况分析

1.1 回淤分析

本文研究依托深圳至中山跨江通道工程,该项目是连接珠江口东、西两岸深圳和中山两市的一条跨越珠江口内伶仃洋的通道,直接连接深圳经济特区与中山市,位于虎门大桥下游约28 km,距离港珠澳大桥上游约31 km,基本处于两通道的中间位置。根据隧道区域地质结构和基槽回淤观测试验数据,观测周期内(2016-05-31—2017-05-10),试挖槽槽底累计回淤厚度达3.21 m,回淤强度为0.9 cm/d。2016-05-31—09-25(洪季),试挖槽底呈持续回淤状态,累计回淤厚度2.94 m,扣除台风影响的累计厚度为2.26 m,回淤强度为1.9 cm/d。2016-09-25—11-15,试挖槽槽底出现密实现象,累计回淤厚度为-0.16 m,回淤强度为-0.3 cm/d;2016-11-15—2017-05-10(枯季),试挖槽槽底累计回淤厚度为0.43 m,回淤强度为0.2 cm/d。

2016-07-20—23,试挖槽槽底回淤厚度为0.48 m,回淤强度为16.0 cm/d,回淤异常,主要是因为大潮期间,槽内本身的淤积强度比较大,再加上北边坡部分淤积物随水流冲刷进入槽底,导致试挖槽内出现异常淤积。2016-07-28—08-03,槽底回淤厚度为0.68 m,回淤强度为11.3 cm/d,主要是因为期间2016年4号台风“妮妲”正面袭击,北边坡和东边坡发生局部塌落,同时槽底淤积强度比较大,导致试挖槽内出现异常淤积;而2016年14号台风“莫兰蒂”、14号台风“海马”未正面袭击,对应观测期间的回淤强度分别为1.6 cm/d、-1.2 cm/d,回淤无显著影响。基槽开挖后,基槽回淤沿轴线呈带状分布,槽底淤积厚度较大,呈“中间大、两端小”的分布特点,基槽南北两侧滩面有一定的冲刷。天科所计算结果为洪季15 d,基槽内平均淤厚0.37 m(容重1.26 kg/L,下同),基槽最大淤厚为0.58 m,位于K8里程位置附近;在枯季时,基槽淤积分布与洪季相同,基槽内平均淤厚0.10 m,基槽最大淤厚为0.15 m,位于K8里程位置附近。南科院计算结果为洪季15 d基槽平均淤厚0.35 m、最大淤厚为0.46 m,枯季15 d槽底平均淤厚0.08 m、最大淤厚0.10 m,一个水文年的平均淤厚3.08 m、最大淤厚3.89 m,出现在矾石水道东侧1.5 km处。

1.2 清淤技术标准

结合现有的工程清淤标准,本次研究也采用标高和槽底泥水混合物密度进行双控,对于基床的回淤物的标准按已有的标准进行控制,见表1。

表1 回淤质检测及清除标准Table 1 Detection and clearance standard of siltation

2 清淤方法研究

在基床铺设前,基槽精挖后抛石夯平前、抛石夯平后两种工况,均可以采用类似工程耙吸船成熟的清淤方法,可以有效、快速地对边坡和基槽进行整体清淤;在碎石铺设完成后,自然回淤或抛石夯平基础缝隙中残留淤泥被挤出形成的淤积堆积以及其他情况引起的基床回淤超过基床回淤标准的,尤其是洪季和特殊情况发生时,高效、高质量的完成清淤,关系到沉管安装能否顺利实施。本文针对的主要清淤难题,是在沉管碎石基床铺设完成后,在沉管沉放前阶段,出现基床回淤时所采用的方法,结合已成功应用的“青平2号”整平船和成熟螺旋刀头疏浚相结合,能够快速清除碎石整平后的垄顶和垄沟淤泥,并具有对碎石顶面验收的功能。

2.1 清淤母船

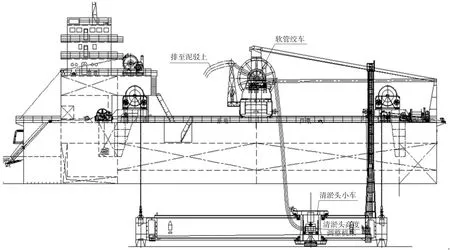

清淤施工时,海上的船舶受风浪流条件的影响,若要实现清淤系统的稳定性,则需要采用一种稳定的平台载体或清淤系统在水下实现独立的方式,采用平台方式则需要桩腿的支撑,对于施工速度和边坡均有一定的影响,而采用漂浮式母船和清淤系统相对独立的方式较为可靠,因此选取以“青平2号”整平船作为清淤装备的母船,设计清淤船由工作母船和整平机两部分组成,工作母船是清淤系统的载体和工作基站。母船属于“井”字形平面结构,一次驻位有效清淤面积28 m×17.2 m,可一次性清除碎石基床面回淤,集碎石基床清淤、实时监测和质量检测于一体,作业水深可以达45 m(由整平机上的测量塔高度控制,可以改造适应更深水域),总体结构见图1。

图1 清淤母船总体方案图Fig.1 Overall plan map of the desilting mother ship

2.2 清淤系统

清淤系统采用疏浚设备的螺旋刀头与清淤泵的组合体,螺旋刀头主要采用了其搅拌的功能,将位于基床上的回淤物扰动为泥水混合物,从而利于清淤泵将泥水混合物清除出施工区域。当其旋转并向前移动时,疏浚物质会不断地被卷起并输送到护罩中心的泵入口。

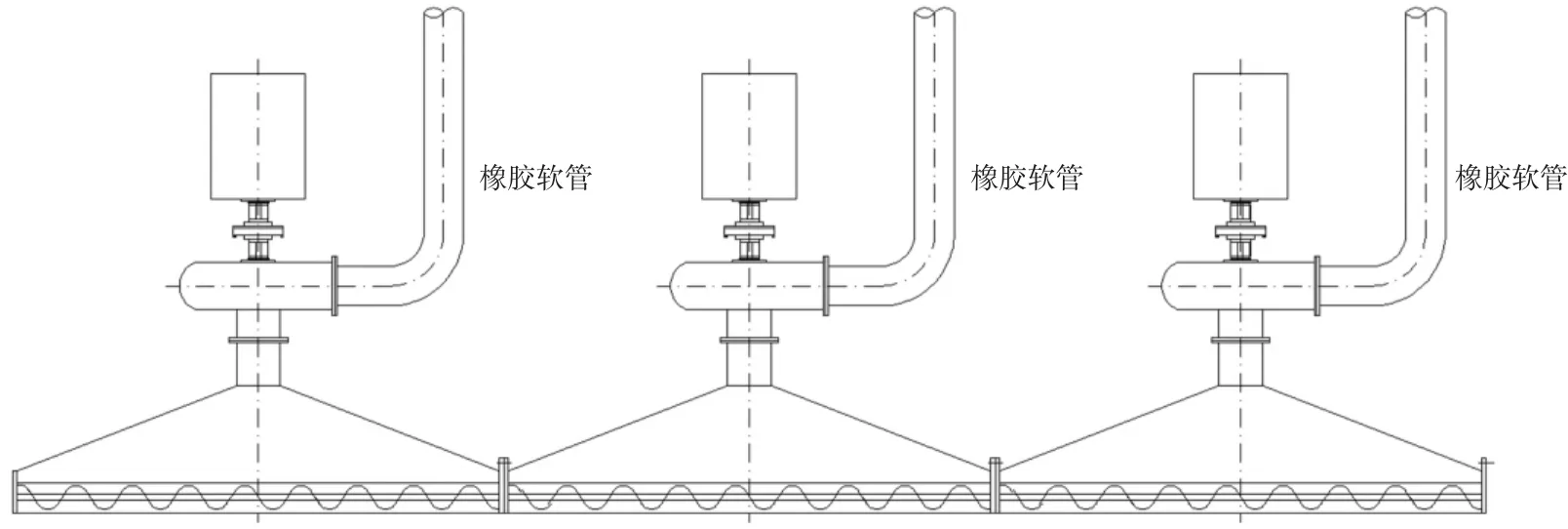

清淤吸头示意图见图2。

图2 清淤吸头示意图Fig.2 Sketch map of desilting suction head

该清淤吸头可适用于液压和电力驱动,单泵输送距离可达1 000 m以上,通过粒径可达200 mm,在限制污染物的再悬浮和迁徙上非常成熟,去除泥沙的能力一次通过层厚达40 cm,同时具有隔离不同程度污染的能力。清淤吸头的高程控制采用出水的测量塔,测斜仪控制四脚的高差,可以实现纵坡调整,清淤定位精度控制在±4 cm,满足碎石顶部标高的精度,同时也可实现清淤后碎石顶面的高程验收。螺旋刀头/潜水泵组合固定在整平机的行走台车的一侧,可以实现面积28 m×17.2 m范围内顶面清淤;行走台车另一侧,安装专用清淤装置,实现碎石基床清淤,见图3。

图3 清淤施工示意图Fig.3 Schematic diagram of desilting construction

螺旋刀头和疏浚泵装在移动台车的前侧,总共3套,负责清除表面淤泥,清淤厚度为40 cm(±5 cm)。清淤吸泥泵放置在移动台车的后侧,共7套,入泥面10 cm,带射水功能,负责清除垄沟内的淤泥。所有清淤装置均在框架内进行作业,一次可以清除碎石基础表面和垄沟内的淤泥,充分利用测控系统对碎石顶面进行高精度控制和测量验收。

3 清淤施工方法

清淤专用船作为主要清淤装置进行碎石顶面的清淤。可以一次性实现碎石基础表面和垄沟清淤,且具有对碎石基础顶面清淤后的验收功能,主要施工流程包括母船定位、清淤系统入水定位、基础清淤、清淤监控和检测、清淤船撤离等主要施工工序,主要工序操作控制如下:

多波束扫测→潜水探摸→清淤专用船定位→清淤系统水下定位→基础清淤→清淤验收→设备撤场→基床验收。

3.1 施工前准备

碎石垫层铺设共分4个船位,到第3船位完成时,对已铺设完成垫层采用多波束进行扫测,如发现异常高点,采用潜水员进行水下探摸。根据扫测结果对异常高点处进行定点探摸,探摸确认为异物的,将异物清理出碎石垫层区域;探摸确认为淤泥,确定回淤范围及回淤厚度,决策进行清淤。

3.2 母船定位

清淤船通过拖轮拖带进场驻位,采用锚系绞移和船带GPS(北斗定位系统)的方式实现精确就位,一次驻位中心位于距已经完成沉管80 m处,两次驻位即可完成单个管节基础的清淤施工,将沉管碎石基床清淤船由拖轮拖至施工现场作业水域,抛锚定位,根据施工区域GPS或北斗坐标及安装在测量塔架和船体上的GPS测量装置返回的数据指令,调整船体位置进行精确定位[5]。

3.3 清淤系统入水定位

清淤系统采用水下定位框架,框架上设有淤泥扰动系统、清淤系统、压载水调节系统、测控系统、测量塔定位系统等。清淤系统对基床的压力和精确就位,关系到对碎石基床的扰动程度,现有清淤系统的底部采用横梁的方式,减小对基床的压力。清淤系统在就位前通过对框架内压排水实现框架对基床的压力P<1.75 kN/m2(沉管对基床的压力)。清淤系统通过清淤船提升系统实现对框架的收放,清淤系统上设有双测量塔,利用位于测控塔顶的GPS(北斗定位系统)实现清淤系统的纵向和横向调节,确保清淤系统准确就位。准备就绪后,解开锁固装置,由母船提升绞车将清淤系统精确沉放至距离基床2 m处,结合GPS或北斗定位系统,按照水下监测系统指令调整框架姿态与基床坡度保持一致,然后继续沉放至基床顶部预定位置。通过清淤系统上的压力传感器和压载水系统,调节清淤系统在基床上的压力小于沉管对基床的压力,确保清淤系统不扰动基床。

3.4 基础清淤

通过管理控制系统,慢慢将移动台车定位至需清淤垄沟和垄顶上方,下降螺旋刀头进入淤泥清淤,控制好平面位置和高程以及纵向坡度,移动台车沿基础轴线方向进行移动,开启螺旋刀头在台车前方清除表面淤泥,同时启动清淤吸泥泵在台车后侧清除垄沟内淤泥[6]。碎石基础顶面和垄沟内的清淤一次性完成,测控系统实时监测清淤效果。一次淤泥清除完成后,通过清淤船自带扫测方式进行验收,合格后转入下一船位。进行清淤船再驻位,由母船提升绞车将清淤系统提升至离基床约3 m高度,将清淤船按照下一个清淤位置坐标定位后,再将清淤船放于基床上,调整为作业状态,继续作业。

3.5 清淤船撤离

整节沉管基础范围内全部完成后复测单波束声呐、潜水探摸等方式验收,确认清淤成果。声呐扫测垄顶和垄沟淤泥清除情况[7],合格后由母船提升清淤系统至预定位置锁固,即进行避风、检修或转场。

3.6 清淤工效分析

一个标准管节基础,整平船4次驻位共4个船位完成,清淤专用船2次驻位完成,其中清淤系统尺寸为17.2 m×28 m[8],沿宽度方向2次定位,顺长度方向9次定位,共18个循环。按照船舶精确定位30 min,清淤系统下水40 min(水深35 m),整平机姿态调整20 min,清淤作业30 min,碎石顶面验收20 min,整个清淤单个循环共140 min,18个循环共需42 h。在2 d内可以完成一个深中通道单个标准管节的清淤作业。

该系统的设计思路是以漂浮式母船为载体,与清淤系统形成两个独立体,以吸泥泵为动力系统提供水动力将沉积物从基床表层吸走,为了实现彻底清除沉积,通过冲淤系统将沉积淤泥进行扰动起浮,采用声呐系统、GPS、人工探摸等方式实现对清淤效果的验证,该工艺关键部分为水动力和吸头部分的流场情况的研究,实现均匀覆盖吸头范围内的淤泥清除,同时可快速连续清淤。

4 结语

在综合分析研究国内外沉管清淤施工方法的基础上,提出了新型基础清淤方法和装备,对其关键的清淤方法和参数进行了分析研究,得出如下结论:

1)碎石基床整平时间一般为7 d左右,在碎石基床整平完成后即开展沉管浮运安装施工作业,正常施工从基础整平作业开始至沉管着床期间一般不大于10 d。因此,正常工况枯季条件下(小淤),碎石顶面清淤工作不会发生。

2)发生特殊工况条件下,整平船在第3个船位整平时,出现回淤情况如洪季(中淤),立即投入专用清淤船进行作业,即可满足清淤施工要求。

3)发生极特殊工况条件下,整平船在第3个船位整平时,出现回淤特别严重的情况如台风(大淤),整平船撤场,已经完成的基础挖除重铺是最有效的方法。

本方案采用的清淤专用船在正常工况条件下为备用措施,且采用现有的船舶和成熟的清淤装备,不会对工程造价产生特殊的影响。