矩形凸块转鼓路面的仿真与试验 *(续 2)

2018-07-24孙晓帮李艾静陈双田雪

孙晓帮李艾静陈双田雪

(1.辽宁工业大学;2.重庆长安汽车股份有限公司;3.沈阳金杯锦恒汽车安全系统有限公司)

2.3 矩形凸块转鼓路面动力学仿真

2.3.1 仿真参数设定

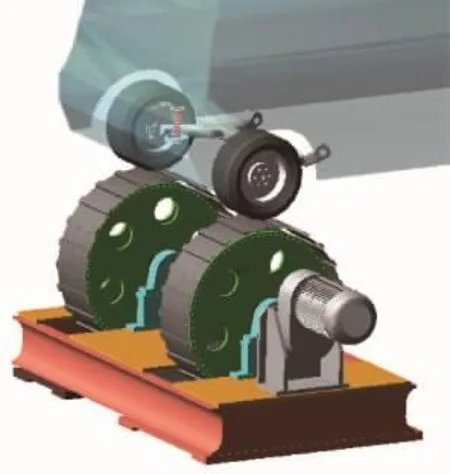

在ADAMS中将矩形凸块转鼓路面和悬架进行联合仿真,仿真中需要保证转鼓表面的线速度和实车试验的车速相同,选择试验车速为10 km/h,经过换算仿真试验所采用的转鼓转速为44.21 r/min。图5示出悬架与矩形凸块转鼓路面的动力学模型。

图5 悬架与矩形凸块转鼓路面动力学模型图

2.3.2 仿真结果分析

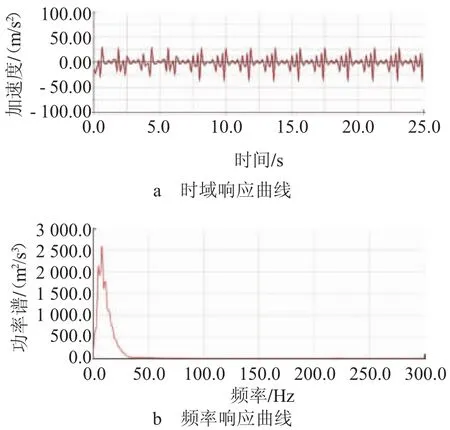

在ADAMS后处理模块调用车轮垂向加速度数据进行时域分析,通过FFT变换工具进行频域分析,得到虚拟转鼓路面的车轮垂向加速度响应曲线,如图6所示。

图6 虚拟矩形凸块转鼓路面的车轮垂向加速度响应曲线

从图6a可以看出约有13个振动周期,每个周期车轮正向加速度最大值为26.81 m/s2(13个周期取平均),负向加速度最大值为-27.12 m/s2(13个周期取平均);从图6b可以看出,1阶中心频率为6.09 Hz。

3 试验场路面试验验证

3.1 试验场路面测试系统框架

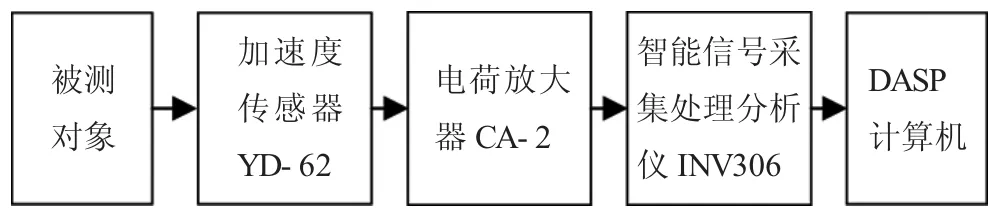

图7示出试验场路面测试系统框图。数据采集过程为:加速度传感器将振动信号转化成电荷信号,经电荷放大器电荷电压滤波积分放大后转化电压信号,智能信号采集处理分析仪把电压信号转换成数字量传输给计算机,计算机通过DASP软件系统对数据进行处理、分析及储存[4]。

图7 试验场路面测试系统框图

3.2 矩形凸块试验场路面实车试验

3.2.1 试验器材与场地

1)器材。YD-62型加速度传感器、CA-2型电荷放大器、INV306型智能信号采集处理分析、DASP计算机、逆变器、磁座。

2)场地。试验场地选择在某公司的矩形凸块路面试验场,如图8所示。试验车选用怠速较高的某型SUV,其后悬架为扭力梁式半独立悬架。

图8 矩形凸块试验路面

3.2.2 试验过程

1)将加速度传感器用磁座固定于车身和车轮2个测点处,连接电荷放大器、智能信号采集处理分析仪及计算机。

2)将逆变器正负极分别连接试验车蓄电池的正负极,开启转换器开关。

3)设置DASP采集仪参数,由于路面的激励信号通常是0~25 Hz低频信号[5],采样频率一般为目标信号最高频率的5~10倍,因此采样频率设定为1 000 Hz,通道数目设定为2,程控放大倍数设定为1.0,工程单位设定为m/s2。

4)将试验车加速到试验车速(10 km/h)后匀速通过矩形凸块路面。测试数据为车轮和车身垂向振动加速度,多次采集试验数据,取速度较为均匀的试验组。

3.2.3 实车路面试验结果

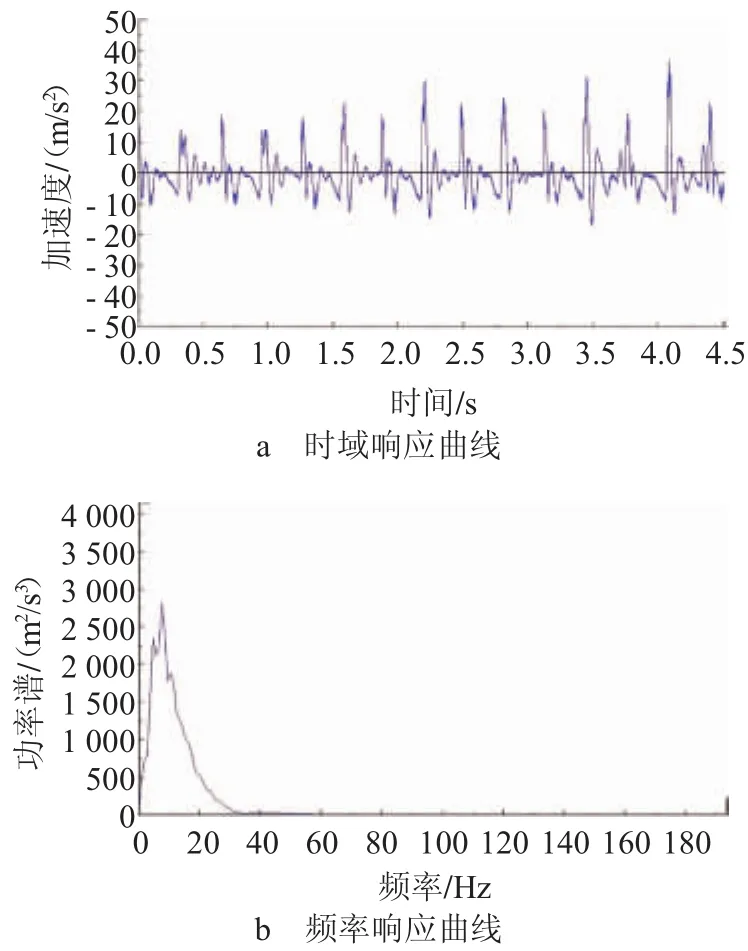

在DASP计算机上分别调取多次路面试验结果进行分析,矩形凸块试验场路面的车轮振动加速度响应曲线,如图9所示。从图9a可以看出,正向加速度最大值为23.82 m/s2(多周期取平均),负向加速度最大值为-15.43 m/s2(多周期取平均);从图9b可以看出,加速度的1阶中心频率为4.88 Hz。

图9 矩形凸块试验场路面的车轮振动加速度响应曲线

4 矩形凸块转鼓路面实车试验

4.1 矩形凸块转鼓路面试验布置

加速度传感器布置于车轮和车身2个测点,将试验车后悬停置于转鼓中心处,前轮用束缚装置固定,如图10所示。设置转鼓转速为44.21 r/min(相当于试验车速10 km/h),检查完好后,运行转鼓试验台,待转鼓转速稳定后启动DASP数据采集仪以测量车轮和车身垂向加速度时间历程,分析车轮振动加速度响应曲线。

图10 矩形凸块转鼓试验装置图

4.2 矩形凸块转鼓路面试验结果

在DASP计算机上分别调取多次转鼓试验结果进行分析,矩形凸块转鼓路面的车轮振动加速度响应曲线,如图11所示。从图11a可以看出,最大正向加速度为25.13 m/s2,最大负向加速度为-25.93 m/s2;从图11b可以看出,1阶中心频率为6.71 Hz。

图11 矩形凸块转鼓路面的车轮振动加速度响应曲线

5 矩形凸块路面仿真与试验对比分析

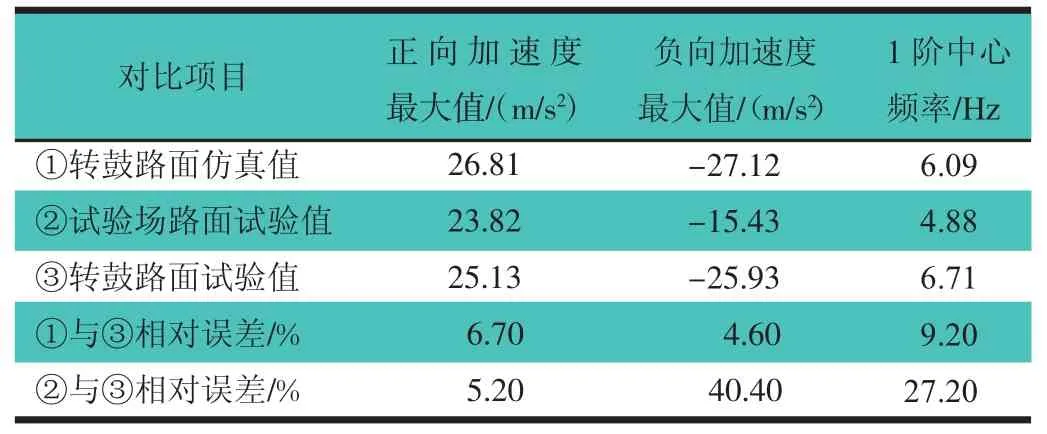

矩形凸块路面仿真与试验对比,如表3所示。由表3可以看出:转鼓路面仿真值和试验值相对比,正负向加速度最大值的相对误差分别为6.7%和4.6%,1阶中心频率的相对误差为9.2%,转鼓路面仿真值和试验值结果接近,说明矩形凸块转鼓路面仿真模型的有效性。试验场路面和转鼓路面试验值相对比,正负向加速度最大值的相对误差分别为5.2%和40.4%,1阶中心频率的相对误差为27.2%,试验场路面和转鼓路面试验值由于路面简化等原因虽存在一定误差,但仍能说明转鼓路面通过布置矩形凸块的排列方式可复现矩形凸块试验场路面。

表3 矩形凸块路面仿真与试验对比

6 结论

1)本研究采用矩形凸块镶嵌到转鼓上形成矩形凸块转鼓路面,基于ADAMS建立悬架与转鼓试验系统的动力学模型,经仿真分析得到车轮振动加速度响应曲线。通过搭建测试系统,将矩形凸块试验场路面和矩形凸块转鼓路面试验进行对比分析与验证,验证了矩形凸块转鼓路面复现试验场路面的合理性和有效性,利用转鼓路面方法可实现室外试验向室内试验转化。

2)本研究中转鼓直径越大越接近真实路面工况,但受到加工方式和安装空间等限制,一般乘用车和商用车转鼓直径不超过2 m。在设计转鼓凸块时既要考虑转鼓的周期性,又要考虑凸块表面的曲率和排布,因此转鼓凸块的设计和排布直接影响试验场路面的复现程度。