汽车扭杆弹簧后悬架动力学仿真分析*

2018-07-24冯亚坤冯国胜刘旋李卷科

冯亚坤冯国胜刘旋李卷科

(1.石家庄铁道大学;2.河北省特种设备技术检查中心)

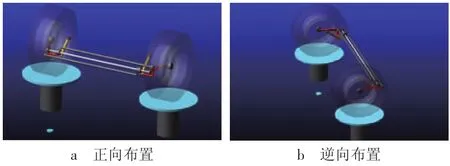

悬架是汽车的重要组成部分,其性能优劣将直接影响到汽车动力学特性[1]。扭杆弹簧后悬架通过扭杆的扭转变形达到缓冲作用,其单位质量的储能量较大,并且可以适度调整车身的高度。近年来,在新能源汽车整车设计中,要求电池组的放置要有足够的底盘空间,悬架逆向布置(即摆臂支点在后面,这样相当于车身延长了2倍的摆臂长度)相比正向布置(摆臂支点在前面)可以有效地拓宽底盘安装空间,也易于其他零部件的布置。因此,后悬架逆向布置为解决这一问题提供了新思路。目前,ADAMS/Car广泛应用于汽车动力学仿真分析,文章首先基于ADAMS/Car模块对扭杆弹簧后悬架进行建模仿真,对比分析了不同布置方式下双轮平行跳动时悬架的运动特性及抗俯仰特性,然后通过整车加速仿真和制动仿真进一步分析了悬架对整车抗抬头和抗点头性能的影响,分析表明扭杆弹簧悬架逆向布置有助于提升汽车行驶平稳性和抗抬头能力。

1 汽车扭杆弹簧后悬架系统建模

由于在ADAMS/Car中建立多刚体动力学模型需要准确的定位参数,而关键点的坐标不易直接测量,所以先通过SolidWorks建立各悬架系统的三维实体模型,通过软件的测量功能完成关键点坐标的确定,在此基础上利用ADAMS/Car完成多刚体动力学仿真模型的建立[2]。

1.1 悬架系统的三维模型

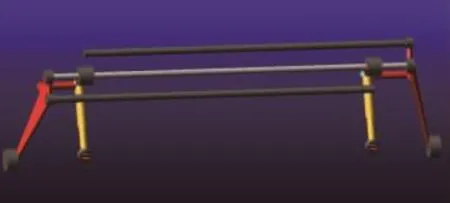

汽车悬架建模包括部件建模和总体装配。扭杆弹簧后悬架主要由拖曳臂、减振器、扭杆弹簧及横向稳定杆等组成。在运用SolidWorks完成各部件建模的基础上装配得到扭杆弹簧后悬架机构的实体模型,建成的悬架机构模型,如图1所示。然后在SolidWorks中测量关键点坐标[3]。

图1 汽车扭杆弹簧后悬架三维模型图

1.2 在ADAMS/Car中创建仿真模型

创建模型时假设悬架零部件中,除了弹性元件和橡胶元件外,剩余零部件全部是刚体,在仿真分析过程中不考虑其变形。横向稳定杆是用弹簧钢制成的扭杆弹簧,主要用来防止发生过大的横向侧倾。为了简化模型,在此将其简化为刚性的杠杆与扭杆弹簧机构。根据SolidWorks测量到的关键点坐标在ADAMS/Car中对悬架系统进行建模。

1.2.1 减振器模型的建立

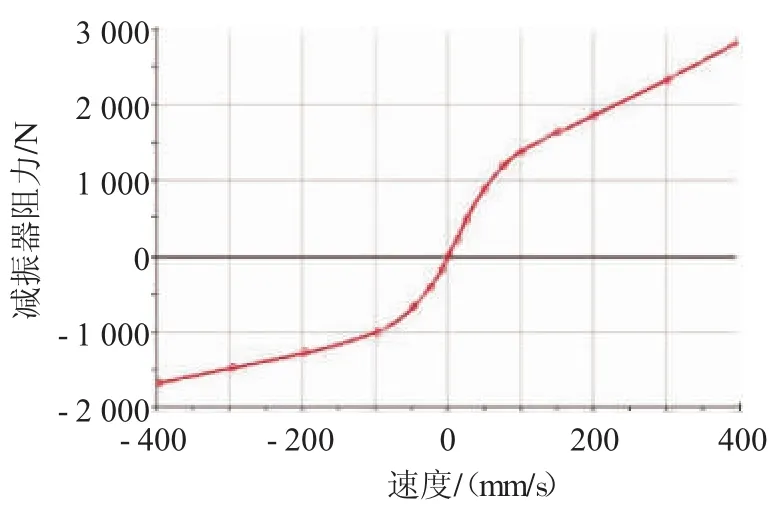

减振器是悬架系统的主要阻尼元件,因此车轮与车身之间的相对振动,主要是通过减振器衰减实现。在ADAMS/Car中建立减振器模型,首先建立一个用户自定义的减振器文件,然后利用属性对话框进行修改。通过试验获取减振器阻力-速度特性的相关数据,并在ADAMS/Car模块创建减振器文件,其阻尼特性曲线,如图2所示。图3示出在ADAMS/Car中建立的减振器模型。

图2 汽车扭杆弹簧后悬架减振器阻尼特性曲线图

图3 汽车扭杆弹簧后悬架减振器ADAMS/Car模型显示界面

1.2.2 扭杆弹簧模型的建立

后悬架中的扭杆弹簧作为弹性元件主要用来缓和由路面不平引起的冲击和振动。在扭杆弹簧建立过程中,利用ADAMS/Car模块里面的力约束发生器(Joint Force Actuator),通过定义扭转角刚度(Stiffness)及扭转力矩的函数(Function),来实现扭杆弹簧的扭转力并建立扭杆弹簧仿真模型,如图4所示。

图4 汽车后悬架扭杆弹簧ADAMS/Car模型显示界面

扭转刚度和预载转矩的计算,以及定义扭转力矩函数的程序如下。

1)扭转刚度。扭转刚度的计算,如式(1)所示。

式中:k——扭转刚度,N·mm/rad;

G——剪切弹性模量,取G=75 460 N/mm2;

d——扭杆弹簧工作直径,mm;

L——扭杆弹簧有效工作长度,mm。

经实际测量,d=18 mm,L=1 060 mm,代入式(1)计算得出 k=733 670.151 N·mm/rad。

2)预载转矩。转矩的计算关系式,如式(2)所示。

式中:M——转矩,N·mm;

θ——扭转角度,rad。

查阅相关资料得知扭杆弹簧的预加扭转角度约为0.022 rad[4],代入式(2)得出 M=16 140.743 3 N·mm。

3)扭转力矩函数。在ADAMS/Car模块定义扭转力矩函数,扭杆弹簧的力矩函数程序编写如下:

-1.0* ((._houxuanjia.pvs_preload)+1.0* (._houxuanjia.pvs_qiangan)*

AZ(._houxuanjia.ges_qianganzuo.jxs_joint_i_7,._houxuanjia.ges_qianyou.jxs_joint_j_7)

1.2.3 横向稳定杆模型的建立

横向稳定杆常用来提高悬架的侧倾刚度。采用ADAMS/Car模块自带的横向稳定杆简化模型,对其参数及连接部分进行修改得到所要建立的稳定杆模型,如图5所示。横向稳定杆被分为左右对称的两段,并在稳定杆的中间位置以扭转弹簧相连。

图5 汽车扭杆弹簧后悬架横向稳定杆ADAMS/Car模型显示界面

1.2.4 后悬架模型的建立

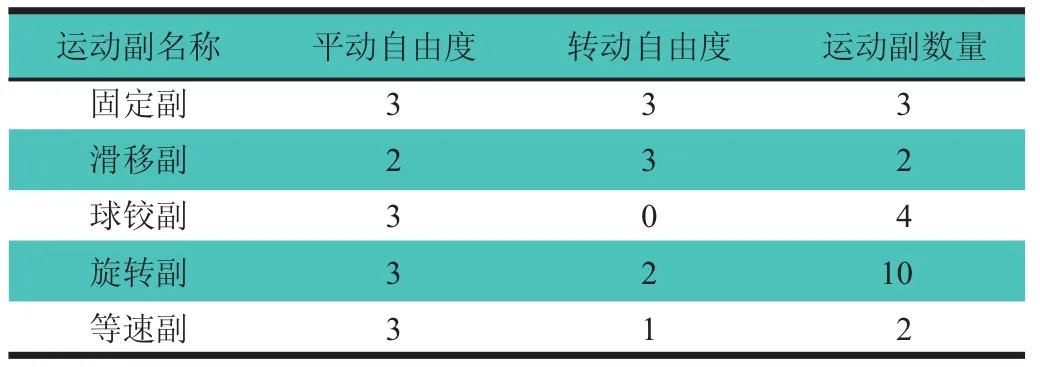

文章分析的扭杆弹簧后悬架的主要零部件包括:轮毂(2个)、拖曳臂(2个)、减振器下半部分(2个)、减振器上半部分(2个)、扭杆弹簧左半部分(2个)、扭杆弹簧右半部分(2个)、拖曳臂减振器连接件(2个)、横向稳定杆左半部分(1个)、横向稳定杆右半部分(1个)及副车架(1个),共17个刚体(每个刚体有6个自由度)组成,每个刚体通过不同的运动副与其他刚体相互连接,表1示出各部件间添加的运动副类型统计。

表1 汽车后悬架模型运动副类型统计表 个

扭杆弹簧后悬架模型包括10个旋转副(每个旋转副约束5个自由度)、2个滑移副(每个滑移副约束5个自由度)、4个球铰副(每个球铰副约束3个自由度)、3个固定副(每个固定副约束6个自由度)、2个等速副(每个等速副约束4个自由度)。后悬架系统的自由度计算,如式(3)所示。

式中:DOF——后悬架系统自由度个数,个;

n——活动构件总数,个;

Pi——第i个运动副的约束自由度个数,个;

m——运动副总数,个。

将构件总数与各运动副自由度数量代入式(3)后,求得后悬架系统具有4个自由度,分别为左右车轮的上下跳动和车轮绕车轴的转动。

最后利用ADAMS/Car中的通讯器将各个子系统装配起来,建立扭杆弹簧后悬架模型,如图6所示。

图6 汽车扭杆弹簧后悬架ADAMS/Car模型图

2 汽车扭杆弹簧后悬架运动学仿真分析

利用ADAMS/Car模块将车轮跳动仿真激振台架上下激振的位移设置为100 mm,使左右车轮同步上下跳动[5],对扭杆弹簧后悬架进行双轮同向跳动仿真,分析平行跳动过程中悬架各部件之间的相互影响,从而预估后悬架系统的性能。扭杆弹簧后悬架轮跳仿真模型,如图7所示。

图7 汽车扭杆弹簧后悬架轮跳ADAMS/Car仿真模型图

2.1 后轮定位角

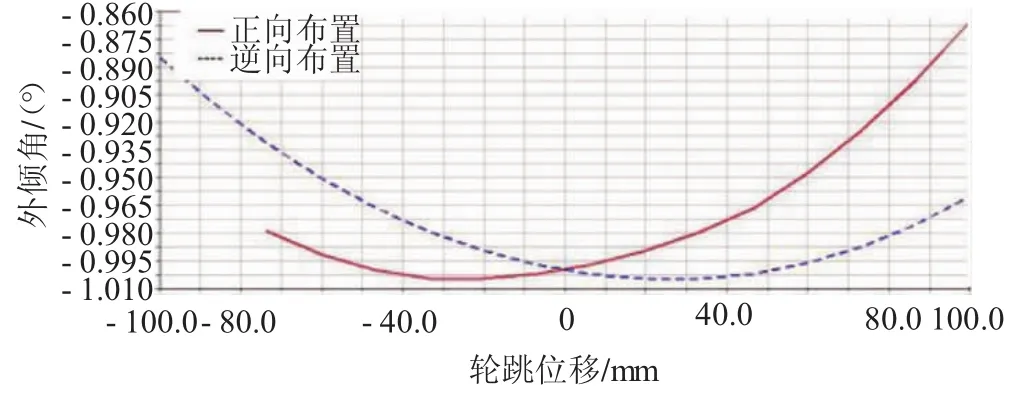

在汽车直行状态下,由路面不平引起车轮跳动而使外倾角变化时,会由外倾推力而引发横向力,因此外倾角变化过大很有可能导致车辆直行性能变差[6]22-24。图8示出不同布置方式下车轮外倾角的变化曲线。

图8 汽车后轮外倾角对比曲线图

由图8可知,扭杆弹簧后悬架正向布置时,后轮外倾角的变化为-1.010~-0.860(°)/100 mm;逆向布置时,后轮外倾角的变化为 -1.010~-0.880(°)/100 mm。扭杆弹簧后悬架在2种布置方式下变化范围均较小,比较理想,逆向布置略好于正向布置。

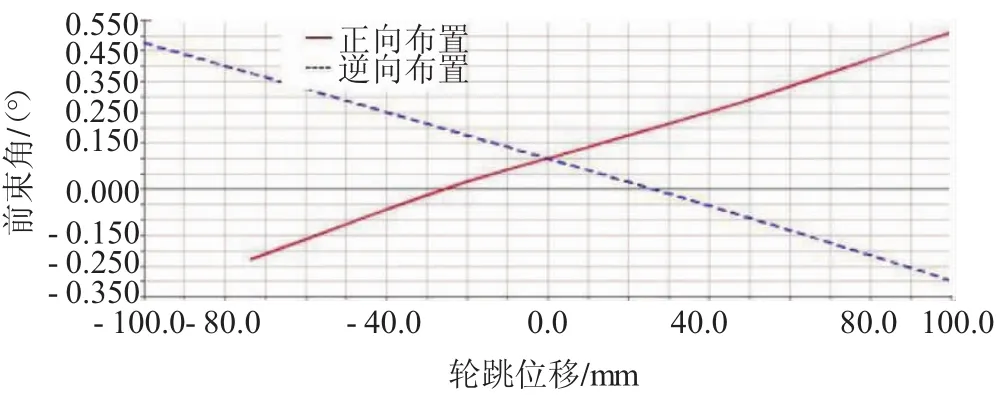

前束角对轮胎偏磨有一定影响,若前束角和外倾角配合恰当,轮胎滚动的偏斜方向会抵消[6]23-25。由于车轮跳动时前束角的变化对车辆的直线稳定性有较大影响。通常希望在车轮跳动时,前束角不变或变化幅度较小。图9示出不同布置方式下前束角的变化曲线。正向布置时,前束角的变化为 -0.230~0.510(°)/100 mm;逆向布置时,前束角的变化为-0.300~0.480(°)/100 mm。扭杆弹簧后悬架在2种布置方式下变化范围均较小,比较理想[7],正向布置略好于逆向布置。

图9 汽车后轮前束角对比曲线图

2.2 制动点头量和加速抬头量

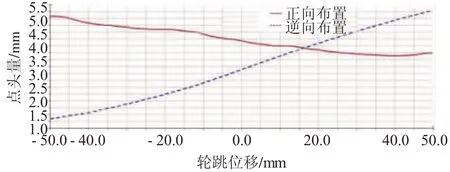

在制动期间,前后轮发生载荷转移,悬架所承载的质量会发生部分变化。制动点头量是车辆以一个重力加速度制动时,车轮轮心在Z轴方向的位移变化量,表征悬架系统对车辆减速时的控制以及抗点头能力。

制动点头量的变化曲线,如图10所示。由图10可知,当车轮上下跳动50 mm时,正向布置悬架点头量变化范围为3.5~5.1 mm/g;逆向布置悬架点头量变化范围为1.3~5.25 mm/g。对比可知,逆向布置时后悬架抗点头能力不如正向布置好。

图10 汽车制动点头量变化曲线图

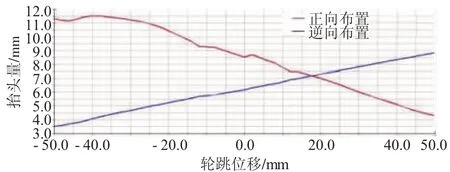

加速抬头量是指车辆以一个重力加速度加速时车轮轮心在Z轴方向的位移变化量,表征悬架系统对于车辆加速时的控制以及抗抬头能力[8]。加速抬头量的变化曲线,如图11所示。

图11 汽车加速抬头量变化曲线图

由图11可知,随车轮上下跳动50 mm时,正向布置抬头量变化范围为4.3~11.5 mm/g;而逆向布置时抬头量变化范围下降到3.5~8.7 mm/g。所以逆向布置时,扭杆弹簧后悬架的抗抬头能力得到了较大提升。

3 整车加速及制动仿真分析

3.1 整车模型创建

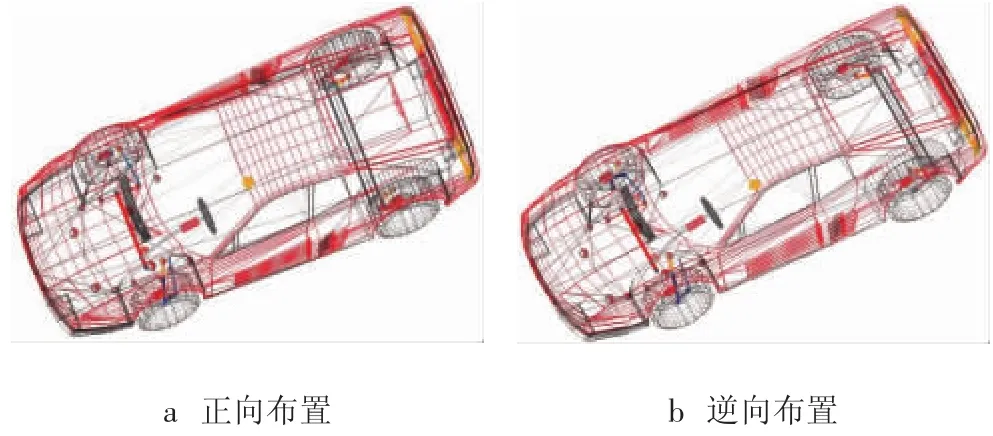

在ADAMS/Car中建模时,将整车分成几个子系统。首先分别建立前后悬架、前后车轮、转向及车身子系统的模型,然后在这几个子系统之间建立通信端口命令,最后装配成整车模型。图12示出汽车扭杆弹簧后悬架正逆向布置整车模型图。

图12 汽车扭杆弹簧后悬架正逆向布置整车模型图

3.2 整车加速抬头及减速点头性能分析

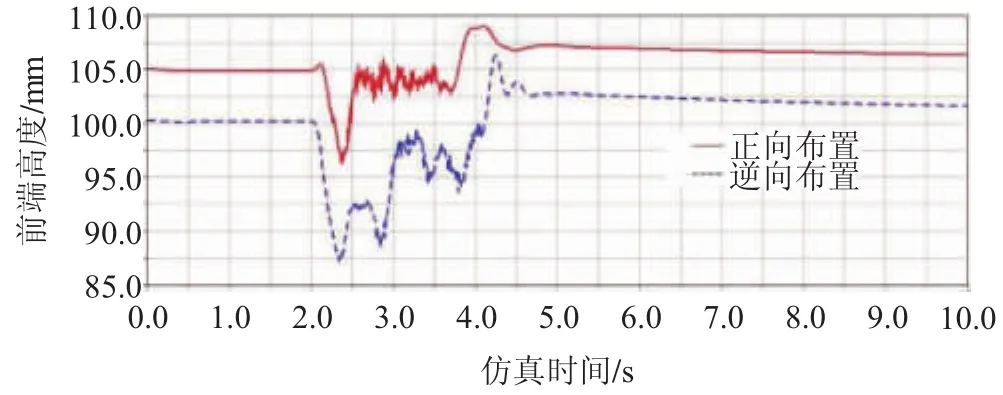

进行整车加速抬头仿真分析时,分析工况是车辆沿直线行驶,以10 km/h的初始速度加速至油门全开为止[9]26-27。加速过程中,测量车辆尾端的上升量。图13示出加速过程车辆抬头变化曲线。

图13 整车加速抬头量变化曲线图

不同布置方式下,车辆尾端上升量统计,如表2所示。分析发现扭杆弹簧后悬架在不同布置方式下,其抗抬头能力均表现不错。逆向布置时,整车的抗抬头性能略有提高。

表2 汽车尾端加速抬头量统计表 mm

进行整车减速点头仿真分析时,分析工况是汽车沿直线行驶,以90 km/h的初始速度进行全力紧急制动[9]27-28。减速过程中,测量汽车最前端的下沉量。图14示出减速过程汽车点头变化曲线。

图14 整车减速点头量变化曲线图

不同布置方式下,汽车最前端下沉量统计,如表3所示。分析可得,虽然逆向布置时整车抗点头能力明显变差,但是不同布置方式下,整车点头量变化均处于合理范围。

表3 汽车前端减速点头量统计表 mm

4 结论

文章利用ADAMS/Car模块对扭杆弹簧后悬架在平行轮跳以及加减速仿真下的运动特性和抗俯仰特性做了相关研究,并通过仿真分析得到以下3点结论。

1)不同布置方式下扭杆弹簧悬架均可保证较好的后轮定位参数变化特性及整车抗俯仰特性;

2)逆向布置悬架可以获得较好的外倾角变化特性与抗抬头性能,正向布置悬架可以获得较好的前束角变化特性和抗点头性能;

3)正向或逆向布置悬架可以较大程度地改变整车轴距长短,同时使车辆动力学性能发生变化,因此为汽车产品设计提供了一种新的开发理念。