厌氧污泥床三相分离器净化油脂精炼废水的实验研究

2018-07-23刘东风

刘东风

(福建省粮油科学技术研究所,福建 福州 350002)

食用植物油原油中含有较多的胶质、游离脂肪酸及色素等物质,必须通过精炼方可食用。在油脂精炼过程中,根据工艺需要加入多种助剂,如:NaCl、NaOH、H3PO4、Na3PO4、Ca(OH)2,在精炼工业用油脂时还常常加入H2SO4、C2H2O4等助剂,而且最终又必须将它们从油脂中去除,因而使油脂精炼废水的化学成份极其复杂,其中的一些成份对微生物有抑制作用,给油脂废水的厌氧处理带来困难。

本实验以经过隔油、沉淀、中和等预处理后的油脂精炼废水为样本,运用厌氧污泥床三相分离器进行净化处理,由于分离器内含有高浓度的生物和丰富的微生物群落,能够加速污染物的转化和降解,在处理油脂废水方面有较大的优势[1],在实验中取得了较好的效果。

1 材料与方法

1.1 实验材料与仪器设备

1.1.1 油脂精炼废水及主要参数

以福建省新世纪粮油工业有限公司油脂精炼废水为样本,经预处理后其主要参数见表1。

1.1.2 主要仪器设备

流量计、烘干箱、马福炉、气相层析仪、天平、小型离心机、酸碱滴定管、温度计等化验室常规仪器、厌氧污泥床三相分离器。

1.1.3 菌种采集

从福建省新世纪粮油工业有限公司污水池中采集菌种进行驯化培育,筛选出消化油脂精炼废水效果明显的接菌物用于污泥床。

1.1.4 厌氧污泥床三相分离器主要构造及工艺流程

厌氧污泥床为圆形断面结构,容积0.8m3,以隔膜泵将精炼废水由污泥床三相分离器底部泵入分布器,由于隔膜泵脉冲式进水,能起到搅拌作用,在污泥床中上部至顶部设有三相分离出口,将气体、液体、污泥分离,悬浮污泥回流到反应段避免流失,当污泥积累到一定量时从底部排出,气体进入气柜,液体流入曝气池做进一步的曝气处理至COD,BOD达标排放。工艺流程见图1。

表1 油脂精炼废水水质主要参数

图1 厌氧污泥床三相分离器净化油脂精炼废水工艺流程图

1.1.5 检测方法

化学耗氧量(CODcr):重铬酸钾法。生化需氧量(BOD5):稀释法。总固体含量:烘干法。总悬浮固体:烘干法。总挥发性固体:灼烘法。

脂肪酸:氢氧化钾滴定法。氨态氮:蒸馏滴定法。总凯氏氮:凯氏定氮法。总磷:锑钼兰比色法。硫化物:碘量法。氯根:硝酸汞容量法。总有机碳:重铬酸钾—外热源法。pH值:精密pH试纸。甲烷含量:气相层析仪—热导池法。产气量:湿式流量计。

2 结果与讨论

2.1 厌氧污泥床三相分离效果分析

为了使油脂精炼废水在三相分离器中呈滞流流动,且其中的污泥停留时间既要短又要充分分离,实验中分别设计了2个内部构造有所不同的三相分离器进行比较试验。2个分离器的主要区别在于污水分布器、脉冲频率及强度、污泥出口与消化液出口之间的相互间距。当精炼废水进入污泥床,与厌氧菌接触发酵,产生消化絮凝,在重力作用下,絮凝物沉降形成底部污泥和上层消化液,并产生沼气。

实验结果表明,2个内部构造不同的污泥床三相分离器在相同条件下消化分离效果有所差异:A号污泥床分离污泥浓度为51.2 g/L;B号污泥床分离污泥浓度为79.1 g/L,B号分离效率较A号明显提高,且絮凝较快,颗粒较大。固液分离效果B优先于A。

2.2 菌种采集与驯化

油脂在碱炼脱酸工序以NaOH中和游离脂肪酸,且加入超过中和反应所需的碱量,所以碱炼污水呈碱性。但夏天时碱炼污水在隔油沉淀池中停留7d后,污水的pH值即开始下降,可由8~9降至7以下,可见其中的微生物活动较为活跃。因此可直接在精炼废水沉淀池中采集菌种进行驯化培育,经0.5年左右培育从中筛选出能形成颗粒污泥的接菌物,将污泥颗粒接种到厌氧消化器中,接种量约为污泥床容积的40%。

2.3 絮凝沉淀与分离

厌氧污泥床三相分离器处理精炼废水,主要是通过微生物群体综合代谢,并在反应器内以甲烷菌为主体的厌氧微生物形成粒径1~5 mm的凝胶状颗粒污泥,达到三相分离。

实验表明,如果反应器内的污泥不以凝胶状颗粒存在,而是呈松散的絮状体时,污泥就容易上浮流失,使反应器不能在较高的负荷下稳定运行。

同时在实验中还发现,由于油脂精炼废水中含胶杂、纤维素、多糖及脱色白土微粒等成份,较其他污水较易出现絮凝且絮凝体较易沉淀,但是当污水中带有较多的油脂微粒时,污泥床沉淀效果恶化,污泥上浮并由消化液带出,使污水处理不能达到预期。

针对这种特殊情况,根据厌氧附着膜膨胀床的原理,在污水中加入1% 粒径在100~300μm的硅藻土粉末作为载体,形成厌氧生物膜微粒。由于生物附着的表面积提高,促使厌氧微生物的单位浓度增高,从而提高了有机负荷,而这些颗粒污泥能够长期保持形态上的稳定,使分离器拥有良好沉降性能的污泥,并为新进的污水提供颗粒污泥作为接种物,加快消化进程,使得絮凝沉降得到明显改善,较好地解决了油脂精炼废水中脂肪酸微粒造成污泥上浮的问题。

2.4 进水pH值对COD、BOD去除率的影响

进水pH值是影响COD、BOD去除率的重要因素,pH值过低将影响后续的生化反应,降低COD、BOD的去除率[2]。在实验中,当pH值低于4.5时用生石灰将进水pH值调节至6.5~7.5,以有利于生化反应的进行。

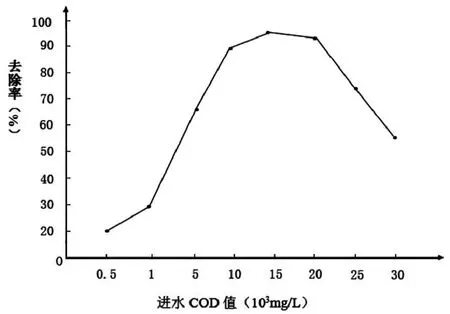

2.5 进水负荷率变化与COD去除率的关系

进水负荷率过低或过高对COD去除率有较大的影响[3]。当进水负荷率过高,COD超过25000 mg/L时,发酵过程产生的挥发酸累积,污泥床中的微生物活性受到抑制,造成COD去除率下降;当进水负荷率过低,COD低于10000 mg/L时,也显示消化效率降低,这是由于发酵基质不足造成消化系统失去动态平衡。

水力停留时间为24 h的情况下不同的进水负荷率对COD去除率的影响见图2。

图2 进水负荷率对COD去除率的影响

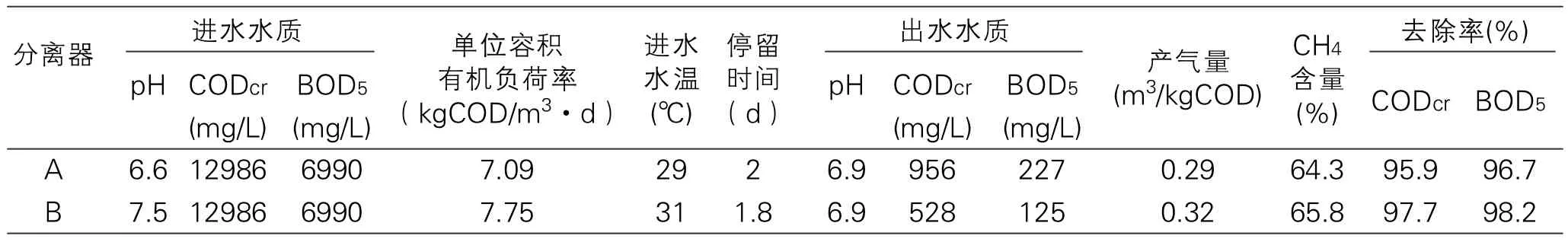

2.6 厌氧污泥床三相分离器净化油脂精炼废水的性能

油脂精炼废水经隔油池,调节池等预处理后进入厌氧污泥床三相分离器,试验运行400 d,平均净化效果见表2。

从表2可以看出B号厌氧污泥床三相分离器对油脂污水的净化效果优于A。

2.7 厌氧污泥床三相分离器运行温度,水力停留时间,与产气量的关系

污泥床运行温度对COD、BOD去除率和产气量有较大的影响。进水温度低于25 ℃时产气量降低,而进水温度为30~40 ℃时产气量最多,综合考虑运行成本,选择30 ℃左右的运行温度,并利用生产车间疏水阀流出的凝结水作为热源。

表2 厌氧污泥床三相分离器运行400 d平均净化效果

污泥床运行过程中,在合适的温度与时间范围内,产气量与温度、时间成正比。实验表明:当有机负荷率23.1 kgCOD/m3·d,进水停留25 h,1kgCOD产气量只有0.03m3;有机负荷率升高,产气量增加,但沼气中的CH4含量低,在其他条件不变的情况下,适当延长发酵时间,沼气中CH4含量将有所增加。如果将沼气收集利用,那么在操作时应适当提高发酵温度和延长水力停留时间。

2.8 pH值的调节

油脂精炼废水有机负荷率高,其中的皂脚(脂肪酸钠盐)在隔油池中停留后发生水解,夏天污水的pH值会下降到5以下,用生石灰调节并经污泥床发酵后,均能保证pH值在6.5~7.2之间达标排放。

3 结论

⑴ 采用厌氧污泥床三相分离器加隔油池的组合工艺净化油脂精炼废水是可行的,CODcr、BOD5、总悬浮固体、中性油、脂肪酸去除率均能达到95%以上。

⑵ 可以回收沼气并加以利用。净化后的污水经过曝气过滤处理可作为绿化用水或达标排放。

⑶ 设备结构简单,用玻璃钢制造投资省,耐腐蚀,运行稳定,费用低,对中小型油脂加工厂有一定的参考应用价值。