芳纶短纤维补强天然橡胶复合材料性能研究

2018-07-23边慧光李海涛汪传生

边慧光,李海涛,刘 洁,汪传生

(青岛科技大学 机电工程学院,山东 青岛 266061)

将短纤维加入到橡胶中能够很好地改善橡胶的某些性能,同时加工性能也较好[1-3]。20世纪70年代以来,人们对不同的短纤维,如纤维素纤维、玻璃纤维、锦纶纤维、聚酯纤维、碳纤维以及芳纶纤维等补强骨架材料进行了大量研究。不同短纤维对橡胶性能的提高也各有不同。

芳纶纤维具有高强度、高模量、耐高温、优异的抗切割和耐化学腐蚀性能[4-5]。将芳纶纤维切成一定规格长度的短纤维,加入到天然橡胶(NR)中制备NR/纤维复合材料,能够提高复合材料的撕裂性能、耐磨性能,降低滚动阻力[6]。在现有技术的支持下,已经有公司采用芳纶纤维制备性能更优异的轮胎[7]。

本工作探究芳纶短纤维补强NR复合材料的性能。

1 实验

1.1 主要原材料

NR,牌号RSS3,泰国进口产品;顺丁橡胶(BR),牌号9000,中国石化上海高桥石化公司产品;高分散性RFL预浸渍芳纶短纤维,1.5 D,纤度为1.67 dtex,长度为3 mm,青岛三雄纤维科技有限公司产品;炭黑N330,卡博特(中国)有限公司产品。

1.2 试验配方

NR 80,BR 20,炭黑N330 50,氧化锌4,硬脂酸 2,环保芳烃油 5.5,防老剂4010NA

2,微晶蜡 2.5,增粘树脂SL-3020 0.5,粘合剂RA65 1,硫黄 2.3,促进剂CZ 0.7,其他填充剂 19,RFL预浸渍芳纶短纤维 变量(其中1#—5#配方用量分别为0,1,2,3,4份)。

1.3 主要设备和仪器

X(S)K-160型开炼机,上海橡胶机械厂产品;X(S)M-1.7 L型密炼机,青岛科技大学自行研制;SU8010型扫描电子显微镜(SEM),日本日立公司产品;MT-2207型弹性试验机,青岛默托森特精密检测有限公司产品;UT-2060型拉力试验机,中国台湾优肯科技股份有限公司产品;LFA447型导热分析仪,德国耐驰仪器制造公司产品;EPLEXOR-150 N型动态力学分析仪(DMA),德国GABO公司产品;RPA2000型橡胶加工分析仪,美国阿尔法科技有限公司产品;GT-7012-D型阿克隆磨耗机,高铁科技股份有限公司产品。

1.4 试样制备

将生胶与炭黑、环保芳烃油和各种填充剂在密炼机中混炼,芳纶短纤维、硫黄、促进剂和粘合剂在开炼机上加入。

(1)混炼。加料顺序:NR/BR→50%炭黑、各种填充剂→环保芳烃油/剩余炭黑→提压砣清扫→混炼→排胶,得到母炼胶。

(2)纤维取向、加硫黄。将母炼胶在开炼机上以最小辊距包辊后加芳纶短纤维,待橡胶表面看不到短纤维后添加硫黄、促进剂和粘合剂,待小料分散均匀后薄通8次并以最小辊距下片,沿下片方向进行折叠,得到终炼胶。

(3)在平板硫化机上进行硫化,硫化条件为150 ℃ (t90+5 min),得到硫化胶。

1.5 测试分析

(1)邵尔A型硬度按照GB/T 6031—1998《硫化橡胶或热塑性橡胶硬度的测定》在橡胶硬度仪上测试;拉伸试样垂直于胶片下片方向,按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》测试拉伸性能;撕裂试样沿着胶片下片方向,按照GB/T 529—2008《硫化橡胶或热塑性橡胶撕裂强度的测定》测试撕裂强度;回弹值按照GB/T 1681—2009《硫化橡胶回弹性的测定》进行测试;阿克隆磨耗量按照GB/T 1689—2014《硫化橡胶耐磨性能的测定(用阿克隆磨耗机)》进行测试,制备试样时使工作面垂直于下片面。

(2)在RPA2000型橡胶加工分析仪上进行硫化胶的应变扫描,应变范围为0.28%~50%,频率为1 Hz;在DMA上测试硫化胶的抗湿滑性能和滚动阻力;在LFA447型导热分析仪上测试硫化胶的导热性;通过SEM观察纤维在橡胶中的分散状态。

2 结果与讨论

2.1 混炼胶性能

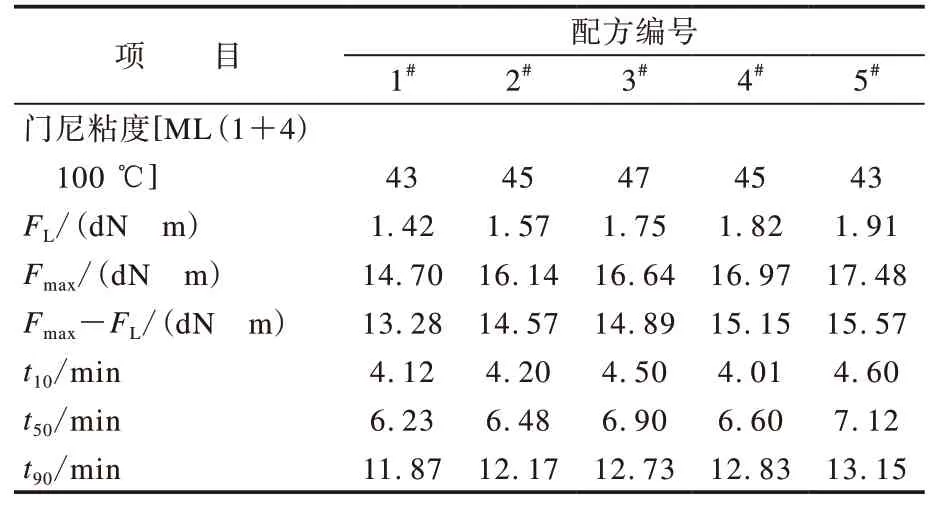

混炼胶的门尼粘度和硫化特性如表1所示。

表1 混炼胶的硫化特性

从表1可以看出,随着芳纶短纤维用量的增大,胶料的门尼粘度变化并不明显,可见芳纶短纤维的适量加入对胶料的加工性能影响不大。但Fmax-FL随着其用量增大而增大,这可能是由于芳纶短纤维吸附了橡胶分子,形成了大量的交联点进而形成交联网络结构,交联密度增大,胶料的流动性降低。

2.2 硫化胶性能

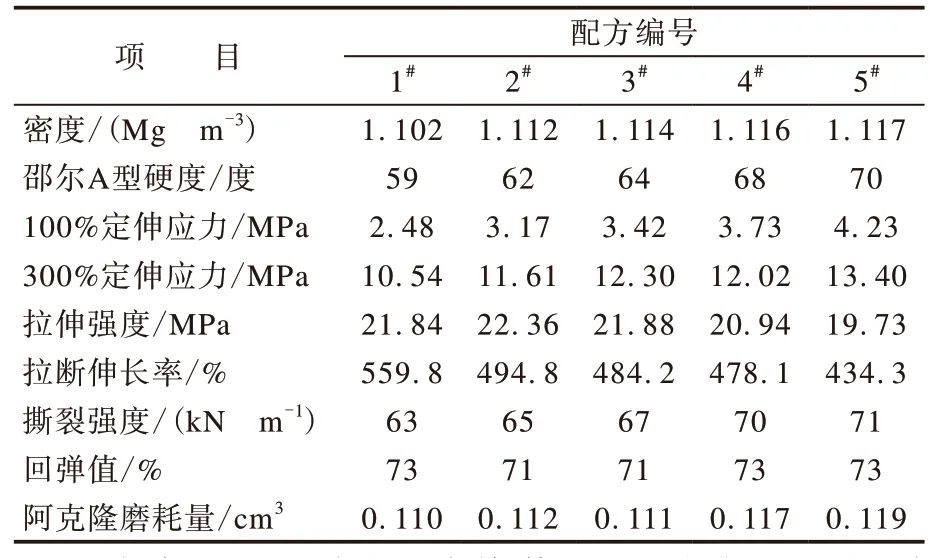

硫化胶的物理性能如表2所示。

表2 硫化胶的物理性能

从表2可以看出:随着芳纶短纤维用量的增大,硫化胶的硬度、100%定伸应力、300%定伸应力和撕裂强度增大,拉断伸长率则减小,这主要是因为芳纶短纤维分散在橡胶中起到骨架增强作用,提高了橡胶的刚性,硬度提升;随着芳纶短纤维用量的增大,芳纶短纤维之间的搭接点增多,在橡胶基体中形成交织的网状结构,并阻碍周围橡胶高分子链的滑动,同时纤维与橡胶之间存在结合力,这些因素都会使定伸应力和撕裂强度增大、拉断伸长率下降。

拉伸强度呈先增大后减小的趋势,这主要是因为短纤维用量小时,受外力时短纤维能够一定程度上限制橡胶基体的变形,首先作用在短纤维与橡胶之间的界面相,再作用在橡胶基体中,因此拉伸强度先增大;但随着短纤维用量的增大,试样受力时,芳纶短纤维两端在橡胶中产生两个应力集中点,应力集中点增多且破坏的可能性也变大,又降低了拉伸强度。

橡胶回弹值呈先减小后增大的趋势,阿克隆磨耗量呈现先基本不变再变大的趋势,这可能是因为芳纶短纤维用量小时,在取向状态下摩擦,短纤维能限制橡胶基体的变形能力,在一定程度上限制裂纹的发展,同时当橡胶磨掉时,短纤维则裸露在表面,对短纤维进行磨损,一定程度上降低了磨耗量,但随着芳纶短纤维用量的增大,应力集中点变多,受力遭到破坏的可能性变大,反而增大了磨耗量。

2.3 动态性能分析

2.3.1 RPA分析

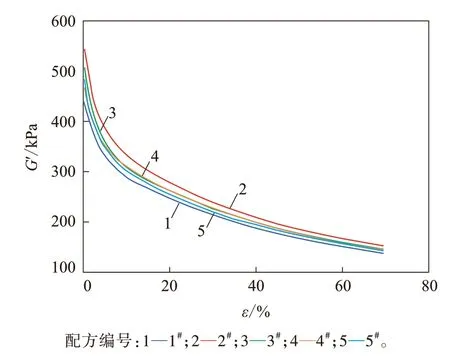

通过橡胶加工分析仪RPA2000对硫化胶进行应变扫描,通过储能模量(G′)和应变(ε)来看芳纶短纤维在橡胶中的分散情况,结果如图1所示。

图1 硫化胶的G′-ε曲线

从图1可以看出,随着短纤维用量的增大,复合材料的G′先增大后减小,间接地反映了硫化胶弹性变化,吸收能量变大,弹性减小。

2.3.2 DMA分析

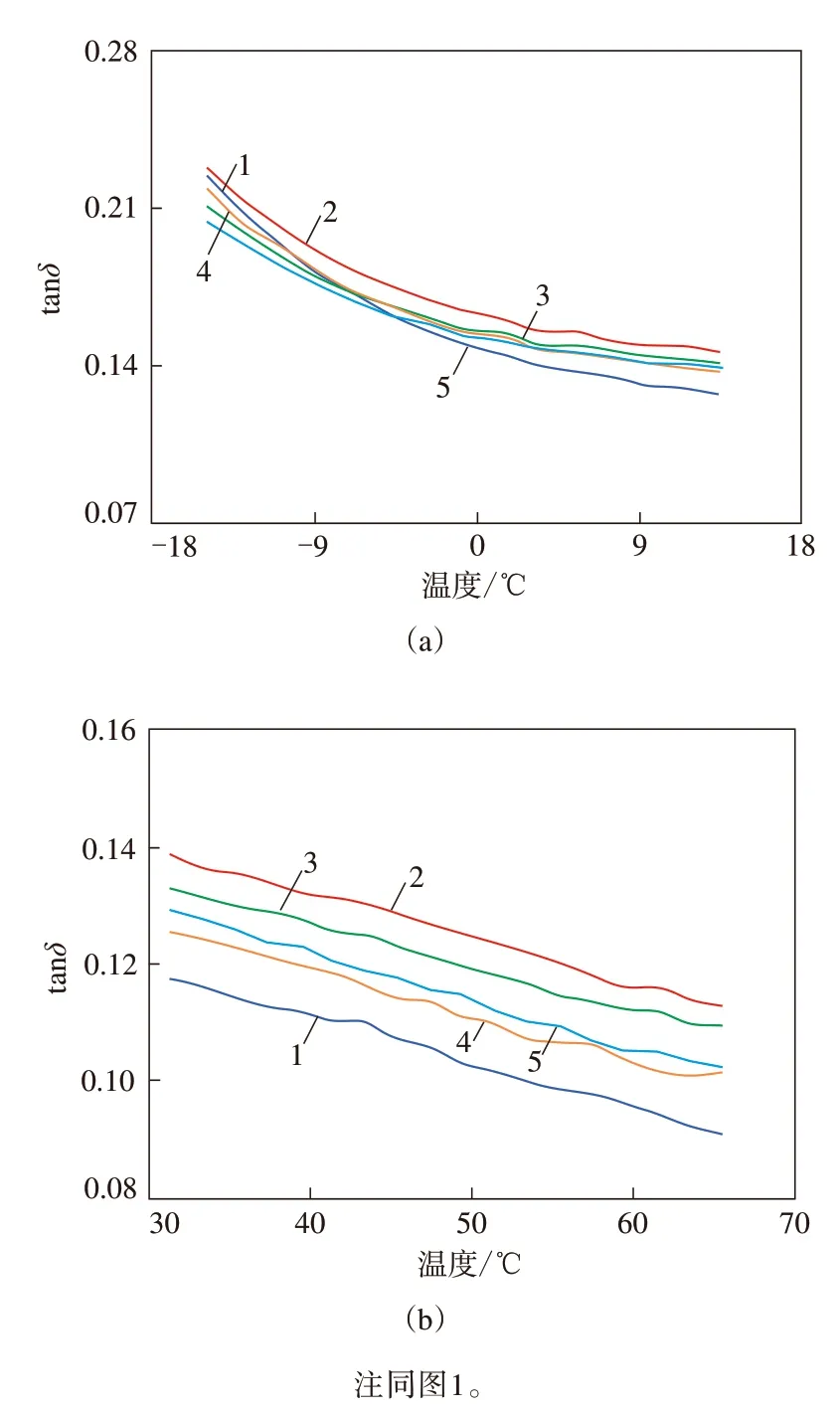

硫化胶的损耗因子(tanδ)-温度曲线如图2所示,局部放大曲线如图3所示。

图2 硫化胶的tan δ-温度曲线

图3 硫化胶的tan δ-温度局部放大曲线

对于芳纶短纤维橡胶复合材料,在受外力作用时,橡胶基体通过界面相传递到纤维处,因此tanδ间接地反映了橡胶基体与芳纶短纤维之间的界面作用。从图2可以看出:添加芳纶短纤维会降低橡胶的tanδ峰值,且用量越大,tanδ峰值越小,表明芳纶短纤维与橡胶的界面作用越差;tanδ峰值对应的温度即玻璃化转变温度也降低,这可能是由于芳纶纤维的玻璃化转变温度低,在达到了橡胶的玻璃化转变温度时,芳纶短纤维在橡胶基体中还能够起到补强作用,不致使橡胶发生脆性破坏;芳纶短纤维的加入减小了在复合材料中橡胶的比例,通常tanδ最大值会随着填料用量的增大而减小。另外,芳纶短纤维与橡胶间的相互作用越强,橡胶分子链段的活动越受限制,G′增大,从而导致硫化胶的损耗更低,tanδ峰值降低。

图3显示了试样的抗湿滑性能和滚动阻力。可以看到,添加芳纶短纤维能够改善抗湿滑性能,但滚动阻力也变大了。

2.3.3 导热性

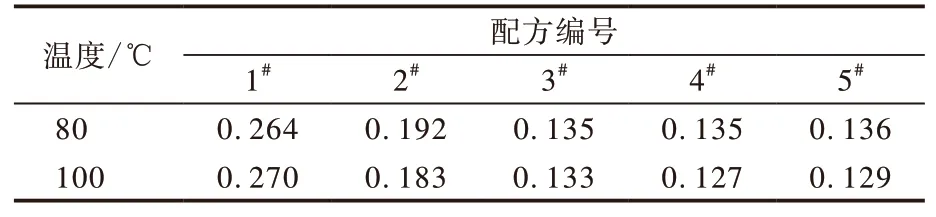

硫化胶的热导率如表3所示。

从表3可以看出,添加芳纶短纤维的硫化胶导热性反而变差,可能是因为芳纶纤维耐高温但导热性差,在橡胶中并未能起到传递热量的作用,反而阻碍橡胶的传热。随着芳纶短纤维用量的增大,热导率逐渐降低。

表3 硫化胶的热导率 W·(m·K)-1

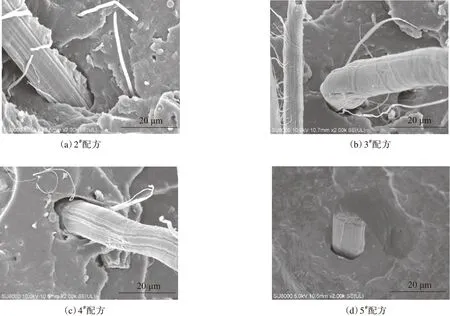

2.3.4 SEM分析

芳纶短纤维与橡胶结合的SEM照片如图4所示。

从图4可以看出,芳纶短纤维与橡胶的结合比较良好,短纤维根部与橡胶的结合较好,同时芳纶短纤维表面上有挂胶,表明橡胶试样在受力作用时,短纤维与橡胶之间的粘合作用力较强,短纤维从橡胶中拔出抵消部分外力作用,使试样性能提升,即随着短纤维加入量的增大,定伸应力也逐渐增大。

图4 芳纶短纤维与橡胶结合的SEM照片

3 结论

(1)随着芳纶短纤维用量的增大,复合材料的拉伸强度先增大后减小,撕裂强度增大,拉断伸长率减小,弹性先减小后增大,磨耗量慢慢增大。其中添加2份芳纶纤维拉伸强度和撕裂强度性能较好,同时磨耗性能最优。

(2)由于芳纶纤维本身耐高温,添加芳纶短纤维反而降低了胶料的导热性能。

(3)添加芳纶短纤维能够提高复合材料的抗湿滑性能,但滚动阻力也相应增大。