实心轮胎硫化设备机架有限元分析与优化

2018-07-23李溪斌吕柏源

李溪斌,陈 谦,韩 露,刘 存,吕柏源

(青岛科技大学 机电工程学院,山东 青岛 266042)

相比于传统先成型再硫化的实心轮胎硫化设备,注射和模具内硫化同时进行的一步法注射成型技术在实心轮胎生产中有着更大的优势,表现为机器结构更加紧凑,自动化效率和生产效率明显提高,成本降低。一步法注射技术难点是橡胶流动性差导致注射压力大,高达500 kg·cm-2,需要巨大的锁模力,这就要求硫化设备机架强度和刚度达到一定程度。

实心轮胎定型硫化机采用螺旋锁模系统锁模。锁模时,电动螺旋带动上模向下运动,定型完毕继续合模至一定高度后,传动系统切换为低速,直至产生所需锁模力。锁模力通过螺旋传到上横梁,再通过闩键传到侧板,由侧板承受锁模时的拉力[1],在成型过程中,箱式梁由于受到锁模力作用,不可避免地发生变形,但变形量必须控制在一定范围内,否则将导致合模力沿圆周方向非均匀分布,造成产品硫化质量不均匀、飞边过大以及动平衡性能差等问题,势必影响产品成型精度[2]。

本工作通过对硫化设备中承受锁模力的机架进行有限元模拟分析,改进设备结构,并做进一步优化,获得产品性能、成本、寿命同步改善。

1 几何模型的建立

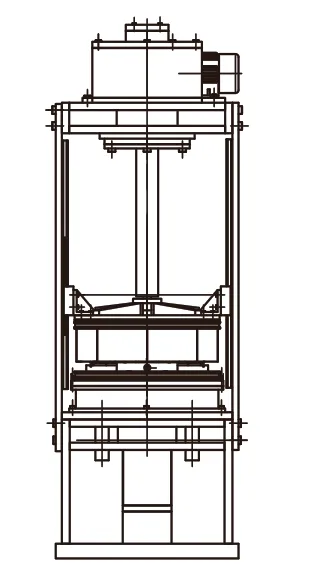

实心轮胎硫化设备采用滚珠丝杠和液压胶囊作为锁模装置,如图1所示,将承受锁模力的机架单独提取出来,为采用有限元方法进行模拟,对机架进行一定简化。上横梁是由上板、下板和侧板焊接而成,形成一个密封箱体。箱式上横梁和侧板以及侧板和下横梁均由螺栓和平键连接。将机架做成一个整体,如图2所示,简化后方便前期的建模和几何分析工作,且对分析精度有所保障。

图1 实心轮胎硫化设备

图2 简化后的硫化设备机架

此结构虽然简单,但受力比较复杂。上横梁下板的变形影响侧板,侧板的变形受上横梁上板的牵制。侧板的存在使上横梁的上板也发生了相应的变形,且三者的变形相互牵制。选取单元元素必须考虑上述关系,同时为了简化模型,得到比较精确的结果,应用实体元素[3]。

2 有限元分析

在有限元分析中,把单元所受的外载荷,如体力、面力和集中力等,利用虚功原理转化为作用在节点上的等效力,其理论公式如下所示。单元刚度矩阵[ke] :

集中力的等效载荷{Fi}:

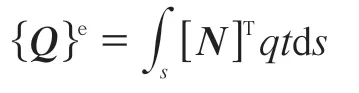

单元表面力的等效载荷{Q}e:

公式中[B]为传递矩阵,定义局部坐标系与整体坐标系的转换关系;[D]为局部坐标系下应力-应变关系矩阵;Ni为形函数,[N]为形函数矩阵;{G}为集中力;q为单元表面力;此处为二维公式,t为单元厚度。

2.1 单元类型定义

有限元分析使用Ansys 15.0软件,在前处理阶段先选取单元类型。单元类型对有限元最终分析结果有很大影响,选择适当的单元类型可以使网络的划分更容易,缩短求解和后处理时间。本次分析使用高阶三维20节点固体结构单元SOLID 186。SOLID 186具有二次位移模式,可以更好地模拟不规则实体,单元通过20个节点来定义,每个节点有3个沿着x,y,z方向平移的自由度,能更好地模拟机架的变形和应力情况。

前处理阶段还需要设定材料参数(Material models)。硫化设备机架使用的是Q235A碳素结构钢,具体材料特性为:弹性模量 2.12×1011Pa,泊松比 0.288,密度 7.86 Mg·m-3,极限屈服强度 235 MPa,安全系数 1.3,许用应力 180 MPa。

2.2 网格划分

网格划分是有限元分析的重点。本研究采用尺寸控制中的line set进行网格划分,将机架圆弧处和边界处的线分段处理,因为采用国际单位制,所以单元边长(Element edge length)设置为0.05,单元划分的数目(No.of element division)设置为20,智能尺寸(smart size)设置为2。对需要细化的圆角、键槽处进行进一步细化。机架的网格划分如图3所示。

图3 机架网格划分

2.3 外载荷施加

对于机架的载荷,需要在前处理时进行分析和计算。机架的主体固定在地上,因此在底面施加位移约束,使其x,y,z三个方向都被固定。机架主要受到锁模力的影响,锁模力作用在上下横梁的加强环上,需要计算出两个加强环上受到的平均压力。最大锁模力由制品和流道在分型面上最大有效投影和胶料在模腔中的平均压力求得,最后可以求出上下加强环所受到的压力[4]。

经计算,得到锁模力作用在上侧加强环的面积是0.36 m2,作用在上侧加强环的压力是22.35 MPa;锁模力作用在下侧加强环的面积是1.18 m2,作用在下侧加强环的压力是6.82 MPa。

载荷施加完毕后进行求解。此次分析采用ANSYS直接求解法,在求解器处理每个单元的同时进行整体矩阵的组集和求解。

2.4 结果分析

机架位移和应力分布如图4所示。图4(a)颜色由浅到深代表了位移量由小到大,可以看出下横梁变形量在0.38 mm以下,符合设计要求;侧板变形量为1.5~1.9 mm,箱式上横梁变形量为1.4~3.4 mm,变形量过大不符合要求。从图4(b)可以看出,最大应力出现在箱式上横梁顶部,达到390 MPa,应力过大不符合设计要求,并且在上横梁加强环处有应力集中现象。有限元模拟结果与试验结果吻合。

图4 机架位移和应力分布云图

3 设备改进

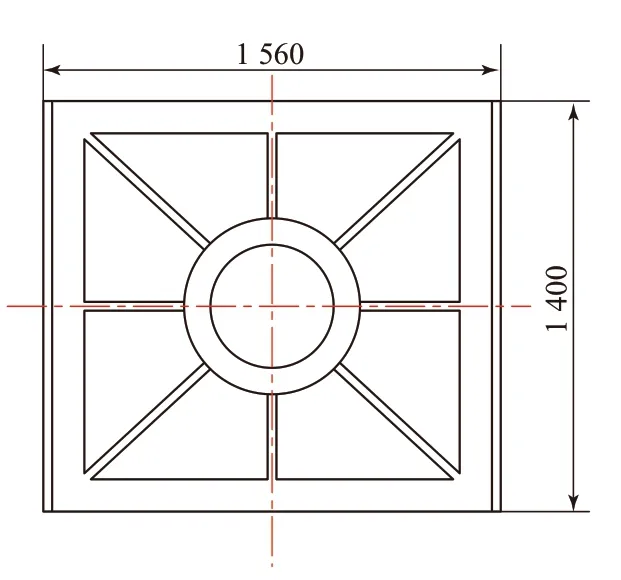

通过有限元模拟发现机架设计并不合理。为减小上横梁变形,可以在中空的箱体中加入米字型肋板,如图5所示,并通过对边界进行倒圆角处理减小加强环处应力集中现象,通过加入侧筋减小侧板变形,上横梁的总高度由250 mm增大到400 mm。

图5 上横梁加入肋板示意

有肋板侧筋的机架位移和应力分布如图6所示。从图6(a)可以看出,改进后下横梁的最大变形量从0.38 mm增大到1.1 mm,这是因为上横梁被加固,变形量减小,锁模力被分担到下横梁上,已知企业对定型硫化机标准变形量要求为1.66 mm以下,因此下横梁变形符合标准要求,不需要在下横梁中加入肋板,从而可以节省材料,降低生产难度和工作量。侧板加入侧筋后最大变形量从1.9 mm降低到1.1 mm,箱式上横梁加入肋板后变形明显减小,从最大变形3.4 mm下降到1.6 mm。从图6(b)可以看出,侧板最大应力为106 MPa,上横梁最大应力为130 MPa,满足要求。

图6 有肋板侧筋的机架位移和应力分布云图

鉴于前期发现加强环四周有较大应力集中问题,对应力集中的边进行倒圆角处理,如图7所示。从图7可以看出,边界处应力集中现象得到了极大改善,集中应力减小了20 MPa,从而可以提高机械性能,延长使用寿命。

图7 有无倒圆角的加强环的应力分布云图

整个机架最大应力出现在两个横向肋板上,如图8所示,达到了230 MPa。为消除应力集中,对两个肋板进行倒圆角处理,并将肋板材料换做许用应力为270 MPa的Q345,使之符合应力要求。

图8 肋板的应力集中现象

4 优化处理

经过结构改进,实心轮胎硫化设备的结构和性能得到了提高,变形和应力也相应减小,但是这并不是最优的结果,机架中上横梁变形最大,应力也集中于此,通过对横梁壁厚、肋板厚度和横梁高度3个参数做出适当的调整,可以在满足变形和应力的基础上,尽可能地减小设备的质量、节省材料。本研究采用正交试验方法[5]对机架进行了分析。

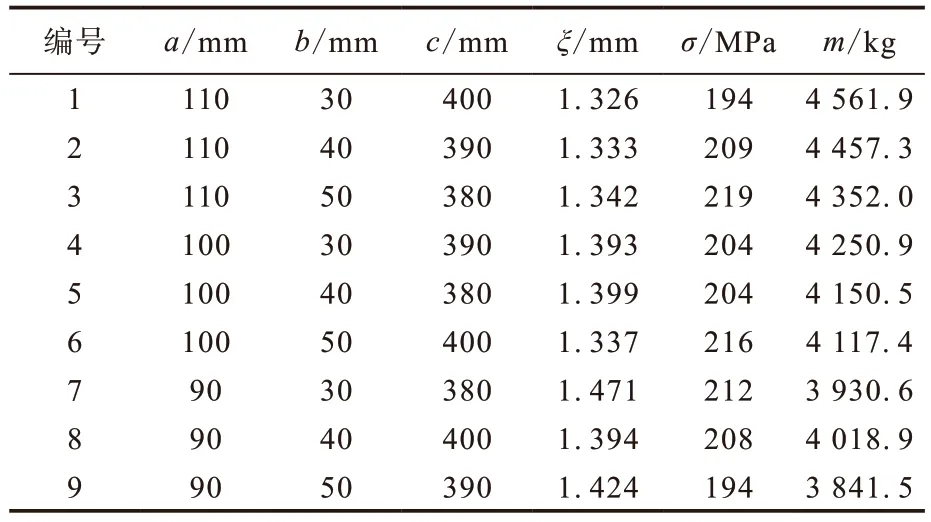

设横梁壁厚为a,肋板厚度为b,横梁高度为c,位移变量为ξ,等效应力变量为σ,上横梁质量为m,经过多组试验,得出表1所示数据。

表1 正交试验数据

采用极差分析法对表1数据进行分析。首先分析横梁壁厚、肋板厚度、横梁高度与应力之间的关系,分别求出各因素水平试验结果之和的平均值,用和表示,再求出各因素平均值的极差R,结果如表2所示。

表2 应力极差分析结果 MPa

综合考虑表1和2中的数据,选择第5组数据,即横梁厚度100 mm,横梁高度380 mm,肋板厚度40 mm,强度和刚度符合要求,并且质量只有4 150.5 kg,减小了9%。

5 结论

(1)对实心轮胎硫化设备机架进行有限元分析,并对结构进行改造,在箱式上横梁中加入肋板,侧板加入侧筋,并采用倒圆角和更换材料等方法解决了加强环和肋板处应力集中问题。

(2)采用正交试验法,优化设计横梁厚度为100 mm,横梁高度为380 mm,肋板厚度为40 mm。

(3)通过对比,优化后机架用料减小9%,最大变形和最大应力均大幅减小,设备使用寿命延长,制造成本降低,性能提高。