漓铁集团兰亭尾矿库副坝综合治理及内置式弧形顶管的排渗应用

2018-07-23劳力军

劳力军 陈 惠

(浙江漓铁集团有限公司)

排渗构筑物是降低尾矿库浸润线的工程措施。其作用是降低堆积坝的浸润线,缩小堆积坝坡的饱和区,扩大疏干区,促进尾矿的排水固结,从而提高堆积坝的稳定性。浙江漓铁集团有限公司兰亭尾矿库为山谷型尾矿库,采用上游式筑坝方式。1988年标高80.0m时由长沙有色冶金设计院进行加固改造扩容设计至标高130m,2003年在尾矿堆积坝标高114.0m时再由鞍山冶金设计院进设计扩容,至坝顶标高150m,相应总坝高129.0m,总库容1850万m3。针对浙江漓铁集团兰亭尾矿库副坝的尾矿构成、排渗情况及扩容加高的稳定性需求,现采用内置式弧形顶管排渗技术对兰亭库副坝排渗进行综合治理,效果显著。

一、尾矿库现状情况及副坝排渗系统组成

漓铁集团兰亭尾矿库尾矿库由主坝和副坝组成,副坝位于库内东南侧豁口处,坝基标高103m,初期坝为浆砌块石重力坝,坝高10m,后期采用尾砂侧面向库内收缩堆积,堆积坡比1∶5,坝体在平面上呈“L”形展布。目前主坝堆积坝标高为132.2m,坝高111.1m,坝长为215m,副坝堆积坝高131.9m,坝高28.9m,坝长为382m,干滩长度大于250m,库容约为1435万m3,属二等库。

副坝原采用的排渗设施有108.5m贯穿式弧形顶管排渗、110m褥垫式排渗、124m无砂混凝土管井排渗、125m排渗盲沟排渗。其中,110m褥垫式排渗是2003年施工完成,125m排渗盲沟是2011年施工完成的,无砂混凝土管井和108.5m标高贯穿式弧形顶管排渗是2013年施工完成的。

二、主要存在的问题

副坝为浆砌块石坝体,为不透水坝,且坝体建在山脊处,原地形较高,尾矿堆积坝在此基础上加高,堆积坝下没有有效的排渗通道。

副坝为103m标高开始堆积,坝基正对主坝细泥区,区内尾矿泥层很厚,109m标高处坝坡趾前尾轻亚粘及尾矿淤积达80cm,固结程度较差,又存在不均匀性,总体强度及透水性较低。

随着坝体堆高,现副坝长度明显长于主坝,受到粒径大小、尾矿排放量大小、放矿时间长短及上游法堆筑方法等的影响,副坝尾矿沉积层复杂多变,在微观上常见局部夹薄层透镜体或粗细尾矿层频繁相变交互成层,总体看库内各子坝坝体水平方向渗透系数大于垂直方向渗透系数,副坝渗透系数小于主坝渗透系数。

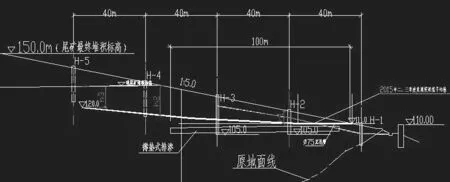

图1 探井断面所见尾矿土薄夹层

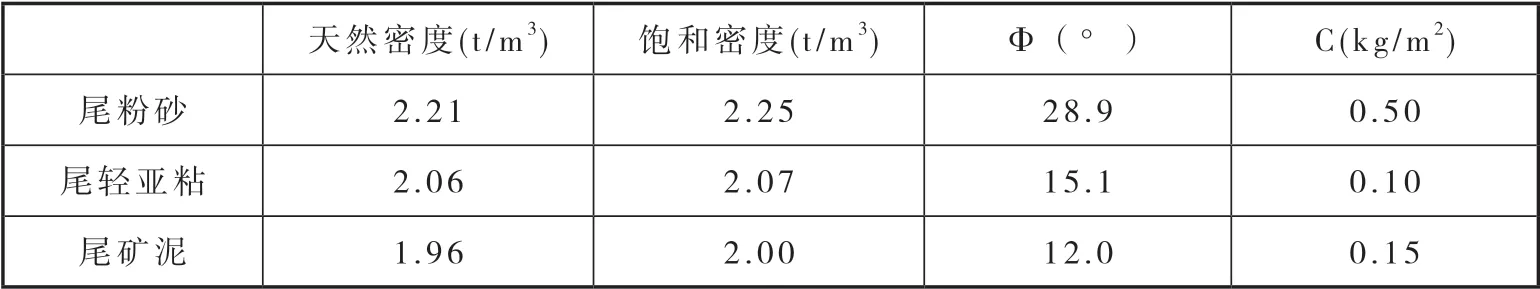

表1 副坝坝体物理力学性质指标表

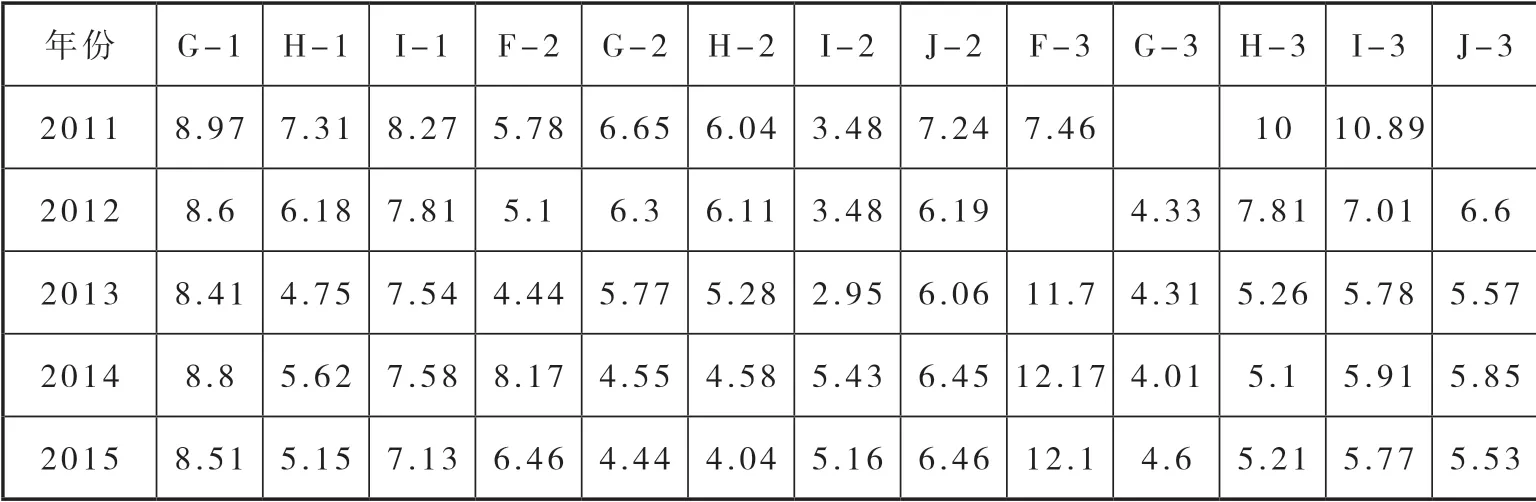

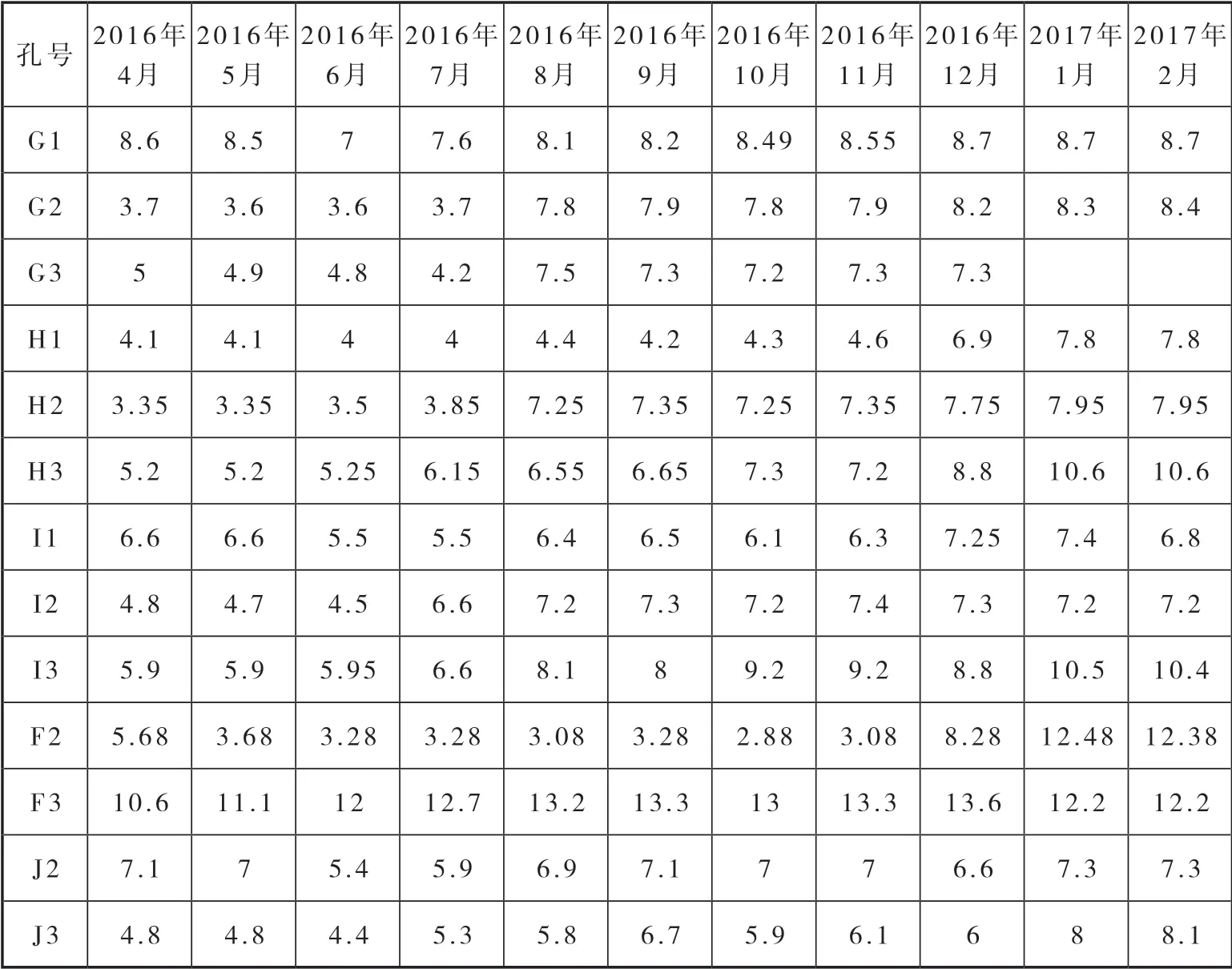

表2 2011年以后副坝浸润线数据表(单位:m)

由上表可见,随着坝高的增加及110m标高褥垫式排渗使用年限增加出现的不同程度的堵塞,导致排渗效果不佳,部分点浸润线水位偏高(G-2,G-3,H-1,H-2)。降低了坝体稳定性验算最小安全系数。

三、2016年前副坝采取的治理措施及其效果

(一)110m标高褥垫式排渗设施铺设

副坝坝基内尾矿砂有尾粉砂、尾轻亚粘、尾矿泥组成,虽有一定程度固结,但固结程度较差,又存在不均匀性,总体强度低。副坝矿泥层厚,抗剪强度低,副坝坝基排渗既要有排渗作用又要有利于其下尾矿排水固结,故2003年12月在副坝110m标高处铺设褥垫式排渗设施。同期完成副坝1、2、3线浸润线观测点的设置施工。

(二)125m标高排渗盲沟铺设

根据2003年兰亭库150m加高扩容设计,随着坝体的增高,即使下游的排渗全部有效,浸润线仍将从坝坡溢出,至2011年副坝I2线浸润线埋深已升高到4m以下,另考虑到后期一旦排渗效果不佳时需增设垂直排渗的需要,2011年12月完成主副坝125m标高排渗盲沟施工。副坝125m标高排渗盲沟(滩顶至库内80m)及引出纵沟,共计直沟5根,总计排渗盲沟长1270m。水平排渗盲沟为顶宽2.6m,深0.6m梯形,内填透水料外包土工布,坡度1∶00。

(三)124m标高无砂混凝土管井和108.5m标高贯穿式弧形顶管排渗

2011年副坝浸润线实测数据,副坝排渗褥垫以上至125.0m标高的浸润线较高,第2排至第3排的观测点,浸润线最小埋深2.0m,主、副坝交界处坝坡有极少渗水,2012年由中冶北方工程技术有限公司设计在副坝124m标高无砂混凝土管井。

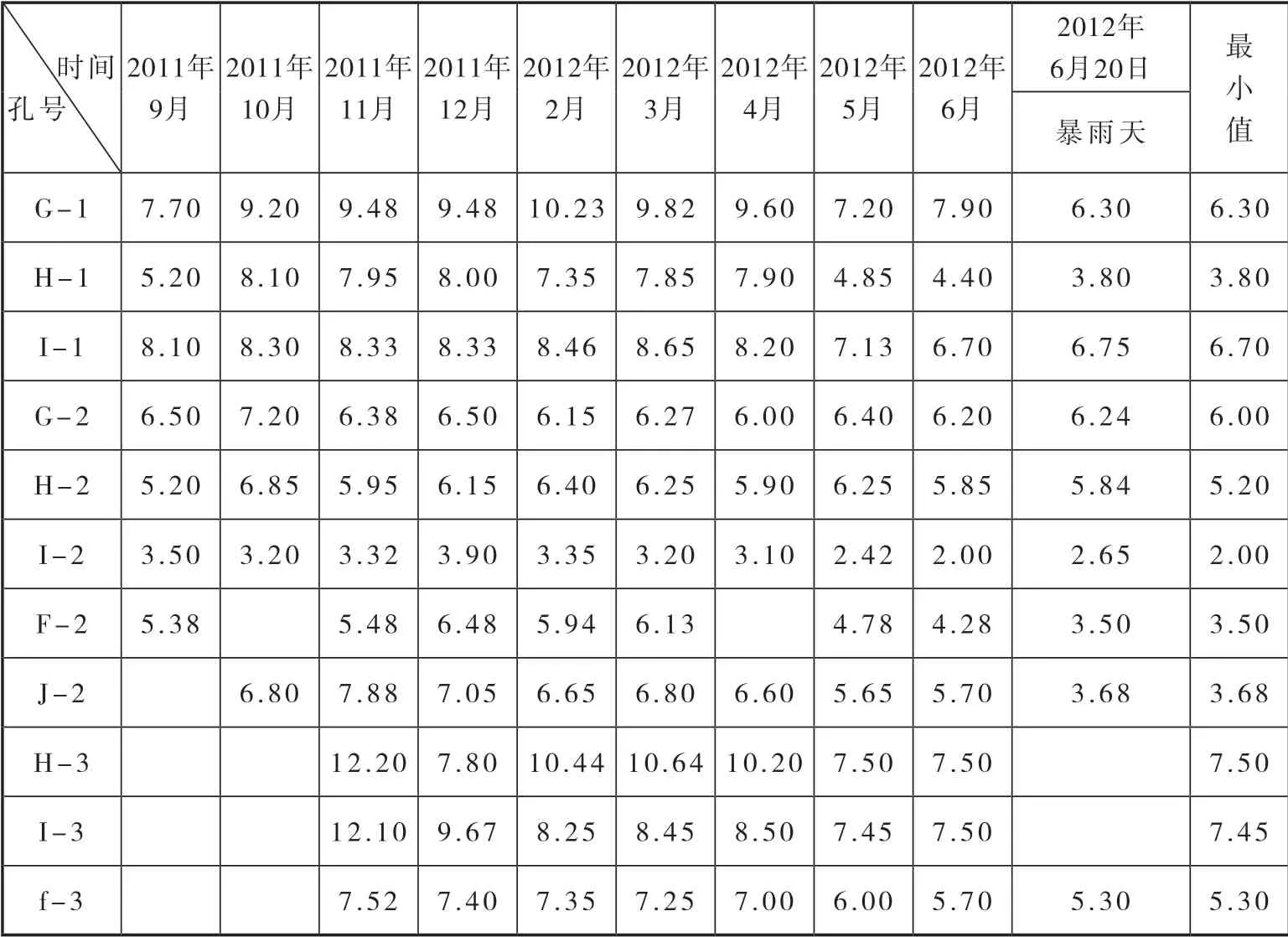

表3 2011年副坝实测浸润线结果(单位:m)

设计在副坝第3排浸润线观测井的124.2—124.5m标高平台上前布置无砂混凝土管井垂直排渗,管井间距4.0m,直径660mm,共60个。无砂混凝土底标高为110.0m,褥垫范围内的无砂混凝土管施工时不得破坏原排渗褥垫。2013年实际从副坝山脚至主副坝向施工至24个井时,由于原排渗褥垫周边范围由于矿泥堵塞,井内水位并无明显下降而停止施工,后改用电子阀定时自动虹吸来排除井内积水。

由于无砂混凝土管井排渗效果甚微,同期借主坝实施弧形顶管排渗施工之便,故在副坝也试验了贯穿式弧形顶管排渗施工。弧形顶管顶进点标高108.5m,顶出点标高129.5m,共2根弧形顶管排渗管,总长度为236m。同样由于坝内泥化和贯穿式内压不足且顶管仰角较小,有效降水深度较小,排渗效果一般。

四、2016年副坝内置式弧形顶管排渗治理

(一)2015年副坝浸润线现状及其分析

2013年副坝无砂混凝土管井垂直排渗施工采用用电子阀定时自动虹吸来排除井内积水,2014年浸润线埋深略有降低,但随着坝高的增加,2015年后副坝多数浸润线埋深又持续升高。

表4 2015年副坝实测浸润线结果(单位:m)

由上表可见副坝浸润线较高处仍是第2排至第3排的观测点,浸润线最小埋深3.1m,标高为110.0—125.0m。尾矿堆积到132.0m标高时,副坝尾矿坝高度为29.0m,根据规范要求,副坝尾矿堆积坝的浸润线最小埋深应大于2.0m,目前副坝处的浸润线埋深均满足规范的要求。由于副坝为浆砌石坝,为不透水坝,为防止后期坝体加高造成浸润线升高而从坝坡逸出,设计在副坝浸润线较高处第2排至第3排的观测点增设排渗设施。

(二)内置式弧形顶管自流排渗管治理

2016年公司委托中冶北方工程技术有限公司设计,采用内置式弧形顶管自流排渗管进行副坝浸润线治理。

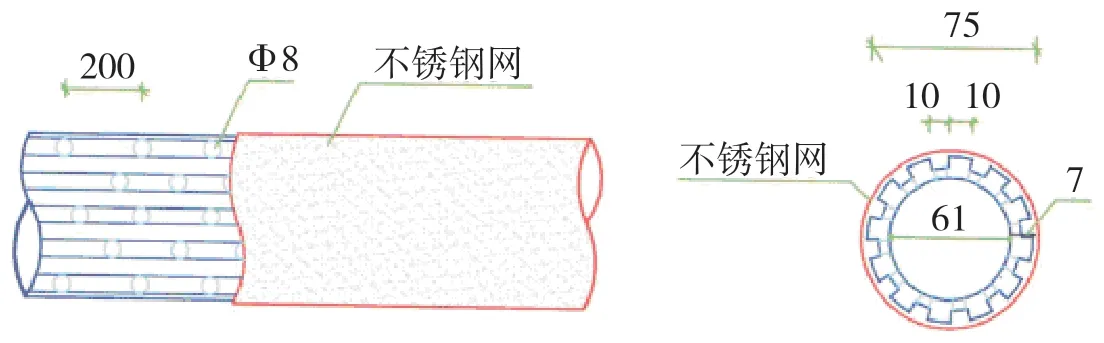

弧形顶管排渗兼具垂直排渗和水平排渗的功能,具有透水性好,渗流量大,施工方便等特点。弧形顶管采用槽孔排渗管,其开槽渗流开孔导流,采用不锈钢网作为过滤网,根据尾矿砂粒级分析确定滤网孔径,细尾砂易透管流出、粗尾砂则在滤网四周形成过滤层,提高透水性,其相同孔径渗流面积为孔氏渗流管的20倍以上。且随着顶进弧度的上升,一管能打穿水平夹层,施工方便。内置式弧形顶管相比贯穿式能够将排渗管全部放置在浸润线内同时确保渗流压力,排渗深度深、浸润线降低速度更快。

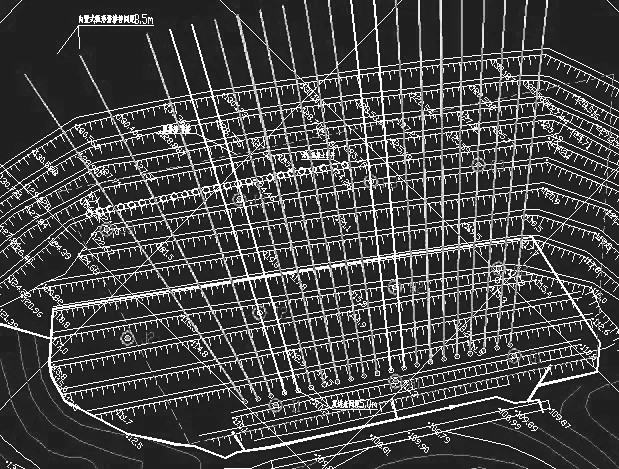

根据2015年副坝浸润线的高度,设计顶进点标高在浆砌块石重力坝坝前约为111.0m标高处,由于浆砌块石重力坝以上尾矿堆积坝高度只有22.0m,高差小坡面短,弧形顶管顶出点如果在坡面上顶出将造成有效降水深度减小,因此设计采用内置式弧形顶管,顶管终点标高为120.0m。2016年6月30日吉林省文堂排渗工程有限公司完成副坝110m标高顶管施工,顶管上端距现坝面8m左右,管长150m,基于107m平台宽度限制,经设计单位论证副坝顶管数变更为21孔,累计3150m。

图2 弧形顶管槽孔排渗管构造图(单位:mm)

图3 110m标高弧形顶管顶进断面图

图4 110m标高弧形顶管平面布置图

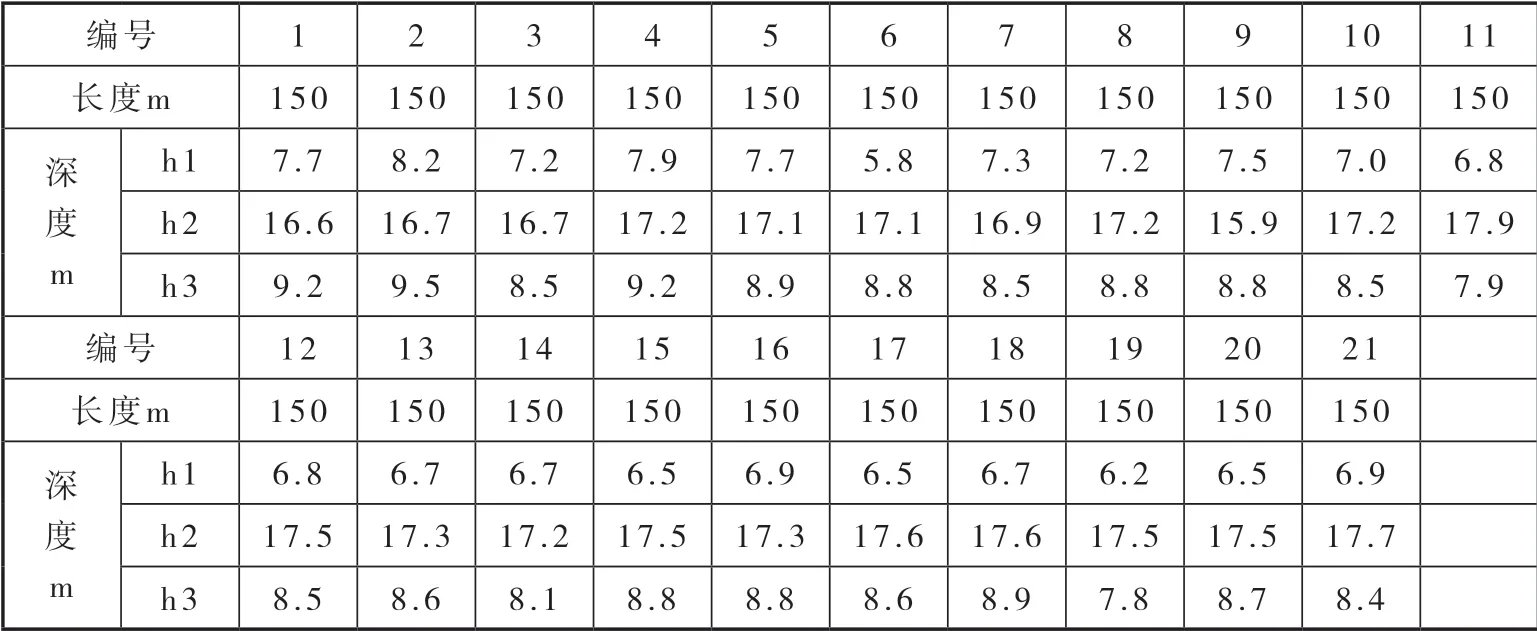

表5 副坝弧形顶管治理排渗管长度、深度表(单位:m)

(三)治理效果

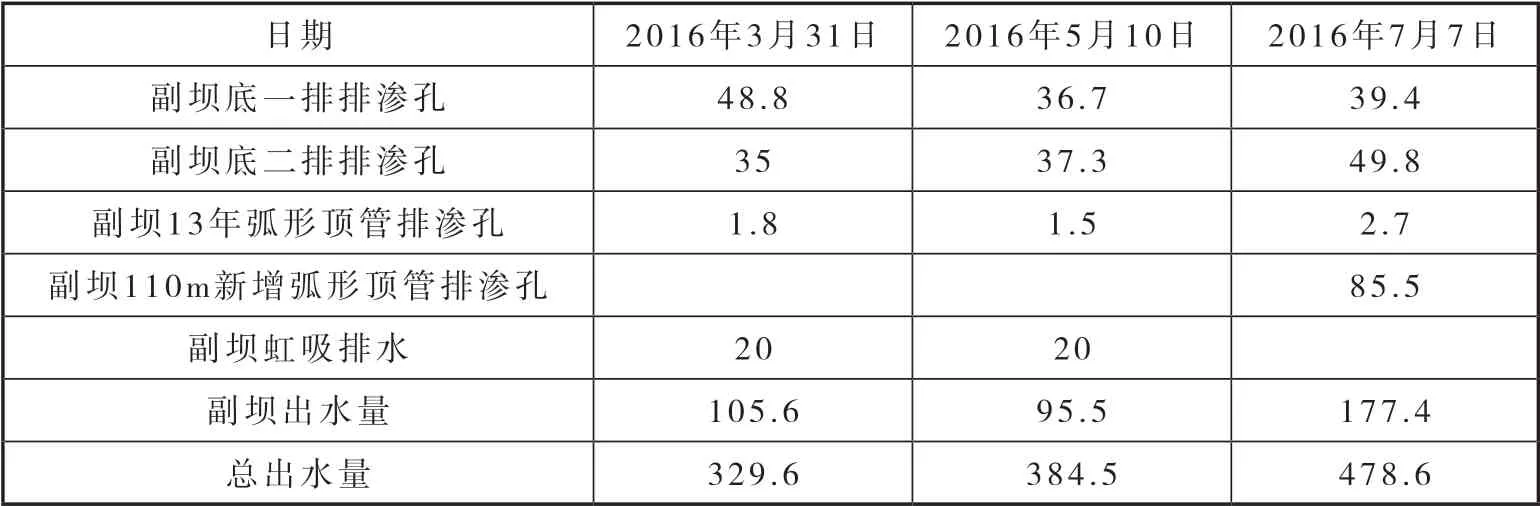

表6 副坝110m标高弧形顶管施工前后排渗水对比表(吨/天)

表7 施工前后副坝浸润线对比表(单位:m)

实施弧形顶管排渗工程后,副坝几乎所有浸润线观测点水位下降明显,均下降到6m以下,124m标高处无砂混凝土井水位下降明显,副坝累计日出水量比施工前多75吨/天左右,说明副坝排渗工程效果明显。

五、结论

根据综合对比,公司认为兰亭尾矿库副坝排渗治理采取内置式弧形顶管方案经济、有效,阶段性解决了由于兰亭库副坝浸润线偏高的问题,确保了我副坝坝体稳定。