五自由度磁悬浮轴承系统试验台设计及试验验证

2018-07-23杨芳芳吕建超

高 平,杨芳芳,吕建超,卿 华

(中国航发四川燃气涡轮研究院,成都610500)

1 引言

多电发动机是在航空发动机上用磁悬浮轴承取代传统的滚动轴承,用集成在发动机主轴上的起动发电机给发动机和飞机以及机载高能激光武器提供所需能源,并用电气化传动附件取代机械式传动附件,实现发动机和飞机的全电气化传动[1]。

磁悬浮轴承技术作为多电发动机的一项核心关键技术,国外学者和研究机构对磁悬浮轴承在航空发动机上的应用开展了大量研究。Iannello等[2-3]采用电容位移传感器,对磁悬浮轴承的线圈和传感器进行了冗余设计,提高了磁悬浮轴承系统的可靠性;Meeks等[4]采用永磁和电磁混合的磁悬浮轴承方案降低了磁悬浮轴承系统的质量;Storace[5]、Lyons[6]等采用无传感器检测技术和磁悬浮轴承冗余设计技术,完成了双转子发动机的支撑结构设计。国内对磁悬浮轴承在航空发动机上的应用研究开展相对较晚。徐龙祥课题组[7-8]开展了用于航空领域的高温磁悬浮轴承和高温位移传感器研究;赵雷等[9]开展了磁悬浮轴承在高温气冷堆氦风机的应用研究;王戈一等[10]开展了磁悬浮轴承在多电发动机上的初步应用研究;杨韶[11]等开展了五自由度磁悬浮轴承耦合效应的试验研究;杨芳芳等[12]开展了推力磁悬浮轴承的优化设计及分析研究。尽管上述研究均取得了一定的成果,但磁悬浮轴承在发动机上的应用仍处于起步阶段。

为进一步掌握磁悬浮轴承在多电发动机上的应用技术,本文以某型多电发动机为基础,开展了模拟多电发动机的五自由度磁悬浮轴承试验台的设计和试验,以验证磁悬浮轴承系统的性能,为磁悬浮轴承在多电发动机上的应用提供技术支持。

2 试验台总体结构设计

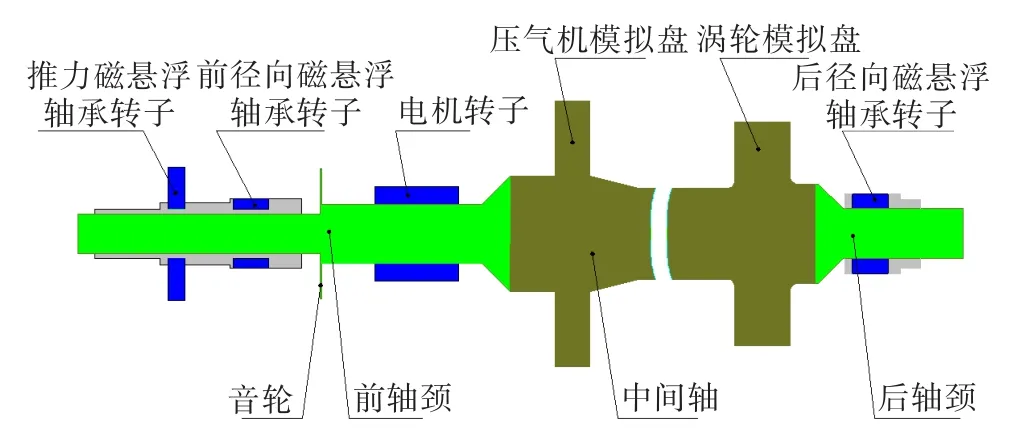

根据多电发动机的结构和性能要求,磁悬浮轴承试验台中磁悬浮轴承的支撑位置、结构尺寸和承载能力等都要与多电发动机的设计要求保持一致。图1示出了磁悬浮轴承试验台的总体结构,其主要部件包括外部机匣、辅助轴承、磁悬浮轴承、位移传感器、音轮、内置电机、模拟转子以及磁悬浮轴承和电机的控制系统。其中辅助轴承分别置于试验台前后两端,推力磁悬浮轴承、前径向磁悬浮轴承、前位移传感器和内置电机一起置于试验台的前腔,后径向磁悬浮轴承和后位移传感器置于试验台的后腔。表1给出了磁悬浮轴承试验台的主要技术参数。

3 模拟转子设计与分析

为准确模拟多电发动机转子的真实状态,磁悬浮轴承试验台的转子(以下称模拟转子)的质量、质心、转动惯量、临界转速等要与多电发动机转子的保持一致,且模拟转子的结构应简单可靠、方便安装。图2为模拟转子的结构示意图,主要由前轴颈、中间轴和后轴颈三部分组成。其中前轴颈装配有推力磁悬浮轴承转子、前径向磁悬浮轴承转子、音轮和内置电机转子,中间轴包括压气机模拟盘和涡轮模拟盘,后轴颈装配有后径向磁悬浮轴承转子。

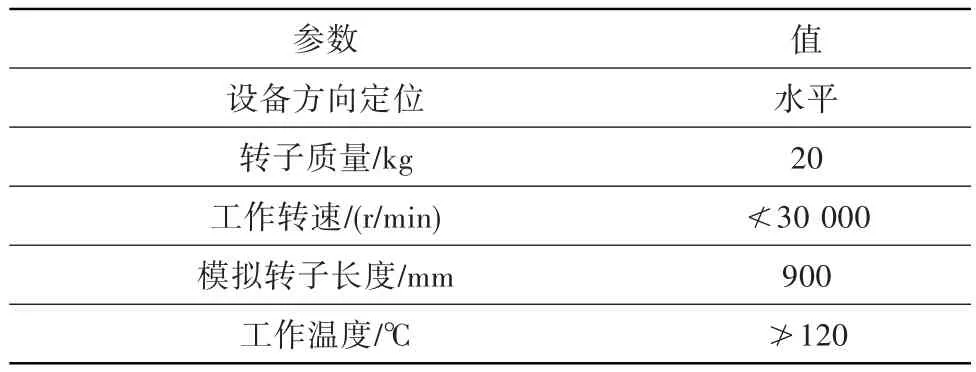

表1 磁悬浮轴承试验台主要技术参数Table 1 The main parameters of the AMB test-bed

图2 模拟转子结构示意图Fig.2 The structure of the simulation rotor

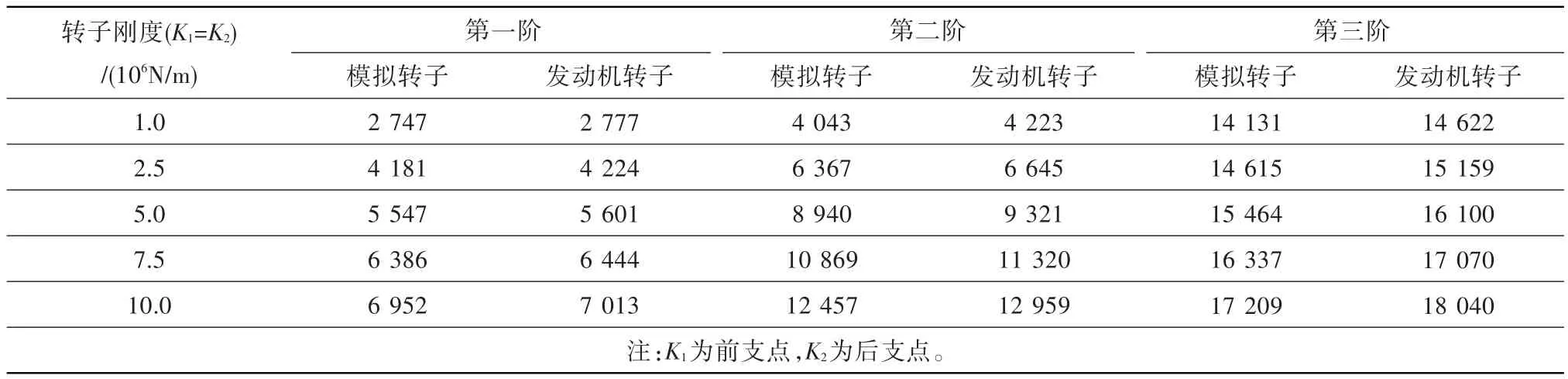

经转子动力学分析,得出了模拟转子与多电发动机转子前三阶临界转速的对比,见表2。可见不同支撑刚度下,模拟转子和多电发动机转子各阶临界转速接近。其中一阶弯曲临界转速都位于14 000~18 000 r/min之间,距设计转速(30 000 r/min)的安全裕度大于40%,满足转子临界转速设计要求。计算分析表明,模拟转子与多电发动机转子的转子应变能和支撑应变能接近,前三阶振型和应变能分布相似,这说明模拟转子能够对发动机转子进行较好的模拟,满足设计要求。

表2 模拟转子和多电发动机转子的临界转速r/minTable 2 The critical speeds of the simulation rotor and the more-electric engine rotor

4 磁悬浮轴承设计与分析

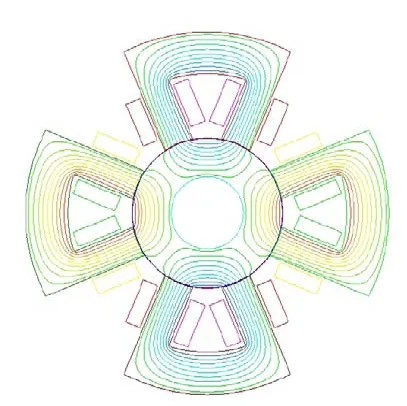

磁悬浮轴承试验台中的五自由度磁悬浮轴承系统,包括前/后支点径向磁悬浮轴承、推力磁悬浮轴承、位移传感器、辅助轴承以及磁悬浮轴承控制系统。图3为径向磁悬浮轴承结构示意图,其中软磁材料采用高性能的1J22。图4为仅施加偏置电流时径向磁悬浮轴承每对磁极的磁力线分布。从图中可看出,径向磁悬浮轴承每个磁极上的磁力线分布均匀,每对磁极之间几乎无磁漏,从结构上基本消除了磁极之间的相互耦合,有利于磁悬浮轴承控制系统设计。

图4 施加偏置磁场时磁悬浮轴承磁力线分布Fig.4 The magnetic line of the AMB in bias magnetic field

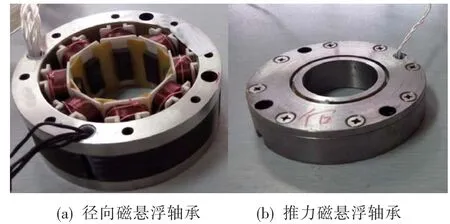

通过对磁悬浮轴承结构的设计和优化,得出了径向磁悬浮轴承和推力磁悬浮轴承的最终方案。图5为径向磁悬浮轴承和推力磁悬浮轴承组件实物,表3为磁悬浮轴承技术参数。

图5 磁悬浮轴承实物图Fig.5 The active magnetic bearings

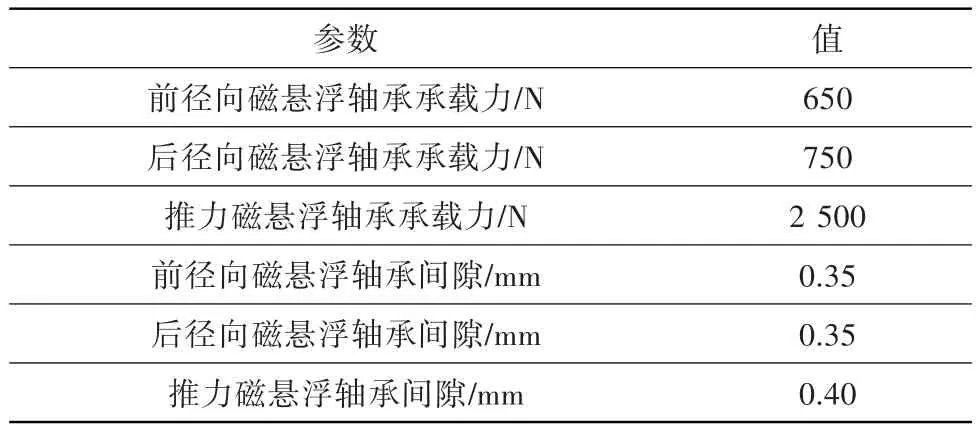

表3 磁悬浮轴承技术参数Table 3 The main parameters of the AMB

辅助轴承的主要作用是在磁悬浮轴承不工作时支撑转子,以及当磁悬浮轴承系统失效后支撑整个转子系统继续运行。本文辅助轴承采用的方案为:前支点为两个角接触球轴承配对使用,后支点为自润滑深沟球轴承。

5 磁悬浮轴承控制系统设计

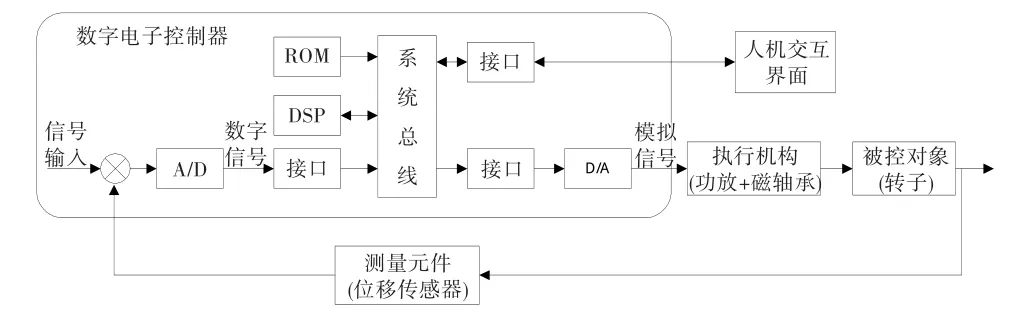

控制系统是磁悬浮轴承系统的核心,其根据测量获取的转子位移信号控制磁悬浮轴承对转子的吸引力。图6为磁悬浮轴承控制系统结构框图,主要包括:①数字电子控制器——由DSP微处理器、信号输入通道和信号输出通道等组成,其功能是根据位移传感器输出的测量信号,按照预定的控制算法和控制程序进行处理和计算,形成控制信号输送至执行机构;②测量元件——即位移传感器,用于检测转子的位移信号;③执行机构——包括功率放大器以及电磁铁,其作用是产生电磁力,以达到控制转子的目的;④人机交互界面——功能是帮助操作人员随时了解控制状态、修改控制参数、发出控制命令、进行人工干预等。

图6 磁悬浮轴承控制系统结构框图Fig.6 The structure of the AMB control system

6 试验验证

6.1 试验数据采集

试验过程中,为了对模拟转子和磁悬浮轴承的运行状态进行实时监控并获取试验数据,需要对功率变换器输入/输出电压及电流、模拟转子转速及轴心轨迹、磁悬浮轴承定子铁芯温度、辅助轴承外圈温度、前/后轴承座振动等参数进行实时数据采集。

6.2 磁悬浮轴承性能试验

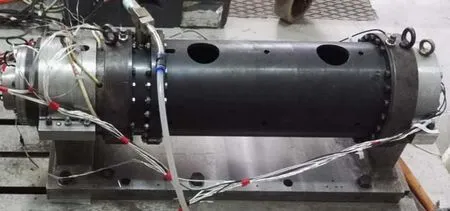

在磁悬浮轴承试验台上开展了磁悬浮轴承系统性能试验。试验时,前径向磁悬浮轴承偏置电流为3 A,后径向磁悬浮轴承偏置电流为2 A,推力磁悬浮轴承偏置电流为2 A。图7显示了试验台实物。

图7 磁悬浮轴承试验台Fig.7 The active magnetic bearing test-bed

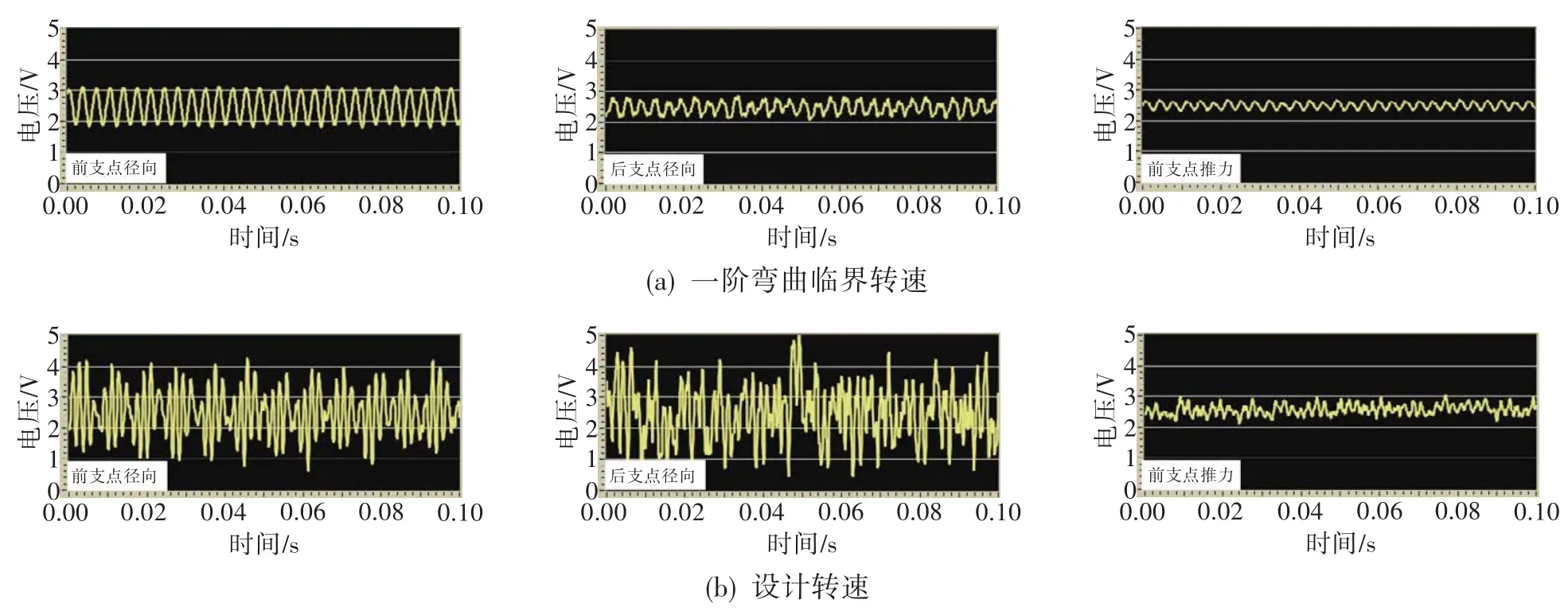

整个试验过程中,磁悬浮轴承试验台工作稳定,磁悬浮轴承控制电流和转子位移均在允许范围内。图8(a)显示了转子通过一阶弯曲临界转速(约17 000 r/min)时的转子位移。可看出转子位移峰峰值很小,位移波动也很小,说明磁悬浮轴承系统工作稳定、性能良好,控制参数选择合理,能够平稳地通过一阶弯曲临界转速。图8(b)显示了模拟转子转速达到试验台设计转速(30 000 r/min)时的转子位移。可看出虽然转子径向位移波动较大,但未超过辅助轴承的保护间隙,磁悬浮轴承系统仍能正常工作。

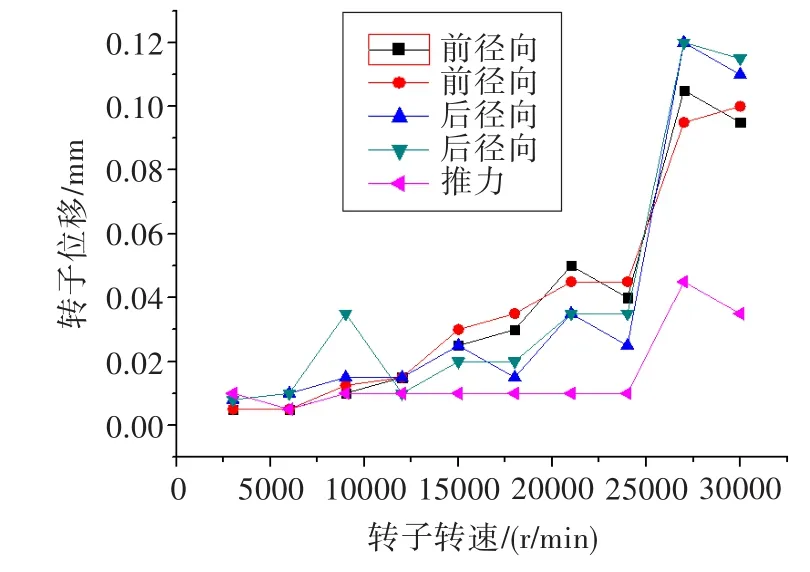

图9为不同转速下各支点磁悬浮轴承位置处的转子位移曲线,其中前径向磁悬浮轴承和后径向磁悬浮轴承各有2个位移电流检测通道,推力磁悬浮轴承有1个位移电流检测通道。从图中可看出:转速在25 000 r/min以下时,各支点位置处的转子位移波动都很小,磁悬浮轴承系统运转平稳;转速在25 000~27 000 r/min时,转子径向位移突然增大,但未超出辅助轴承的保护间隙;当转速继续升高至27 000~30 000 r/min时,各支点位置处的转子位移波动则呈下降趋势。

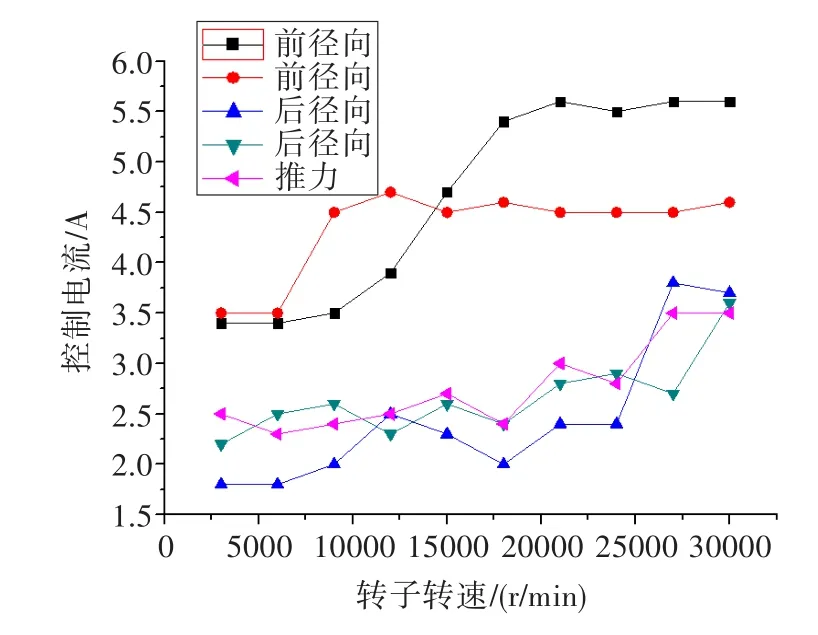

图10为不同转速下磁悬浮轴承的控制电流曲线。可见:前径向磁悬浮轴承在7 000~18 000 r/min时控制电流增加较快,在18 000~30 000 r/min时控制电流趋于平稳,其控制电流最大峰值为5.6 A(限制值为6.0 A)。后径向磁悬浮轴承和推力磁悬浮轴承在25 000 r/min以下时控制电流较为平稳,在25 000~30 000 r/min时增加较快;整个试验过程中,后径向磁悬浮轴承控制电流最大峰值为3.8 A(限制值为4.0 A),推力磁悬浮轴承控制电流最大峰值为3.5 A(限制值为 4.0 A)。

图8 一阶弯曲临界转速和设计转速时的转子位移Fig.8 The rotor displacement in the first bend under critical speed and the maximum speed

图9 各支点磁悬浮轴承的转子位移Fig.9 The rotor displacement of each AMB

图10 各支点磁悬浮轴承控制电流Fig.10 The control current of each AMB

由于模拟转子为柔性转子,且转子本身存在不平衡量,试验过程中当转速较低时,转子不平衡量产生的离心力较小,转子变形也较小,各支点磁悬浮轴承只需要较小的控制电流就可将转子位移控制在较小范围内。随着转速增加,不平衡量产生的离心力也增加,转子变形量增大,磁悬浮轴承需要增大控制电流才能完成对转子的控制。另外,由于前轴颈是细长结构,所以前支点磁悬浮轴承对转子变形更加敏感,前支点磁悬浮轴承的控制电流随转速的增加就更加明显。当磁悬浮轴承的控制电流趋于饱和而转子离心力随转速继续增加,磁悬浮轴承产生的磁场力不足以将转子控制在较小范围内时,转子位移会随之增大,但整个试验过程中转子位移都控制在允许范围内。

7 结论

通过五自由度磁悬浮轴承试验台的设计以及磁悬浮轴承系统的性能试验,主要得出以下结论;

(1)模拟转子与多电发动机转子在临界转速、各阶振型以及转子应变能等方面均较为近似,该模拟转子能较为真实地模拟多电发动机转子。

(2)模拟转子转速顺利通过了一阶弯曲临界转速,达到了预定的设计转速30 000 r/min;磁悬浮轴承系统设计合理,控制参数选择正确,磁悬浮轴承工作性能稳定,满足磁悬浮轴承试验台的设计要求。

(3)该五自由度磁悬浮轴承系统在多电发动机上的应用合理可行,五自由度磁悬浮轴承试验台的设计为后续多电发动机的磁悬浮轴承支撑结构设计提供了支持。

(4)该五自由度磁悬浮轴承试验台工作可靠,采集的数据满足要求,为后续建立其他试验台奠定了技术基础。