超跨声涡轮扇形叶栅试验流场周期性设计

2018-07-23唐国庆黄康才薛伟鹏

唐国庆,黄康才,薛伟鹏

(中国航发四川燃气涡轮研究院,成都610500)

1 引言

随着飞机发动机推重比和单位推力的逐渐提高,迫使其采用大膨胀比、高效率、大焓降的高温超跨声速涡轮与之匹配,由此带来的二次流损失、激波损失以及与涡轮冷却有关的损失显著增加,使得涡轮设计更加复杂。为验证设计方法和设计结果,需要对叶栅流动进行系统的试验研究。

平面叶栅试验可以方便、经济、快速地研究超跨声速叶栅中的激波的强度、形状和位置,激波与附面层的相互作用,叶片尾迹内的压力、方向分布等基本流动现象[1-2],但受二维流动的限制,无法验证叶轮机内复杂的三维特性。环形叶栅试验可以得到三维流动结构、局部和总的损失、流通能力及二次流等方面的大量数据,但其具有能源消耗大、加工费时、测试困难等不利因素。如果在由7~10片叶片构成的扇形叶栅上进行叶栅气动性能研究,只要能保证叶栅后的径向压力梯度和通道内的周期性,则不存在上述问题,可方便快捷地进行详尽的流动试验研究。亚声速工况下,通常在叶栅出口特设调节凸块模拟出口径向真实流场[3],并在出口沿射流两侧边界安装导流板保证周期性,可满足试验需求。但在超跨声速工况时,出口导流板将导致流场中来自叶片尾缘的激波反射而对流场产生强烈影响,使叶栅通道内周期性变差,为此国内外许多研究者通过改变出口导流板结构来解决这一问题[4-7]。不过由于试验台的限制和冷却涡轮叶片的加工难度大、加工周期长等因素,涡轮扇形叶栅试验,特别是冷效试验中,使用的叶片数常常达不到7~10片,多为3~6片。在这一条件下,叶栅周期性更难以保证。

本文针对超跨声涡轮扇形叶栅试验件叶栅通道周期性差、测试叶片工作状态不到位的问题,为明确问题主因,对该高压涡轮扇形叶栅试验进行数值模拟分析,研究了超跨声涡轮扇形叶栅试验流场周期性设计,对出口导流板提出了简易且有效的优化改进措施,进一步提高了超跨声涡轮扇形叶栅试验的准确性。

2 问题分析

2.1 试验件

扇形叶栅试验件主要由进气测量段、叶栅试验段和排气测量段组成。其中,进气测量段由平直导流段、扇形转接段和扇形整流段构成,在试验段前方形成扇形流场;叶栅试验段由5片完整真实涡轮叶片组成,其中边缘2片作为陪衬叶片构成流道壁面,中间3片作为试验叶片,最中间的叶片作为试验测量叶片;在叶片尾缘沿叶片出气角方向布置一段扇形导流板,并在导流板上下表面布置测点,形成排气测量段。

试验在中国航发四川燃气涡轮研究院超跨声速风洞中进行,测量了进口总压、进口总温、进口流量、出口静压以及叶身温度。试验中,通过调节导流板出口反压来调整栅后静压,确定试验状态。

2.2 数值模拟准确性分析

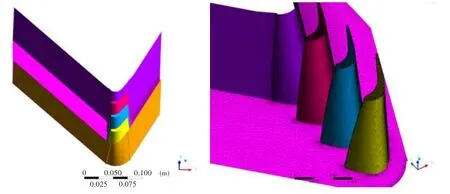

对此超跨声涡轮扇形叶栅试验进行数值模拟,严格依据试验件的设计图建立模型。使用ICEM CFD 14.5划分网格,并对叶片附近网格进行加密处理。网格节点数2 829 789,网格单元数6 688 007。图1为三维计算模型和网格。表1给出了试验与数值模拟结果对比,其中进口总压、进口总温和落压比为试验时的进出口边界条件,并以此边界条件进行数值计算;栅后静压与进口流量分别给出了试验测量值与计算结果。图2为栅后静压测点测量值与计算结果对比。从表1和图2可知,在计算进出口边界条件与试验一致的情况下,栅后静压计算值与试验测量值基本一致;进口流量计算值与试验测量值有所差异,这主要是由于数值计算不带冷气导致,但这一差异并不影响对试验模化的分析。

图1 三维计算模型与网格Fig.1 Three dimensional computational model and grid

表1 边界条件与结果对比Table 1 Boundary conditions and results comparison

2.3 问题分析

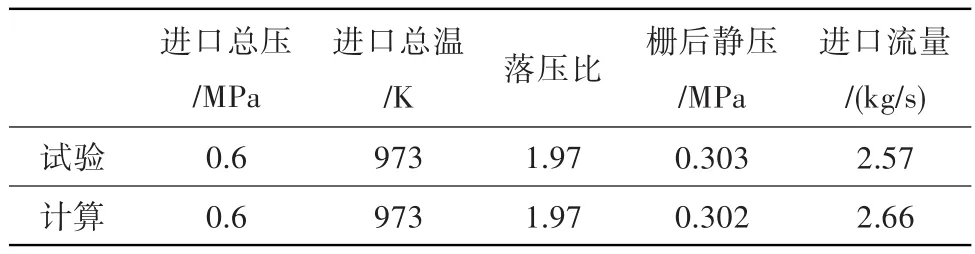

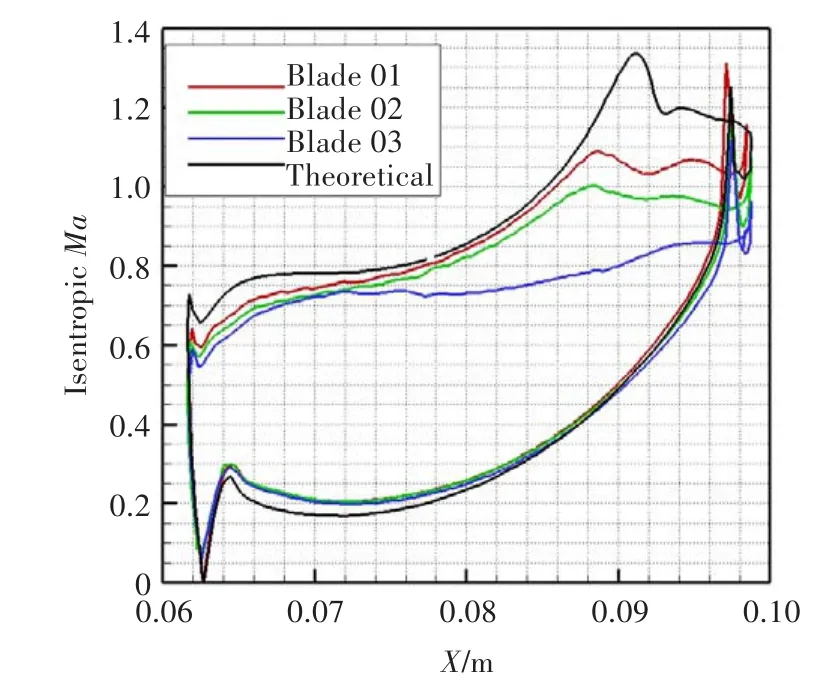

采用相同边界条件,对叶片在发动机中的理想工作状态进行计算(图3(a)),此时叶栅通道具有周期性,称之为理想周期性边界条件。与试验数值模拟结果中截面的马赫数云图(图3(b))对比可见,理想周期性边界条件下,各叶片通道中的马赫数分布一致,每个叶片尾缘都形成明显的燕尾形激波,下方叶片的内尾波投射到相邻叶片叶背后形成限流截面。而试验数值模拟结果的扇形通道中,不同叶片通道的马赫数分布极不均匀,不存在周期性,且在叶栅的出口段最上方的陪衬叶片叶背与下方导流板间形成限流截面、产生堵塞,由此导致上游叶片流场几乎为亚声速流动。图4为试验数值模拟结果中3片叶片中截面表面等熵马赫数分布与理想工作状态计算得到的理论值(Theoretical)的对比。从图中可见,3片叶片的表面等熵马赫数差异很大,缺乏一致性,且叶片表面负荷都明显低于理论值。在叶片前缘附近3片叶片的表面等熵马赫数与理论值也有区别,因为试验件进口左右导流板存在边界层,使进口实际流动面积与喉部面积的比值发生变化,导致叶片进口马赫数与理想周期性边界条件下的有所区别,但这一问题对试验准确性影响较小,在本文中不做进一步研究。

从上文分析结果可知,该超跨声扇形叶栅试验存在叶栅通道周期性差和叶片工作状态不到位两个问题。其最主要原因是叶片与试验件出口导流板形成了新的限流截面,从而导致叶栅通道中的压力无法进一步降低,叶片无法工作在发动机真实工作状态,叶栅通道内流场也不具有周期性。

3 改进措施

针对上述问题,对超跨声涡轮扇形叶栅试验流场周期性进行改进。为改变通道排气段形成的限流截面,可调节出口导流板角度或直接在限流截面位置附近截断出口导流板。

分别设定出口两侧导流板的不同角度进行多方案研究(最大极限角度达到与X轴垂直),共进行了十几个角度模型的建立和每个模型多个工况的计算。研究发现,在某一确定进出口条件下对应一个出口导流板角度,此时能获得很好的试验效果。但由于试验常常需要进行很多个工况,即进出口边界条件会变化,此时出口导流板角度就需要不断变化,使得改变出口导流板角度这一改进措施在变工况试验时存在很大问题,故本文不采取调节出口导流板角度来改变通道排气段形成的限流截面。

图3 理想工作状态计算结果与试验数值模拟中截面马赫数云图对比Fig.3 Calculation results of ideal working conditions vs.contours of Mach number in test simulation

图4 不同叶片表面等熵马赫数计算值与理论值对比Fig.4 Calculation value vs.theoretical value for isentropic Mach number distribution on different blades

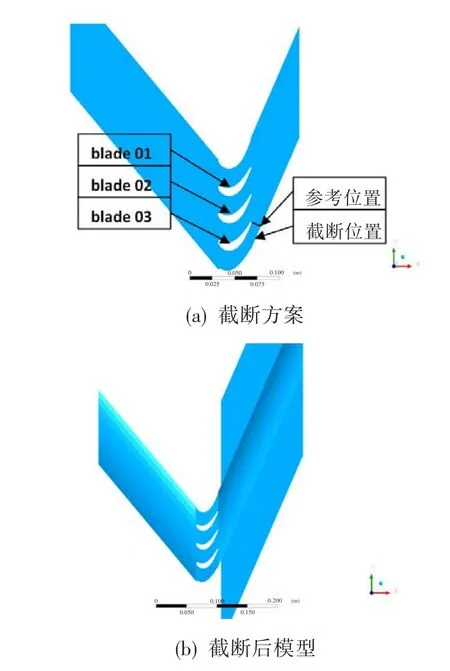

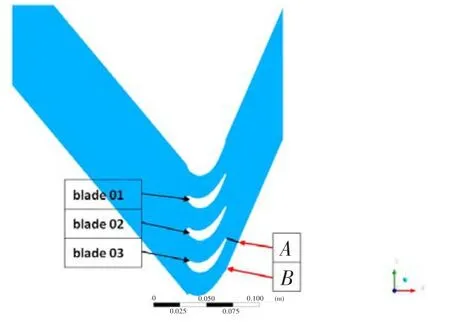

对不同位置截断出口导流板进行多方案研究,截断位置以叶片外尾波在下方导流板上的投射点为特征参考位置,以此确定出口导流板最佳长度。研究得到的最终方案达到了改进目的,使限流位置回到了叶片喉部,叶栅通道内流场具有较好周期性,叶片工作状态与理想状态差别较小,且能适应变工况试验。最终方案截断位置在3号叶片(blade 03)外尾波与下方导流板相交位置和下方作为壁面的陪衬叶片尾缘之间。针对本次试验模型,出口导流板保留长度为13.8 mm。由于出口导流板截断后排气段出口距离叶片太近,直接计算会影响叶片附近流场,因此在排气段后加上大腔进行模拟,如图5所示。针对该截断导流板模型,开展了如表2所示的3个工况计算。

图5 模化改进方案Fig.5 Improved scheme

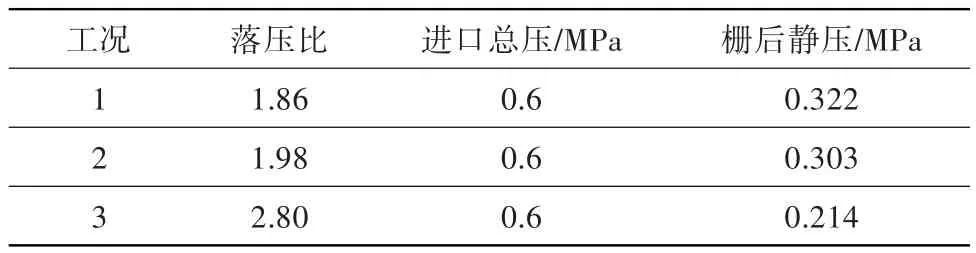

表2 不同工况边界条件Table 2 Boundary conditions of different working conditions

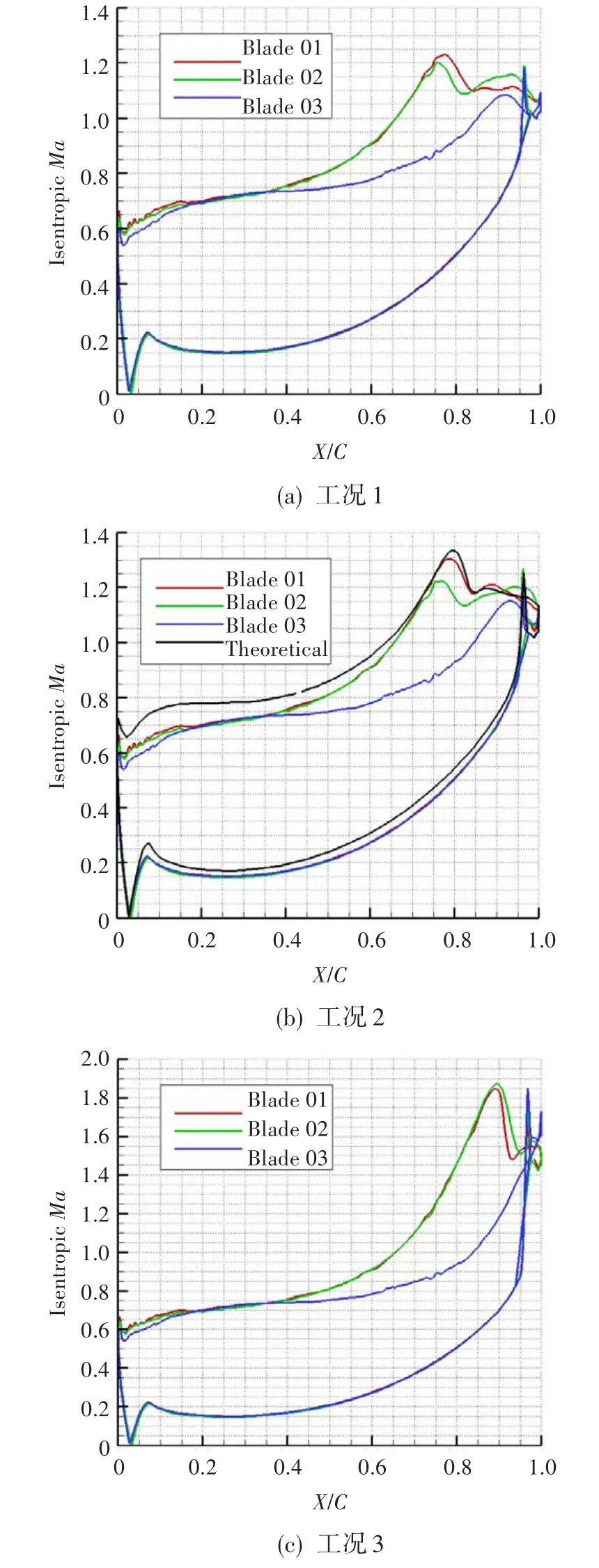

图6、图7分别给出了3个工况计算结果的马赫数云图和叶片表面等熵马赫数分布。可见,各工况下模型堵塞位置均出现在叶片喉部,不在排气段内,试验件堵塞情况得到改善。试验段内1号和2号叶片附近的马赫数分布一致,叶片表面等熵马赫数分布也基本一致,具有较好的周期性。不同工况下,试验段和出口排气段内马赫数分布产生了明显变化,相同叶片表面等熵马赫数分布也随工况发生改变,此改进方案能适应变工况试验。

工况2与前文理想周期性边界条件的计算条件基本相同,1号和2号叶片的等熵马赫数分布基本相同。与理论值相比,除前缘附近外,仅在吸力面激波附近略有差别。在工况1和工况3分别减小和增大压比后,这一微小区别消失。说明试验件改进后,叶片在试验状态与在发动机真实工作状态的流动相似,与流动相关的参数均基本一致,达到了改进目的。

图7 各工况叶片表面等熵马赫数分布Fig.7 Isentropic Mach number distribution of different working conditions on different blades

进一步研究表明,出口导流板最佳长度与导流板和叶片外尾波的相互作用密切相关。通过后续研究,得到了确定出口导流板长度的方法,即根据叶片外尾波与出口导流板相交位置(点A)和作为壁面的陪衬叶片尾缘(点B)之间(图8)的长度,取AB长度的一半即可。对不同叶片,保留长度不相同,但只需初步计算,得到激波位置即可确定扇形叶栅试验出口导流板的长度。

图8 模化示意图Fig.8 Schematic diagram

4 结论

通过对某试验件试验的数值模拟和试验结果的对比分析发现,该试验件在超跨声工作状态时由于出口排气段的堵塞作用,使得叶栅通道周期性差,叶片工作状态不到位。对此,提出了相应的改进措施,并对其进行了周期性设计分析和研究,得出以下主要结论:

(1)超跨声涡轮扇形叶栅试验件排气段出口导流板对流场影响很大,其设计尤为重要;

(2)在合适位置截断出口导流板,能使叶栅通道内流场具有较好的周期性,且叶片工作状态与发动机中真实工作状态基本一致;

(3)出口导流板长度,为最外侧叶片外尾波与导流板相交位置和作为壁面的陪衬叶片尾缘距离的一半。