碳纤维/硅橡胶/氟橡胶复合材料的制备

2018-07-22武卫莉

武卫莉,于 涛

(齐齐哈尔大学 材料科学与工程学院,黑龙江 齐齐哈尔 161006)

随着橡胶工业的发展,橡胶制品的应用越来越广泛。氟橡胶(FKM)具有良好的耐高温性、耐腐蚀性、耐寒性和透气性,可在200 ℃下长期使用,并且具有很好的绝缘性和耐屈挠性,已经成为现代工业尤其是高科技领域中不可或缺的基础性材料。但是FKM制品存在耐磨性能不好、强度低、耐高低温性能差等缺点,严重影响了使用年限[1]。硅橡胶(MVQ)具有优异的耐寒、耐热、耐臭氧和耐大气老化等性能,常温下为半流体状态,导致物理性能较差。氟硅橡胶由于兼具FKM和MVQ的优异性能而逐渐引起人们的关注,但因价格昂贵以及合成技术不稳定等原因使其很难被广泛使用。

MVQ/FKM并用胶的大多数性能与氟硅橡胶相似而成本更低[2],因此可以用来替代氟硅橡胶[3]。然而,MVQ/FKM并用胶为热力学不相容体系,物理性能不理想。为提高MVQ/FKM并用胶的物理性能,可以在并用体系中加入高强度的碳纤维(CF)作为补强相[4-5]。CF/MVQ/FKM复合材料的性能不仅取决于补强相与基相的含量,还取决于CF与橡胶界面的相容性[6-7]。为改善CF与橡胶界面结合的效果,本研究利用硅烷偶联剂对CF进行处理[8],并以其为补强相制备CF/MVQ/FKM复合材料。

1 实验

1.1 主要原材料

FKM,上海三爱富新材料股份有限公司产品;MVQ,东爵有机硅集团有限公司产品;CF,平均长度为8~20 mm,江苏省丹阳市恒神材料有限公司产品;硅烷偶联剂KH550和KH590以及3#硫化剂,自贡天龙化工有限公司产品;硫化剂DCP,中国医药集团上海化学试剂公司产品;双酚A,天津市科密欧化学试剂有限公司产品。

1.2 基本配方

FKM混炼胶配方:FKM 100,氢氧化钙 6,氧化镁 3,3#硫化剂 3。

MVQ混炼胶配方:MVQ 100,氧化锌 3,三氧化二铁 1,防老剂D 1,硫化剂DCP 5,促进剂M 1.5。

CF/MVQ/FKM复合材料配方:FKM混炼胶 90,MVQ混炼胶 10,硅烷偶联剂 2.5,白炭黑 20,CF 变量。

1.3 主要设备和仪器

SK-160B型两辊开炼机和350 mm×350 mm×2 mm平板硫化机,上海齐才液压机械有限公司产品;TW-05B型物理天平,天津市电工机械厂产品;CSS-2200型电子万能试验机,长春市智能仪器设备有限公司产品;401B型热老化试验箱,江都市真威试验机械有限公司产品;2000型SPECTRUM 红外光谱(FTIR)仪,Perkin Eimer公司产品;S-4300型扫描电子显微镜,日本日立公司产品。

1.4 试样制备

1.4.1 FKM混炼胶

将FKM在开炼机上塑炼10 min左右,辊温为50 ℃,辊距为1 mm,然后辊距调为4 mm,依次加入各配方组分混炼均匀,制得FKM混炼胶。

1.4.2 MVQ混炼胶

将MVQ混炼胶配方各组分混炼均匀,制得MVQ混炼胶。

1.4.3 MVQ/FKM并用胶

将MVQ混炼胶/FKM混炼胶按并用比10/90进行共混,制得MVQ/FKM并用胶。

1.4.4 CF/MVQ/FKM复合材料

将MVQ/FKM并用胶与配合剂进行混炼,再与经过硅烷偶联剂处理的CF混合,最后进行一段硫化(170 ℃/10 MPa×30 min)和二段硫化(200 ℃/常压×2 h),制得CF/MVQ/FKM复合材料。

1.5 测试分析

各项性能均按相应国家标准进行测定。

2 结果与讨论

2.1 MVQ/FKM并用胶的物理性能

2.1.1 MVQ/FKM并用比

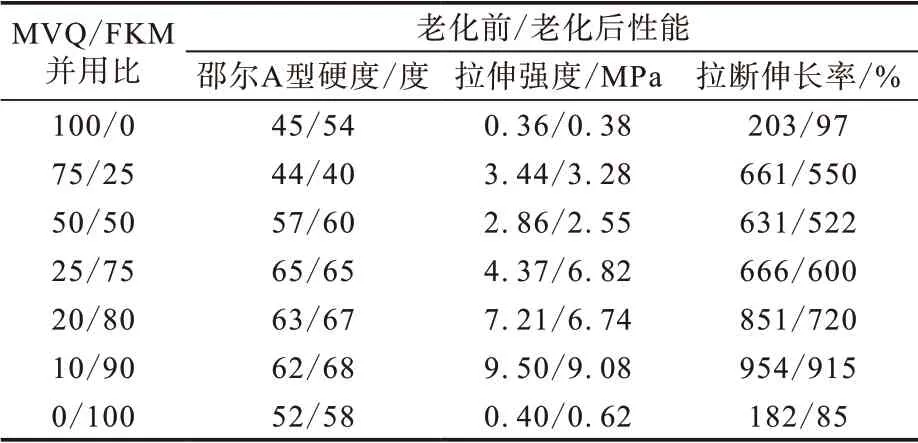

MVQ/FKM并用比对MVQ/FKM并用胶物理性能的影响如表1所示。

从表1可以看出,MVQ/FKM并用比对MVQ/FKM并用胶物理性能的影响比较明显。MVQ/FKM并用比为10/90时,MVQ/FKM并用胶的综合物理性能较好,邵尔A型硬度较高,拉伸强度和拉断伸长率最高。因此MVQ/FKM的最佳并用比为10/90,采用最佳并用比进行后续试验。

从表1还可以看出,MVQ/FKM并用胶的性能并非都优于FKM或MVQ。分析认为:FKM的极性与MVQ相差较大,两者的共混胶在热力学上不相容,因此共混胶的部分性能不如相应单一橡胶的性能;MVQ/FKM并用比为10/90时,MVQ/FKM并用胶中MVQ含量较小,MVQ充分分散在FKM中,进行二次硫化可使MVQ和FKM同步交联并形成三维共交联网络,MVQ和FKM的分子链相互制约,增加了两相的界面作用力,从而提高了MVQ/FKM并用胶的物理性能。

表1 MVQ/FKM并用比对MVQ/FKM并用胶物理性能的影响

2.1.2 硫化剂品种

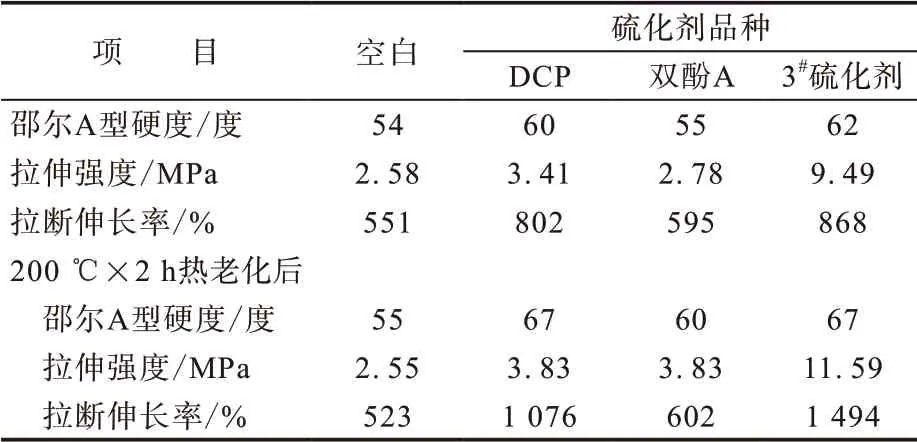

硫化剂品种(用量为3份)对MVQ/FKM并用胶物理性能的影响如表2所示。

表2 硫化剂品种对MVQ/FKM并用胶物理性能的影响

从表2可以看出,采用3#硫化剂的MVQ/FKM并用胶物理性能较好。分析认为,采用3#硫化剂的硫化胶产生的气孔少,更加均匀密实,这与FKM硫化形成的交联键类型有关。采用3#硫化剂能生成3种形式的交联键,即CF—NH—,CN—和C—NH—,其中C—NH—化学稳定性较好,CN—结构易水解致使交联键断裂[4]。这种结构决定了硫化胶在高温下受应力作用时,交联键会水解并重新交联,因此物理性能较好。

2.2 CF/MVQ/FKM复合材料的物理性能

2.2.1 CF用量

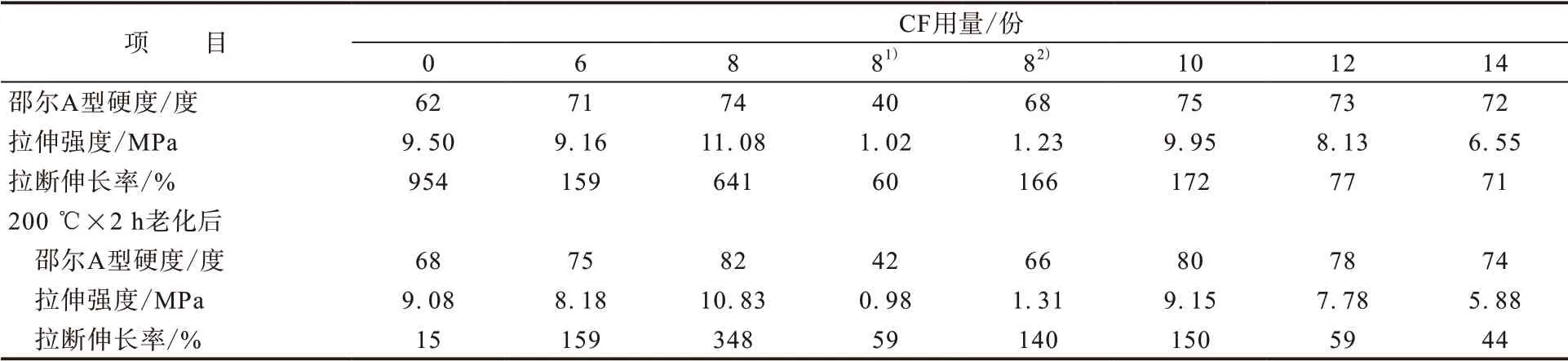

CF用量对MVQ、FKM以及CF/MVQ/FKM复合材料物理性能的影响如表3所示。

从表3可以看出,CF用量为8份时,CF/MVQ/FKM复合材料热老化前后的邵尔A型硬度、拉伸强度和拉断伸长率最高,综合物理性能最好。分析认为:当CF用量小时(低于8份),在复合材料中起支撑骨架作用的CF含量较小,基体内部交联网不能够完全形成,且共混胶本身强度较低,从而使富胶区产生薄弱环节,当受到拉力作用时容易在薄弱环节断裂,表现为拉伸强度和拉断伸长率较低;随着CF用量的增大,共混胶内部的交联网络逐步形成,复合材料的物理性能逐渐变好;当CF用量达到一定值时,共混胶内部交联网络完全形成并达到饱和,继续增大CF用量(超过8份),导致纤维堆积,在共混胶中分散不均匀,纤维不能完全浸润到橡胶基体中,与基体之间界面性能变差,粘结强度变弱,物理性能反而降低。

表3 CF用量对MVQ、FKM以及CF/MVQ/FKM复合材料物理性能的影响

从表3还可以看出:在MVQ和FKM基体中分别加入CF后,CF/MVQ和CF/FKM的物理性能比CF/MVQ/FKM复合材料差,这是因为MVQ和FKM混炼胶的强度比MVQ/FKM并用胶低,这也说明了并用胶作基相比单一橡胶好。因此以CF用量为8份进行后续试验。

2.2.2 CF长度

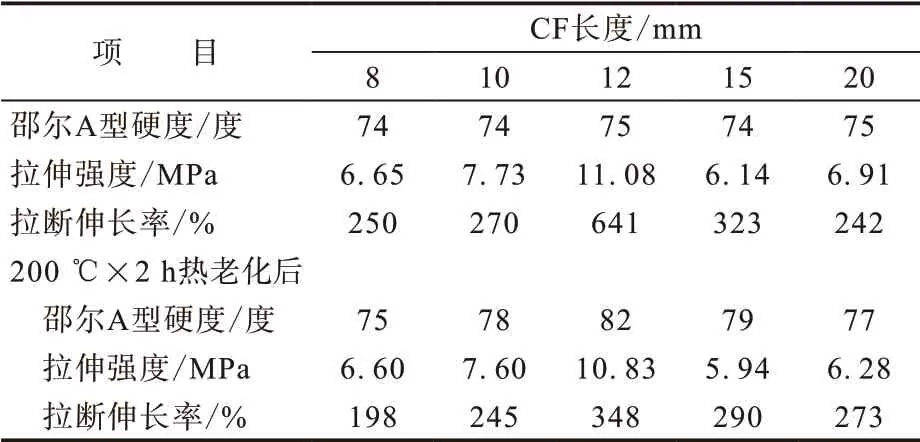

CF长度对CF/MVQ/FKM复合材料物理性能的影响如表4所示。

从表4可以看出,CF长度为12 mm时,CF/MVQ/FKM复合材料的物理性能最好。分析认为:CF在橡胶基体中处于分散状态,当纤维较短时,橡胶处于受力的主导地位;当CF长度逐渐增大时,CF相互搭接在一起,形成“加强筋”的骨架结构,这对橡胶高分子起到了很好的阻碍作用,使橡胶的受力主导地位开始向CF转移,并且在CF的两端与橡胶结合的部位产生应力集中区;当纤维长度继续增大时,其应力集中的重叠区域变大,复合材料受到拉伸时,容易在CF与橡胶形成的应力集中部位引发破坏。后续试验采用长度为12 mm的CF进行。

表4 CF长度对复合材料物理性能的影响

2.2.3 硅烷偶联剂品种

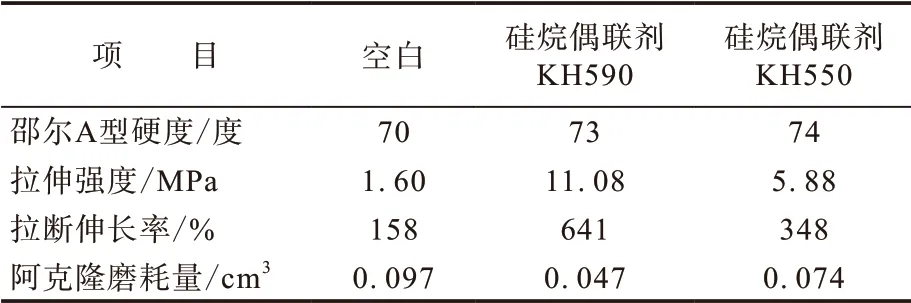

硅烷偶联剂品种对CF/MVQ/FKM复合材料物理性能的影响如表5所示。

表5 硅烷偶联剂品种对复合材料物理性能的影响

从表5可以看出:与未添加硅烷偶联剂的复合材料相比,添加硅烷偶联剂的复合材料物理性能明显提高;与添加硅烷偶联剂KH550的复合材料相比,添加硅烷偶联剂KH590的复合材料除邵尔A型硬度略有降低外,拉伸强度、拉断伸长率和耐磨性能都进一步提高。分析认为,硅烷偶联剂KH550的端基为—NH2,而硅烷偶联剂KH590的端基为—SH,—SH的结构与橡胶硫化促进剂类似,比—NH2更易与橡胶发生反应,因此经硅烷偶联剂KH590处理过的CF表面与橡胶间的润湿性及界面间的粘结力明显提升,物理性能更好。综合考虑,采用硅烷偶联剂KH590进行后续试验。

2.2.4 硫化条件

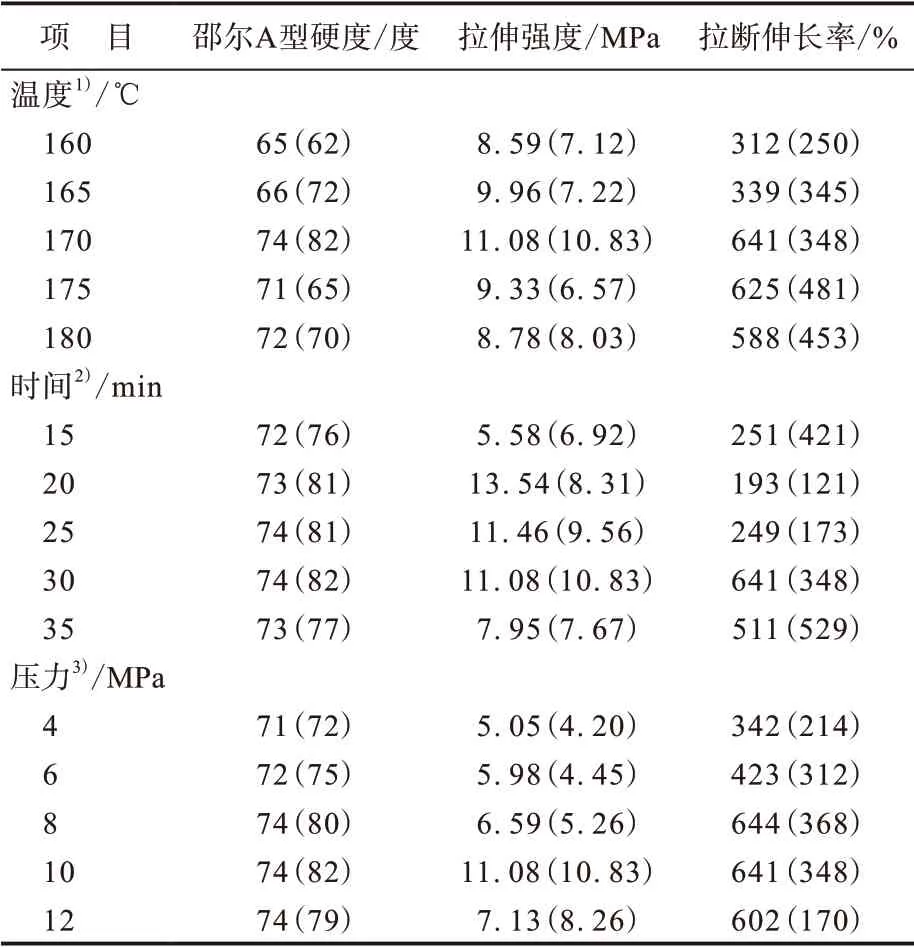

在一段硫化中,FKM和MVQ尚有未反应的可交联基团,同时产生的水、二氧化碳和少量氧化物没有排除,因此需要进行二段硫化。表6和7分别示出了一段和二段硫化条件对CF/MVQ/FKM复合材料物理性能的影响。

表6 一段硫化条件对复合材料物理性能的影响

从表6可以看出,随着硫化温度的升高,CF/MVQ/FKM复合材料的物理性能先逐渐提高,在温度为170 ℃时复合材料的物理性能最佳,进一步升高温度,复合材料的物理性能下降。这是由于复合材料的物理性能与交联密度有关,当硫化温度为170 ℃时,复合材料形成的交联网络比较均匀致密,物理性能较好。因此,CF/MVQ/FKM复合材料的最佳一段硫化温度选取170 ℃。

从表6还可以看到,当一段硫化温度为170 ℃ 时,一段硫化时间为30 min的CF/MVQ/FKM复合材料物理性能最佳。这是由于在硫化初期,交联网络结构的生成速率大于断裂速率;当硫化时间超过一定值后,交联网络结构的生成速率小于断裂速率,物理性能有所下降。同理,硫化压力为10 MPa时,CF/MVQ/FKM复合材料的综合物理性能最佳。分析认为:随着硫化压力的增大,复合材料内部的气孔逐渐消失,致密度增加,物理性能逐渐提高;当硫化压力超过10 MPa时,复合材料表面结构会被破坏,出现断痕,破环了致密结构。综合考虑,确定最佳一段硫化条件为170 ℃/10 MPa× 30 min。

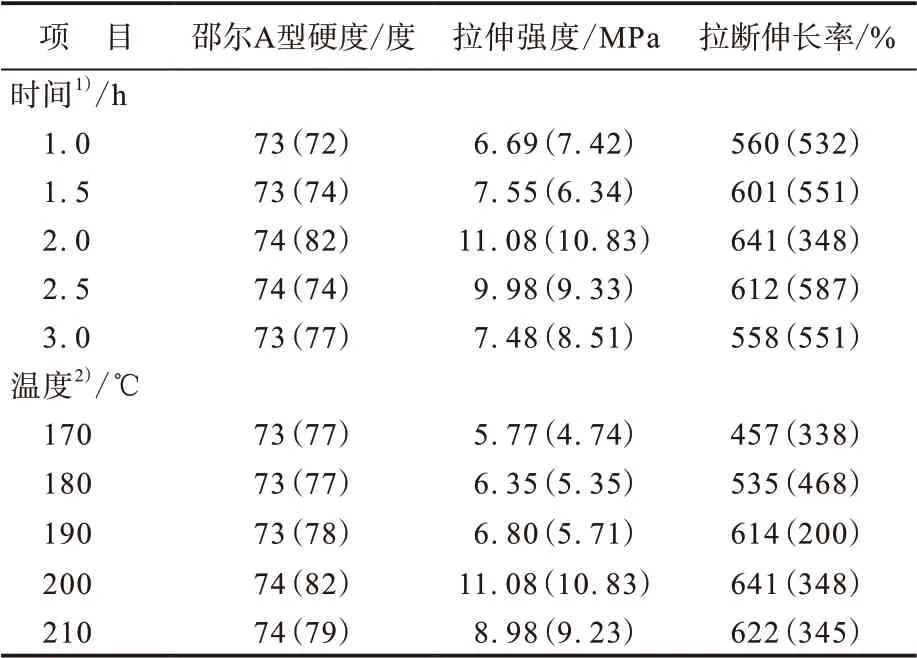

从表7可以看出,二段硫化时间为2 h的CF/MVQ/FKM复合材料的物理性能最优。这说明适当的二段硫化时间有助于完善复合材料的交联网络结构,硫化时间过短则交联网络结构未能完全形成,过长则会破坏复合材料的内部结构,从而影响复合材料的物理性能。二段硫化温度为200 ℃时复合材料的综合物理性能较好。综合考虑,确定最佳二段硫化条件为200 ℃(常压)×2 h。

表7 二段硫化条件(常压)对复合材料物理性能的影响

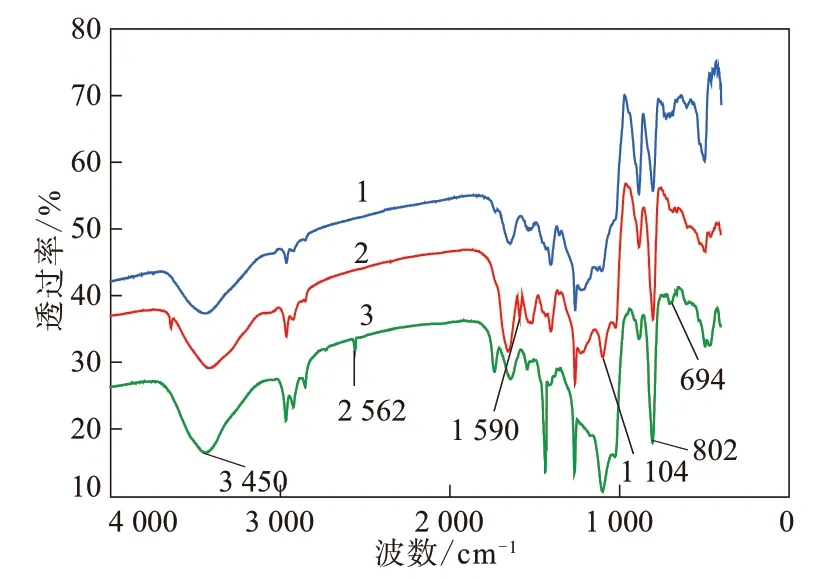

2.3 FTIR分析

CF/MVQ/FKM复合材料的FTIR谱如图1所示。从图1可以看到,3 450 cm-1处为O—H伸缩振动吸收峰,CF经过硅烷偶联剂KH550或KH590处理后,O—H伸缩振动吸收峰明显向高波数方向移动,这是由于硅烷偶联剂KH550和KH590水解后,与CF表面的O—H发生脱水反应生成共价键,分子间能够形成氢键的羟基减少,导致O—H伸缩振动波数发生变化。2 562和694 cm-1处的吸收峰分别为S—H和C—S的伸缩振动吸收峰,这是硅烷偶联剂KH590的特征峰;1 590 cm-1处的吸收峰为硅烷偶联剂KH550的特征基团—NH2的吸收峰;采用经硅烷偶联剂处理过的CF的复合材料在1 104和802 cm-1处的吸收峰产生了较大的突变,分别为Si—O—Si和Si—O—C的特征峰,表明加入硅烷偶联剂使复合材料内部产生了新的化学键,导致峰型突变。硅烷偶联剂在橡胶与CF表面之间起到一个化学连接的作用,从而起到增强橡胶的目的。

图1 CF/MVQ/FKM复合材料的FTIR谱

2.4 SEM分析

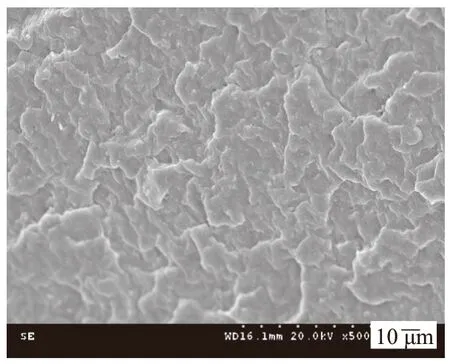

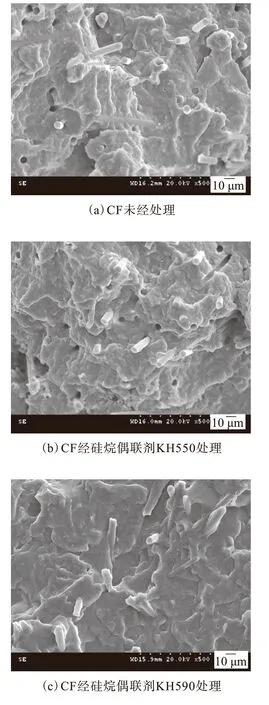

图2和3分别示出了MVQ/FKM并用胶以及CF/MVQ/FKM复合材料的SEM照片。

图2 MVQ/FKM并用胶的SEM照片

从图2可以看出,MVQ/FKM并用胶表面没有分层,两者接触比较好,说明MVQ和FKM混合得比较好。

从图3可以看出:未经处理的CF在橡胶中排列杂乱无章,分布不均匀,断面空隙较多且分层;经硅烷偶联剂KH550处理的CF均匀地分散在橡胶中,断面空隙较少,不分层;经硅烷偶联剂KH590处理过的CF在橡胶中分布均匀,复合材料断面没有断层现象,CF从基体中拔脱时,拔脱的纤维表面仍然附有橡胶,而且CF的根部与基体连接紧密。由此可见,经硅烷偶联剂KH590处理的CF与橡胶相容性较好,其次是硅烷偶联剂KH550处理的CF,未经硅烷偶联剂处理的CF与橡胶相容性最差。

图3 CF/MVQ/FKM复合材料的SEM照片

3 结论

(1)以MVQ/FKM并用胶为基相、CF为补强相制备CF/MVQ/FKM复合材料的最佳配方为:FKM混炼胶 90,MVQ混炼胶 10,白炭黑 20,硅烷偶联剂KH590 2.5,CF(纤维长度为12 mm) 8;其中FKM混炼胶配方为FKM 100,氢氧化钙 6,氧化镁 3,3#硫化剂 3;MVQ混炼胶配方为MVQ 100,氧化锌 3,三氧化二铁 1,防老剂D1,硫化剂DCP 5,促进剂M 1.5。最佳一段硫化条件为170 ℃/10 MPa×30 min,最佳二段硫化条件为200 ℃(常压)×2 h。此条件下CF/MVQ/FKM复合材料的综合物理性能较好。

(2)FTIR分析表明,经硅烷偶联剂处理的CF与MVQ/FKM并用胶之间存在化学结合。

(3)SEM分析表明,硅烷偶联剂在橡胶与CF之间起到了桥梁作用,把CF和橡胶牢固地连接在一起,从而增强了CF/MVQ/FKM复合材料的物理性能。