天然橡胶/顺丁橡胶复合材料抗裂口增长性能影响因素研究

2018-07-22彭俊彪

彭俊彪

(双钱集团上海轮胎研究所有限公司,上海 200245)

裂纹破坏机理涉及裂口增长引起的破坏,最初于20世纪40年代用于金属,这种破坏机理用于疲劳分析到目前已有约60年,并成功地用于橡胶、塑料和陶瓷等各种材料。随后抗裂口增长试验作为评价橡胶制品在破坏条件下的动态疲劳特性的表征手段加以利用。天然橡胶(NR)与顺丁橡胶(BR)并用胶在轮胎领域已得到广泛采用,因此研究动态环境下NR/BR复合材料动态抗裂口增长性能对轮胎使用时的安全性和可靠性意义重大。有关NR/BR复合材料抗裂口增长性能方面的研究报道较少。雷娟等[1]研究了国产钕系BR抗裂口增长性能的影响因素,发现混炼方式、炭黑填充量、白炭黑、具有较大基团的促进剂DZ及硫黄/促进剂的配比对BR的抗裂口增长性能有影响。Y. Liu等[2]对橡胶裂纹扩展行为进行了研究,实时跟踪观察不同并用比的NR/BR复合材料裂纹扩展尖端行为,发现了NR/BR复合材料裂纹增长机制。

本工作在绿色轮胎胎面配方的基础上,测定NR/BR复合材料的裂口增长性能,对轮胎配方开发过程中影响NR/BR复合材料抗裂口增长性能的因素进行探讨。

1 实验

1.1 主要原材料

NR,RSS3#,泰国产品;BR,牌号CB22,德国朗盛公司产品;炭黑N234,上海卡博特化工有限公司产品。

1.2 试验配方

NR 70,BR 30,炭黑 50,硬脂酸 2,氧化锌 4,防老剂 2,硫黄/促进剂NS 变量。

1.3 主要设备与仪器

XK-160型两辊开炼机,广东湛江橡塑机械制造厂产品;德墨西亚屈挠试验机,高铁检测仪器(东莞)有限公司产品。

1.4 试样制备

生胶在开炼机上按常规工艺进行混炼,依次加入小料,待混炼均匀后薄通6次下片备用。

1.5 性能测试

抗裂口增长性能采用德墨西亚屈挠试验机测试,初始割口长度为2 mm,屈挠频率为300 r·min-1,屈挠6万次,记录不同屈挠次数时裂口扩展后的长度。其他性能按照相应的国家标准进行测试。

2 结果与讨论

2.1 炭黑种类和用量

在橡胶中所加炭黑的非均匀性会导致裂纹尖端钝化、偏转和支化,削弱裂纹的扩展,从而改善胶料的强度,但炭黑聚集体也会使橡胶的初始有效缺陷尺寸增大,从而降低补强效果[3]。图1所示为炭黑品种对NR/BR复合材料抗裂口增长性能的影响。

图1 炭黑品种对NR/BR复合材料抗裂口增长性能的影响

由图1可知,不同粒径和结构的炭黑对NR/BR复合材料抗裂口增长性能的影响有很大的差异。粒径小、结构高的炭黑可增强复合材料的抗裂口增长性能。这主要是由于炭黑的粒径不同,造成炭黑对橡胶分子的吸附力不同,使得承受应力的橡胶分子链段通过分子运动产生应力弛豫的速率不一致所造成的。

炭黑用量的不同会导致NR/BR复合材料中生胶含量变化,进而影响炭黑与生胶的结合、分布、硫化体系在生胶中的含量等。图2所示为炭黑N234用量对NR/BR复合材料抗裂口增长性能的影响。

由图2可知,当炭黑用量在44~52份之间时,随着炭黑用量的增大,NR/BR复合材料的抗裂口增长性能变差。其原因主要是炭黑用量越大,体系中所形成的炭黑聚集体就越多,使得橡胶初始有效缺陷尺寸增大,易产生应力集中点,从而使NR/BR复合材料的抗裂口增长性能变差;其次,随着炭黑用量的增大,生胶含量相对减小,从而增大了生胶中硫黄和促进剂的含量,使得硫化胶的交联密度增大。应变一定时,交联密度增大容易导致应力集中,从而使硫化胶的裂口更易于增长[4-5]。因此,适当减小炭黑用量可有效提高硫化胶的抗裂口增长性能。比较44和46份炭黑用量的NR/BR复合材料可以发现,当炭黑用量低于一定值时,NR/BR复合材料的抗裂口增长性能相近。

图2 炭黑用量对NR/BR复合材料抗裂口增长性能的影响

2.2 硫化体系

硫化体系的变化会影响NR/BR复合材料中的单键、双键和多硫键的比例,而多硫键与单硫键、双硫键的键能不同,从而导致NR/BR复合材料抗裂口增长性能发生变化。以NR/BR并用比为70/30、促进剂NS用量为1份,研究硫黄用量对NR/BR复合材料抗裂口增长性能的影响,结果如图3所示。当硫黄用量为1份时,促进剂NS用量对NR/BR复合材料耐裂口增长性能的影响结果如图4所示。

图3 硫黄用量对NR/BR复合材料抗裂口增长性能的影响

图4 促进剂用量对NR/BR复合材料抗裂口增长性能的影响

由图3可知,随着硫黄用量的增大,NR/BR复合材料的抗裂口增长性能提高,当硫黄用量大于1.4份时,NR/BR复合材料的抗裂口增长性能有一个明显的增大,但随着硫黄用量的进一步增大,NR/BR复合材料的抗裂口增长性能提高不明显。其原因主要是随着硫黄用量的增大,硫化胶的多硫键含量增大,多硫键易于运动,在动态变形时消耗一部分能量,减少硫化胶的应力集中,并易使应力分布均匀,从而减缓了裂口的增长,提高了硫化胶的抗裂口增长性能。

由图4可知,随着促进剂NS用量的增大,NR/BR复合材料的抗裂口增长性能下降,当促进剂NS的用量大于1.6份时,NR/BR复合材料的抗裂口增长性能有一个明显的下降,其原因主要是硫化胶中单硫键和双硫键含量增大,单硫键与双硫键柔性差,比较刚硬,对外力的适应性差,在缺口缺陷处易产生应力集中,从而导致裂口增长较快,抗裂口增长性能下降。

增大硫黄与促进剂的配比可以提高NR/BR的抗裂口增长性能。当NR/BR并用比为70/30时,为保证复合材料的抗裂口增长性能,促进剂用量应尽量保持小于1.4份。

2.3 硫化条件

硫化是轮胎生产过程中的重要环节,硫化温度直接影响硫化胶的抗裂口增长性能,其主要原因是硫化温度对硫化胶内填料的形态、硫化胶的交联密度、单双键和多硫键的分布等都有着重要的影响。图5所示为不同硫化温度对NR/BR复合材料老化前后抗裂口增长性能的影响。硫黄/促进剂NS用量比为1.0/1.2。

由图5可知,随着硫化温度的升高,NR/BR复合材料老化前的抗裂口增长性能提高;老化后,NR/BR复合材料的抗裂口增长性能都很好,变化趋势与老化前一致,随着硫化温度的升高,复合材料的抗裂口增长性能提高。

图5 硫化温度对NR/BR复合材料抗裂口增长性能的影响

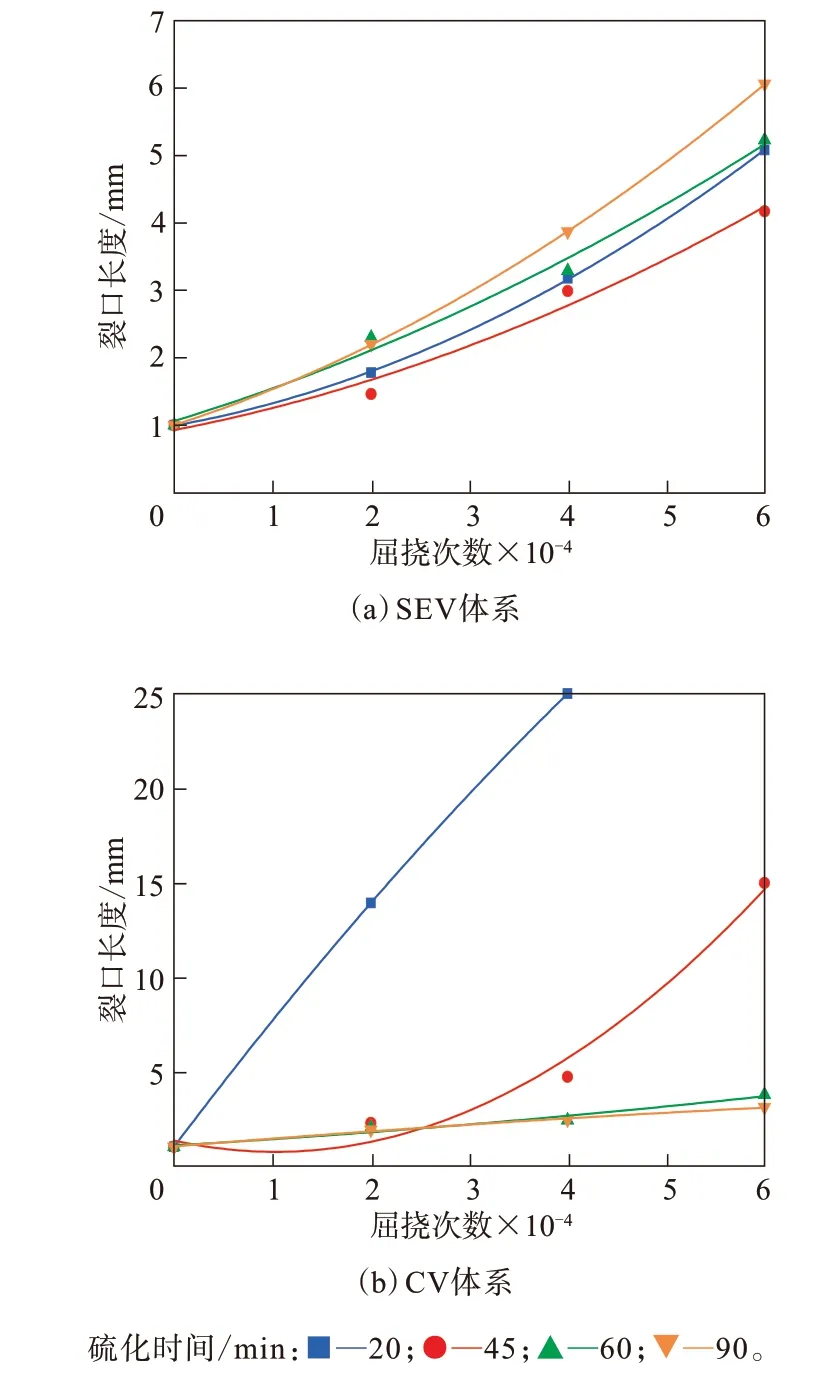

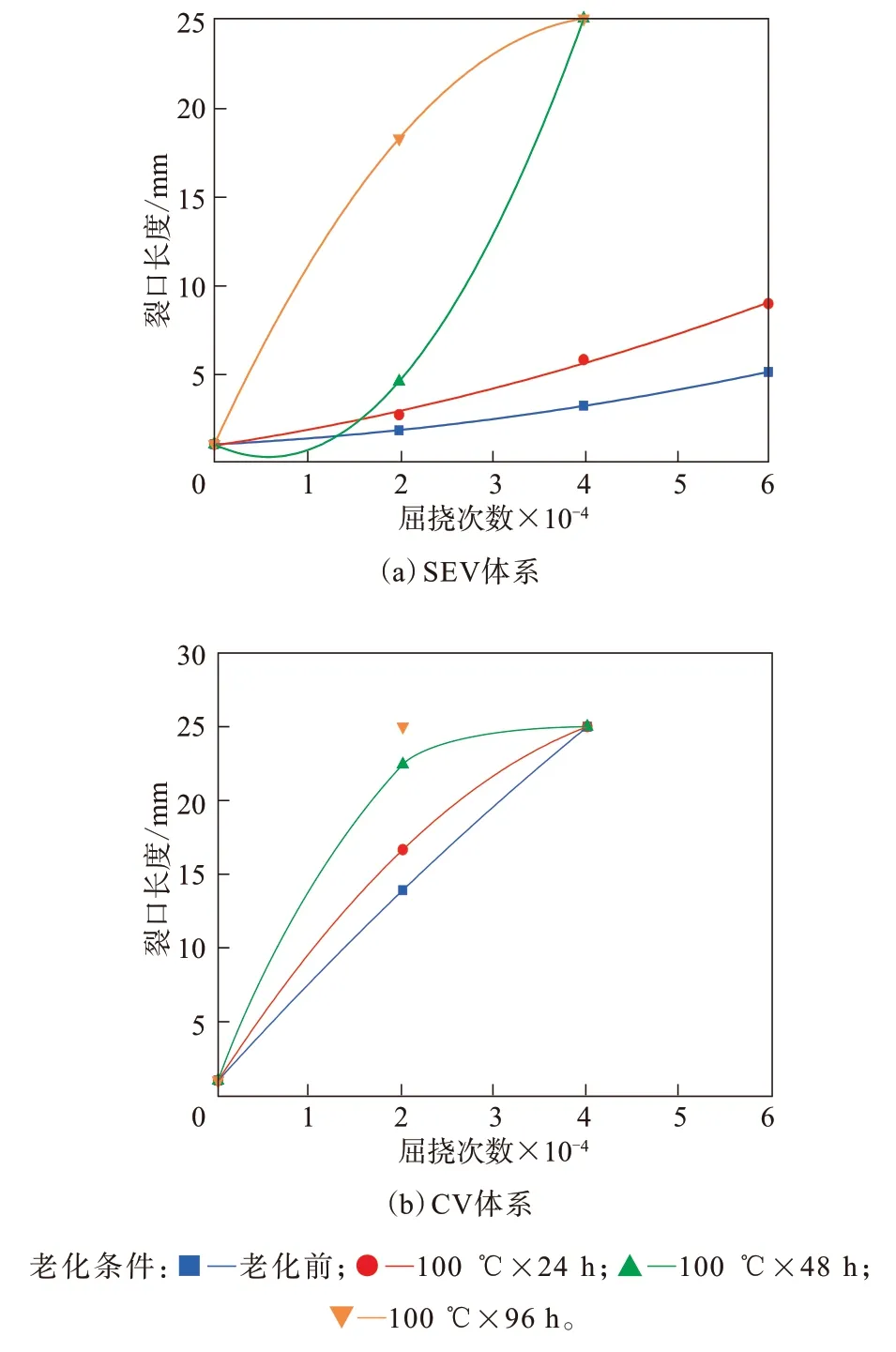

不同硫化体系所得的单硫键、双硫键和多硫键的分布和力学稳定性不一样。图6所示为半有效硫化体系(SEV)和传统硫化体系下(CV)硫化时间对NR/BR复合材料抗裂口增长性能的影响,其中SEV中硫黄/促进剂NS用量比为1.0/1.2,CV采用硫黄/促进剂NS用量比为2.5/0.6。图7所示为热氧老化对不同硫化体系NR/BR复合材料抗裂口增长性能的影响。

由图6可知,对于SEV体系,随着硫化时间的延长,NR/BR复合材料的抗裂口增长性能变化不大,有先增强后略变差的趋势;对于CV体系,随着硫化时间的延长,复合材料的抗裂口增长性能增强,在硫化时间大于45 min后,NR/BR复合材料的抗裂口增长性能有很大的改善。对比图6(a)和(b)可知,过硫化反应对不同硫化体系复合材料的抗裂口增长性能的影响大不相同。对于SEV体系,随着过硫化反应的进行,复合材料内链段断裂较少,对抗裂口增长性能影响不大;而对于CV硫化体系,随着过硫化反应的进行,复合材料内部出现大量的键断裂,交联密度下降,导致应力集中下降,NR/BR复合材料的抗裂口增长性能提高。

图6 硫化时间对不同硫化体系NR/BR复合材料抗裂口增长性能的影响

从图7可以看出,热氧老化下无论是SEV体系还是CV体系,NR/BR复合材料的抗裂口增长性能都下降,其主要原因是热氧老化时,硫化胶的定伸应力和硬度提高,交联密度也提高,容易产生应力集中现象,导致硫化胶的抗裂口增长性能下降。

图7 热氧老化对不同硫化体系NR/BR复合材料抗裂口增长性能的影响

2.4 NR/BR并用比

NR/BR并用比对复合材料抗裂口增长性能有重要影响。NR和BR的抗裂增长性能差异性很大,BR的抗裂口增长差,裂口增长速度快,随着体系内BR用量的增大,NR/BR复合材料的撕裂强度和拉伸强度减小,但增大BR用量会有效提高复合材料的耐疲劳性能[6-8]。图8所示为不同NR/BR并用比对复合材料抗裂口增长性能的影响。硫黄/促进剂NS用量比为1.0/1.35。

图8 NR/BR并用比对复合材料抗裂口增长性能的影响

由图8可知,随着BR用量的增大,复合材料的抗裂口增长性能先变好后变差。其主要原因是NR在应力作用下易结晶,能够增强裂纹尖端的钝化和支化倾向,从而阻止裂纹的扩展[9];其次是NR的抗裂口增长性能比BR好,NR/BR复合材料在加入少于20份的BR时,复合材料的抗裂口增长性能提升的主要原因是BR的加入提高了NR的柔顺性,在动态变形时由于运动而消耗一部分应力,并易使应力均匀分布,减缓了裂口的增长,提升了硫化胶的抗裂口增长性能。因此当BR用量为20时,NR/BR复合材料的抗裂口增长性能最好。当BR用量继续增大时,NR/BR复合材料的抗裂口增长性能明显下降,其主要原因是BR从分散相向连续相转换,而BR的抗裂口增长性能差,随着BR用量的增大,BR/NR复合材料的抗裂口增长性能快速下降。

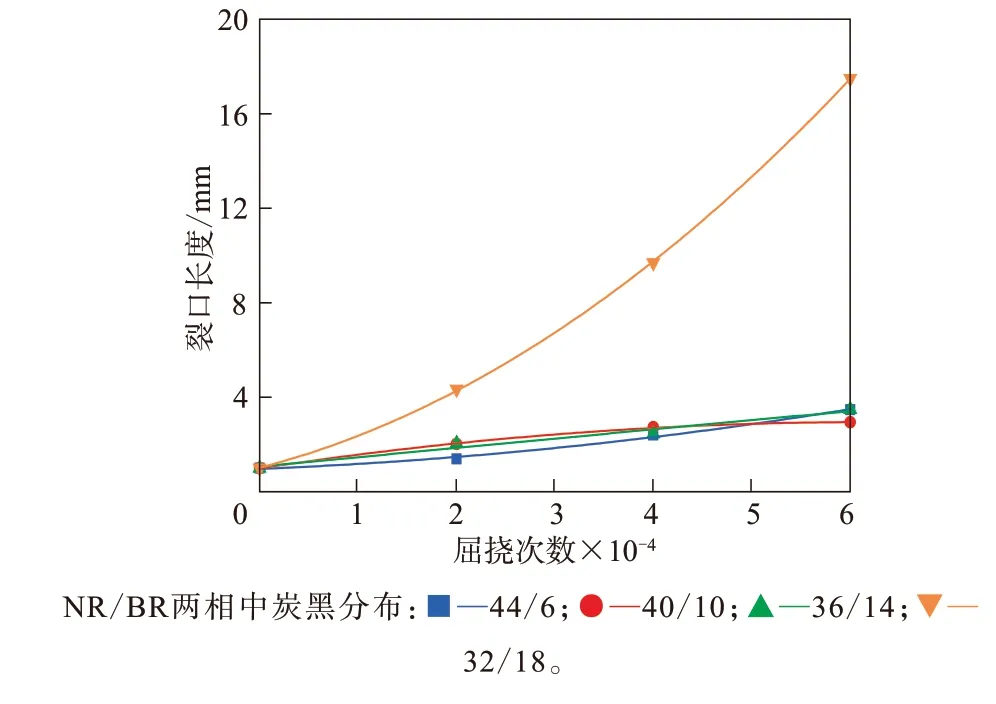

2.5 炭黑分布

炭黑在NR/BR复合材料各橡胶相中的分布及组分间的界面相容性对复合材料最终性能有重要影响。当BR用量小于50时,BR作为分散相,炭黑在NR与BR两者之间分布的差异性必然影响复合材料的最终性能。再者,NR与BR对炭黑的润湿性不一样,进而导致炭黑分布对NR/BR复合材料的性能有重要影响。假设炭黑从某一胶相迁移到另一胶相的现象是极其微弱的,当NR/BR并用比为70/30、炭黑用量为50份时,炭黑分布对NR/BR复合材料抗裂口增长性能的影响如图9所示。

图9 炭黑分布对NR/BR复合材料抗裂口增长性能的影响

由图9可知,当炭黑在NR中分布大于64%(即32份炭黑分布在NR中)时,NR/BR复合材料的抗裂口增长性能几乎不受炭黑分布的影响;当炭黑分布在NR中含量小于64%时,复合材料的抗裂口增长性能迅速下降。其原因主要是BR对炭黑的润湿效果比NR好,当炭黑在BR中的用量增大时,相当于增大NR/BR复合材料结合胶和填料的含量,交联密度增大,复合材料的抗裂口增长性能下降。

3 结论

(1)填充粒径小、结构高的炭黑有利于提高NR/BR复合材料抗裂口增长性能,随着炭黑用量的增大,复合材料的抗裂口增长性能下降。

(2)多硫键有利于提高NR/BR复合材料抗裂口增长性能,在一定范围内,随着硫黄用量的增大,复合材料的抗裂口增长性能提高,促进剂NS用量增大,复合材料的抗裂口增长性能下降。

(3)SEV体系NR/BR复合材料的抗裂增长性能比CV体系复合材料好,但是两者的变化趋势不同。随着过硫化反应的进行,CV体系NR/BR复合材料的抗裂口增长性能变好,SEV体系复合材料变差;热氧老化时,两种体系复合材料的抗裂口增长性能都变差,但是CV体系下降快。

(4)随着硫化温度的升高,NR/BR复合材料的抗裂口增长性能略有提升,但是老化后差异不大。

(5)NR/BR并用比对复合材料抗裂口增长性能有着重要的影响,随着BR用量的增大,复合材料的抗裂口增长性能先提高后下降。

(6)填料分布对NR/BR复合材料裂口增长性能有一定的影响。当NR/BR并用比为70/30、NR中炭黑用量小于64%时,硫化胶的抗裂口增长性能快速下降。