硫化体系对丁腈橡胶/氢化丁腈橡胶并用胶性能的影响

2018-07-21赵桂英王忠光徐彦红李兰勖陈宏宇

赵桂英,王忠光,徐彦红,李兰勖,陈宏宇

(徐州工业职业技术学院,江苏 徐州 221140)

耐油胶管是汽车的主要配件之一,用于输送汽油、煤油、柴油、润滑油及其他矿物油等,或作为各种油压传递系统的连接管。内层胶位于胶管内层,使用时与输送介质直接接触,要求致密性、耐热性能和对输送介质的稳定性好,以及压缩永久变形小等[1-2]。丁腈橡胶(NBR)具有良好的耐油、耐磨和耐热性能,且成本低、加工性能好,一直以来都是汽车用耐油胶管的首选主体材料。但由于NBR自身的缺陷,只能在120 ℃以下长期使用,且其耐臭氧、耐候和耐辐射性能较差,越来越难以满足汽车现代化发展的要求[3-4]。氢化丁腈橡胶(HNBR)对燃料油和润滑油等稳定性好,对酸碱等腐蚀性介质耐受性能优,而分子结构决定了其优异的耐热和耐臭氧性能,并具有强度高、耐磨性能好和压缩永久变形小的优势,同时混炼特性优良,便于加工成型,是综合性能极为出色的特种橡胶[5-7]。HNBR/NBR并用胶综合了NBR和HNBR的优势,兼具良好的耐油和耐热性能,从而可以满足汽车用胶管日益提高的性能需求。

硫化体系一般由硫化剂、促进剂和活性剂等组成,对混炼胶和硫化胶性能具有重要影响。理想的硫化体系应赋予胶料稳定的加工性能和物理性能。不同硫化体系产生的交联键类型不同,硫化胶性能也不同。NBR主要采用硫黄和含硫化合物作为硫化剂,也可用过氧化物等作硫化剂。HNBR的饱和度比NBR大得多,可采用过氧化物、硫黄和树脂等硫化。

根据NBR和HNBR分子结构的特点,本工作研究过氧化二异丙苯(DCP)/三烯丙基异氰脲酸酯(TAIC)、硫黄/DCP/促进剂TMTD/促进剂CZ、硫化剂DTDM/促进剂TMTD/促进剂CZ三种硫化体系对NBR/HNBR并用胶性能的影响,以期获得综合性能最佳的硫化体系。

1 实验

1.1 主要原材料

NBR,上海丰禄化工有限公司提供;HNBR,德国朗盛化学有限公司产品;炭黑N550,江西黑猫炭黑股份有限公司产品;DCP、TAIC、硫黄、促进剂TMTD、促进剂CZ和硫化剂DTDM,市售品。

1.2 配方

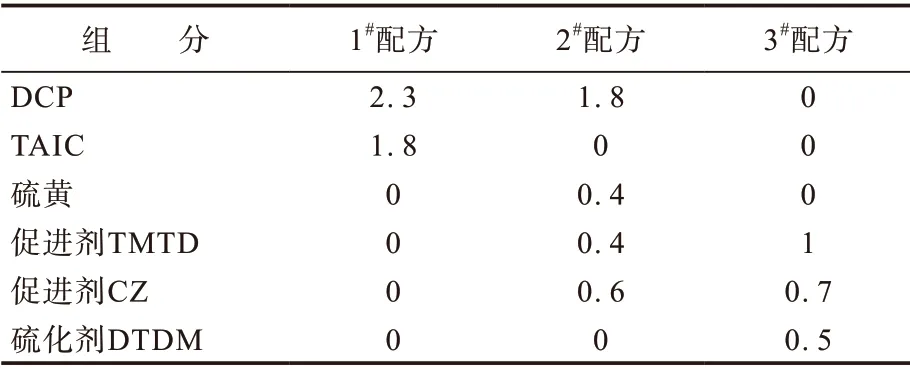

3种硫化体系胶料的配方见表1。

表1 配方 份

1.3 主要设备和仪器

XK-160型开炼机和QLB-25D/Q型平板硫化机,无锡第一橡塑机械有限公司产品;GT-M2000-A型无转子硫化仪和GT270102AE型电脑拉力机,中国台湾高铁科技股份有限公司产品;401-B型热老化箱,上海试验设备厂产品。

1.4 试样制备

先将NBR和HNBR混合均匀,然后加入氧化锌、硬脂酸和防老剂等小料,再分批加入补强剂和增塑剂,最后加入硫黄、DCP、TAIC等硫化体系助剂;吃粉结束后,辊距调小至0.5 mm,薄通,打三角包5次,打卷4次,压辊后下片。

混炼胶停放一定时间后,裁剪出的4.5~5 g的圆片上下用玻璃纸包好,放入无转子硫化仪模腔中测试硫化特性。预热模具并在平板硫化机上硫化,硫化条件为170 ℃×t90。

1.5 性能测试

胶料性能按照相应国家标准进行测试。

2 结果与讨论

2.1 硫化特性

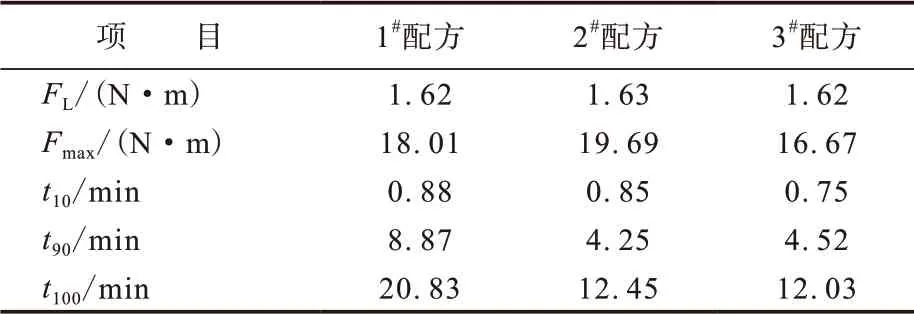

硫化体系对NBR/HNBR并用胶硫化特性的影响见表2。

表2 硫化体系对NBR/HNBR并用胶硫化特性(150 °C)的影响

从表2可以看出:3种胶料的t10均比较适宜,胶料有足够的流动时间,硫化速度较快,硫化平坦期长;1#配方胶料的t10和t90较长,加工安全性能较好;3#配方胶料的t10较短;2#配方胶料的t90较短,可缩短生产周期,节约能源,降低生产成本,提高硫化效率。

2.2 物理性能

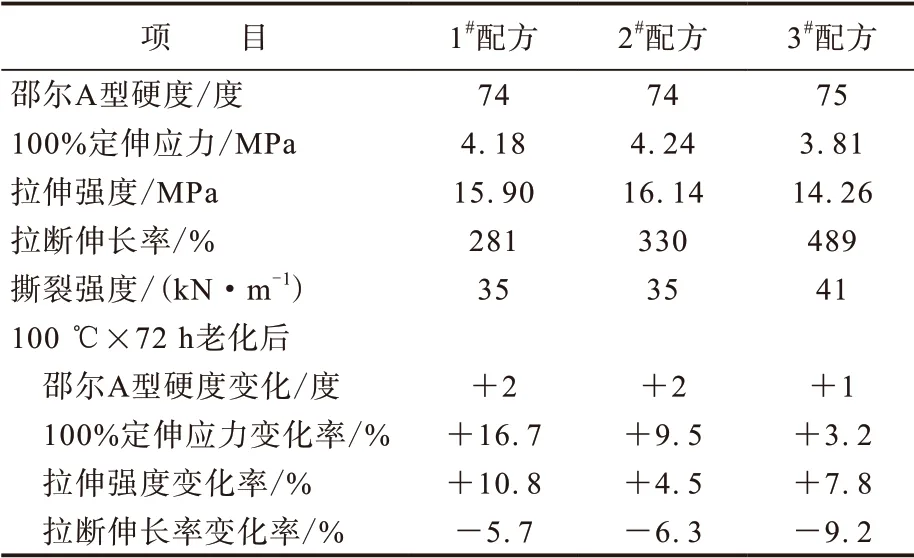

硫化体系对NBR/HNBR并用胶物理性能的影响见表3。

表3 硫化体系对NBR/HNBR并用胶物理性能的影响

从表3可以看出,2#配方胶料的100%定伸应力和拉伸强度最高,3#配方胶料的100%定伸应力和拉伸强度最低,这是由于2#配方胶料中的硫黄/DCP/促进剂TMTD/促进剂CZ硫化体系与NBR/HNBR并用胶反应形成的交联键具有较强的抗破坏能力,而3#配方胶料中的硫化剂DTDM/促进剂TMTD/促进剂CZ硫化体系与NBR/HNBR并用体系反应形成的交联键相对较弱。

从表3还可以看出:3种胶料的硬度相差不大,拉断伸长率由大到小的顺序为3#配方胶料、2#配方胶料、1#配方胶料,这是由于1#配方胶料中的DCP/TAIC硫化体系与NBR/HNBR并用体系反应形成的C—C键键能大,紧密的内部交联网络增加了分子间作用力。3#配方胶料的撕裂强度最大,1#配方和2#配方胶料撕裂强度相当。

从表3还可以看出:热空气老化后,3种胶料的硬度均有所增大,但增幅不大;100%定伸应力和拉伸强度均有所提高,其中1#配方胶料增幅最大,说明热老化使胶料进一步硫化,使得交联网络更加紧密,胶料强度提高;3种胶料老化后的拉断伸长率比老化前均有所降低,其中3#配方胶料降幅最大,1#配方胶料降幅最小。

2.3 耐介质性能和压缩永久变形

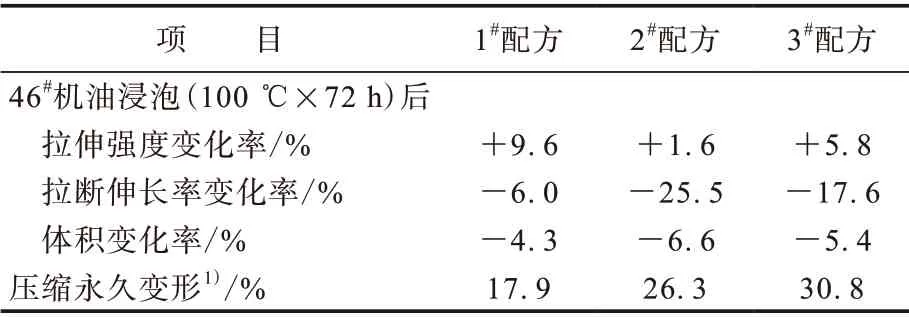

硫化体系对NBR/HNBR并用胶耐介质性能和压缩永久变形的影响见表4。

从表4可以看出,经46#机油浸泡后,3种胶料的拉伸强度均提高,其中1#配方胶料的拉伸强度变化率最大,2#配方胶料的拉伸强度变化率最小。说明在高温介质中,温度使胶料进一步硫化的效果远大于液体介质对硫化胶结构的破坏作用,因此胶料的抗破坏性能提高。

从表4还可以看出:经46#机油浸泡后,胶料的拉断伸长率降低,其中2#配方胶料的拉断伸长率降幅最大,1#配方胶料的拉断伸长率降幅最小;1#配方胶料体积变化率最小,2#配方胶料最大,但整体变化不明显,说明3种胶料在机油中的稳定性都较好。

表4 硫化体系对NBR/HNBR并用胶耐介质性能和压缩永久变形的影响

从表4还可以看出,胶料的压缩永久变形受硫化体系影响较大,其中3#配方胶料的压缩永久变形最大,1#配方胶料最小,这是由于3#配方胶料形成的交联键使分子结构呈现较大的刚性,胶料恢复形变的能力降低(压缩永久变形越大,胶料恢复形变的能力越低)。

3 结论

(1)DCP/TAIC硫化体系胶料的t10较长,加工安全性较好;硫化剂DTDM/促进剂TMTD/促进剂CZ硫化体系胶料的t10较短;硫黄/DCP/促进剂TMTD/促进剂CZ硫化体系胶料的t90较短,硫化速度较快。

(2)硫黄/DCP/促进剂TMTD/促进剂CZ硫化体系胶料的100%定伸应力和拉伸强度最高,硫化剂DTDM/促进剂TMTD/促进剂CZ硫化体系胶料的撕裂强度最高。

(3)DCP/TAIC硫化体系胶料的加工安全性能、物理性能、耐热老化性能和耐介质性能较好,压缩永久变形较小。