橡胶材料疲劳试验机的设计和疲劳寿命模型的建立

2018-07-20雍占福王青春谢熠萌

李 佳,雍占福,王青春*,谢熠萌

(1.北京林业大学 工学院,北京 100083;2.青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

裂纹萌生寿命和裂纹扩展寿命构成橡胶材料的疲劳寿命,试验[3-4]证明橡胶材料微裂纹长度从100 μm增长至1 mm的寿命通常占据整个疲劳寿命的80%,因此与裂纹扩展寿命相比,裂纹萌生寿命对橡胶材料疲劳寿命的影响比较小,可以忽略不轮胎、橡胶减震件和橡胶密封圈等通常是在周期性应力状态下工作,橡胶材料的疲劳断裂性能是影响轮胎和橡胶制品使用寿命的重要因素,因此研究橡胶材料疲劳特性具有重要意义。

橡胶材料的疲劳断裂过程主要包括两个阶段[1]:(1)裂纹萌生阶段,即裂纹从无到有的过程;(2)裂纹扩展阶段,即裂纹生长到最大允许裂纹的过程。对裂纹萌生阶段和裂纹扩展阶段的研究分别基于断裂力学和连续介质力学,形成了裂纹萌生法和裂纹扩展法。一些学者借鉴金属材料疲劳寿命分析方法,将在金属材料领域广泛使用的应力-疲劳寿命曲线法和Minner法则应用于橡胶材料的疲劳寿命分析中[2]。但应力-疲劳寿命曲线和Minner法则需要大量的测试数据来保证预测的橡胶材料疲劳寿命的可靠性,而且没有预置切口的橡胶材料破坏形式是裂纹萌生和裂纹扩展,同时由于试样本身存在一些由缺陷引起的微裂纹,因此测试的橡胶材料寿命长、数据离散度大,试验时间非常长。计。目前广泛使用的裂纹扩展法是将断裂力学的Griffith准则应用在橡胶材料的裂纹生长中,引入撕裂能的概念,建立撕裂能与裂纹扩展速度之间的关系,从而可靠地预测橡胶材料的疲劳寿命。

裂纹扩展法最早由A.A.Griffith[5]在1921年提出,用于分析物体预先存在的裂纹。1953—1959年,R.S.Rivlin等[6-9]将裂纹扩展法应用于橡胶材料疲劳破坏分析中,发现橡胶材料裂纹扩展速度由单位面积裂纹扩展导致的应变能损失量确定,该应变能损失被称为撕裂能。G.J.Lake等[10]通过对预置切口的橡胶试样进行单轴拉伸试验,分析撕裂能与裂纹扩展速度的关系,并建立了4阶段扩展模型。W.V.Mars[11]在2002年系统地介绍了开裂能法,分析橡胶材料的多轴疲劳,同时预测了橡胶材料的疲劳寿命和裂纹萌生方向。丁智平等[12]等基于裂纹扩展方法,对天然橡胶(NR)胶料进行了裂纹扩展试验,通过试验数据拟合出了NR胶料的裂纹扩展模型,并与疲劳试验结果进行对比,结果显示预测寿命是试验寿命的1.33倍。上官文斌等[13]在2014年分别以应变能密度、最大主应变、有效应力为损伤参数构建疲劳模型,对比了各模型预测橡胶材料悬置疲劳寿命的效果。王昊等[14-16]将裂纹扩展法用于分析使用工况和材料复杂的轮胎,基于疲劳裂纹扩展理论,计算了轮胎滚动情况下橡胶材料的疲劳寿命,并分析了轮胎断面的危险点以及疲劳寿命与轮胎负荷的关系。裂纹扩展法作为分析橡胶材料疲劳寿命的主要方法,在轮胎和橡胶制品的研制及性能分析中得到了广泛应用。

本课题基于裂纹扩展理论,根据GB/T 1688—2008《硫化橡胶 伸张疲劳的测定》,研制橡胶材料疲劳性能试验机,通过对橡胶材料的疲劳性能试验,获得橡胶材料撕裂能与裂纹扩展速度的关系,建立了裂纹扩展模型(疲劳寿命模型),该模型可用于橡胶材料疲劳寿命分析。

1 撕裂能及裂纹扩展模型理论

R.S.Rivlin等[6-9]率先提出开裂能理论,继而由G.J.Lake等[10]将断裂力学中的Griffith准则应用于橡胶材料的撕裂破坏行为,引出撕裂能的概念,将撕裂能(T)定义为单位面积橡胶材料裂纹扩展降低的弹性应变能:

式中,U为橡胶材料受拉时的弹性应变能,即变形功;A为裂纹面积;负号表征橡胶材料的弹性应变能随着裂纹扩展而减小。

T表征橡胶材料的撕裂特性,其物理意义与Griffith理论中的应变释放率相同。与断裂韧度一样,当T达到临界值时,橡胶材料的裂纹将失去平衡,开始失稳扩展。T反映了橡胶材料抵抗断裂破坏的能力。

实际上时间对裂纹的扩展也有一定的影响,但在一次连续的疲劳试验过程中,时间对裂纹扩展的影响比较小,因此本研究不考虑时间对裂纹扩展的影响。撕裂能比(R)为周期载荷中最小撕裂能与最大撕裂能的比值,R=0的循环加载条件在工程中比较普遍,本试验机对橡胶材料试样进行等幅三角波位移循环加载。

由文献[17]可知,在等幅循环加载下的橡胶材料裂纹扩展速度(dl/dN)(l为裂纹长度,m;N为循环周期数)即每个循环周期裂纹增长长度与撕裂能峰值的关系可以分为4个阶段,各阶段的模型如下(各式依次对应阶段Ⅰ,Ⅱ,Ⅲ,Ⅳ):

式中,T0,Tt,Tc和Tmax分别为阈值撕裂能、转折撕裂能、临界撕裂能和最大撕裂能;rz为撕裂能峰值小于T0时的裂纹扩展速度;A,B和F均为与材料有关的常数。这4个阶段如图1所示。

图1 橡胶材料裂纹扩展的4个阶段

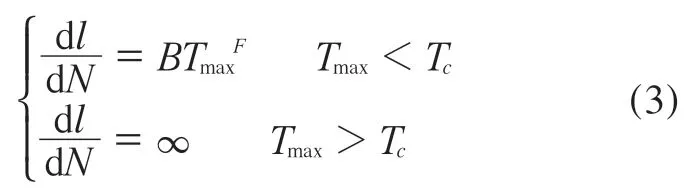

在实际应用中,受载的橡胶材料裂纹扩展大多处于阶段Ⅱ和阶段Ⅲ中,因此忽略阶段Ⅰ中裂纹缓慢生长的过程,同时将阶段Ⅳ中裂纹迅速增长的过程极限化,将建模重点放在阶段Ⅱ和阶段Ⅲ上。简化后的模型有Thomas模型、Lake-Lindly模型以及基于试验数据插值模型,其中Thomas模型较为简单,它认为裂纹扩展速度与撕裂能有简单的幂指数关系[18],该模型如下:

式中,F为幂级数。

对在裂纹扩展阶段(Tmax<T)的模型取对数:

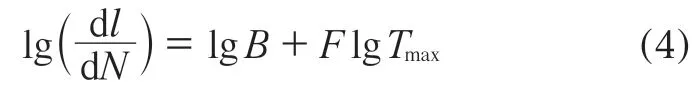

Thomas模型裂纹扩展速度与撕裂能的关系如图2所示。图中,直线斜率为F,rc为临界撕裂能对应的临界裂纹扩展速度。

图2 Thomas模型中裂纹扩展速度与撕裂能的关系

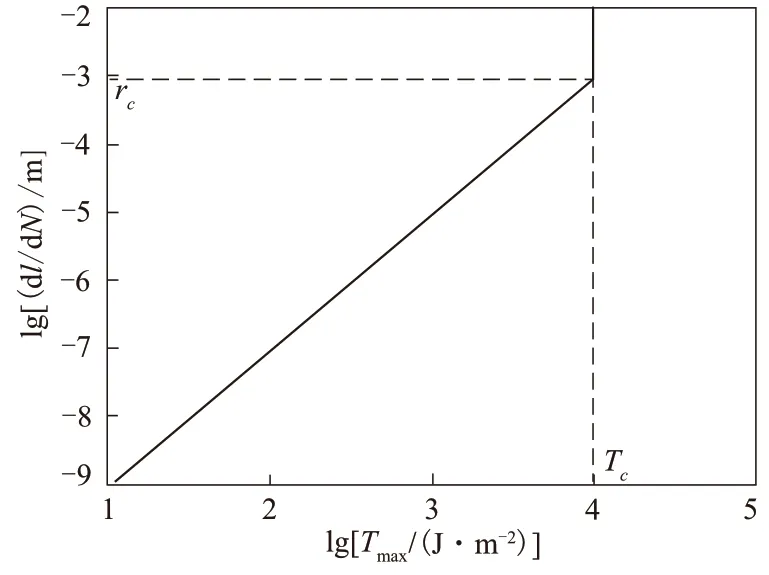

Thomas模型直观简单,模型参数容易确定,常用于计算橡胶材料疲劳寿命[12,19]。本研究以Thomas模型为基础建立橡胶材料裂纹扩展模型,而该模型建立的关键是测得撕裂能。文献[12]提到单边预置裂口拉伸试样的撕裂能可由以下公式计算得到:

式中,E0为没有预置切口试样的应变能密度,可以通过有限元分析软件计算得到;K(λ)为与应变有关的因数(λ为伸长率,λ=1+ε,ε为应变),可以用下式来计算:

将式(6)代入式(5),可得:

结合式(3),(4)和(7)可以得到:

式中,l0为预置裂口长度,lc失效裂纹长度。

N即为橡胶材料从预置裂口扩展到裂纹失效的疲劳寿命。

2 橡胶材料疲劳试验机设计及试验

采用有预制裂口的橡胶材料试样,可以尽量减少试样本身存在的缺陷对试验数据的影响,大大减小试验数据的离散度,使试验周期缩短。

2.1 结构及原理

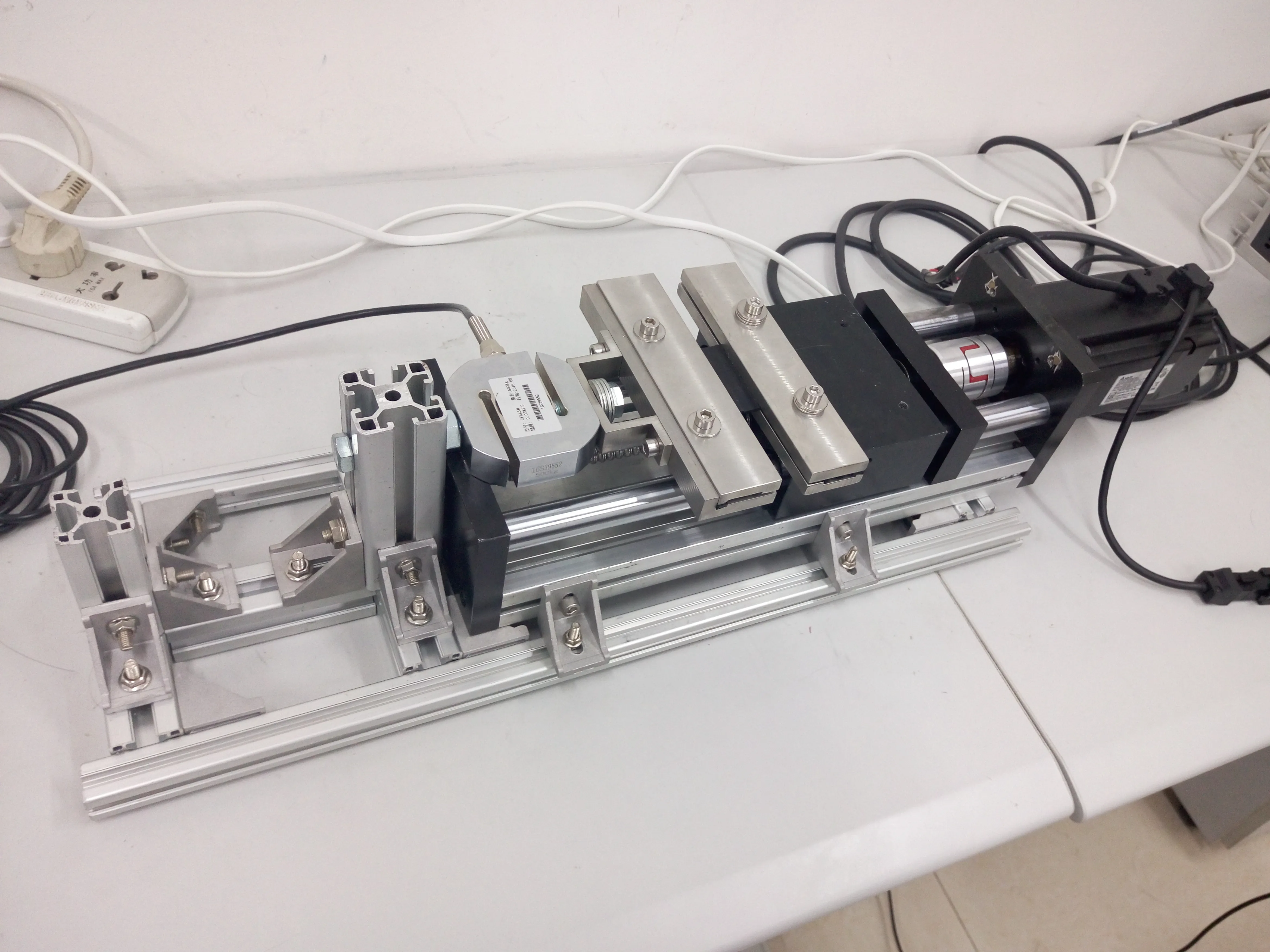

基于裂纹扩展和撕裂能理论以及根据GB/T 1688—2008要求设计的疲劳试验机由执行机构、数据采集系统和控制系统3部分组成,可以进行橡胶材料的疲劳试验,测得不同拉伸比试样在一定循环周期数下的裂纹扩展长度,计算裂纹扩展速度和撕裂能、破坏能,并通过多组数据拟合出试样的疲劳裂纹扩展曲线,用于分析橡胶材料的疲劳寿命。疲劳试验机结构如图3所示,成品疲劳试验机如图4所示。

图3 疲劳试验机结构示意

图4 成品疲劳试验机结构示意

2.1.1 执行机构

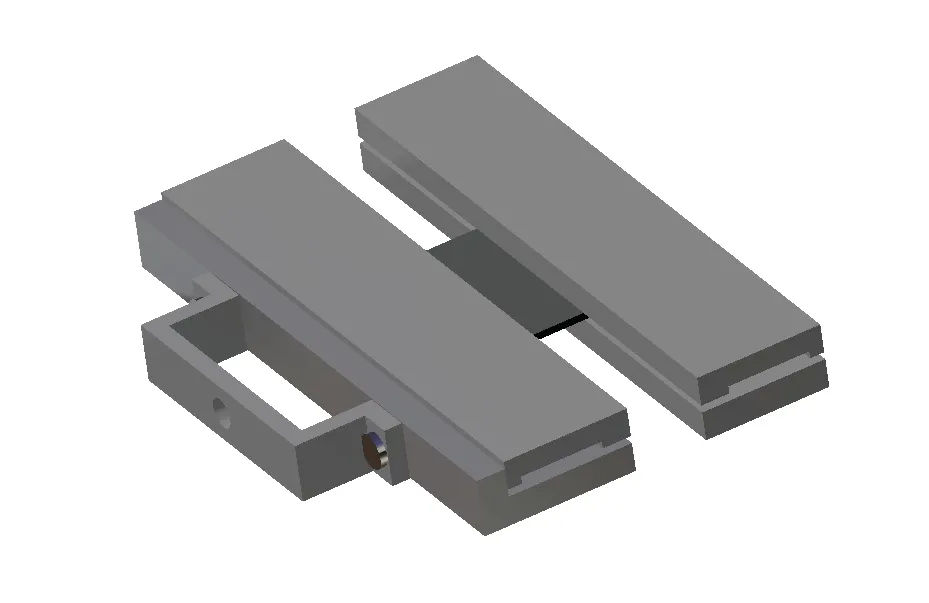

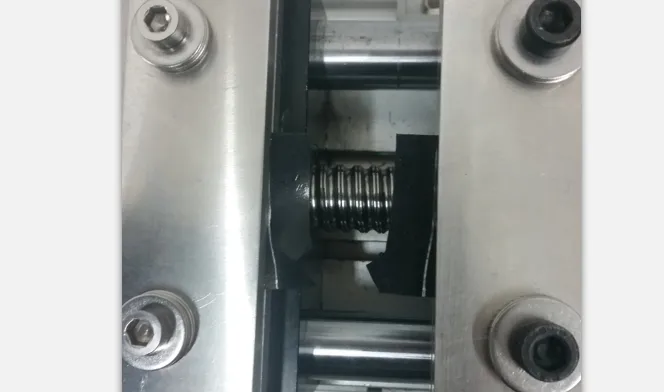

执行机构包括左右夹具、滑台、螺纹轴、联轴器和伺服电机,主要按照给定的位移,对试样进行加载。其伺服电机通过联轴器控制螺纹轴转动,滑台内有与螺纹轴啮合的斜齿轮,可由螺纹轴带动滑台左右移动。左右夹具构型如图5所示。

图5 左右夹具构型

左夹具通过螺栓与力传感器固定在一起,力传感器固定在实验台底座上;右夹具通过螺栓固定在滑台上,随滑台移动,对试样进行加载。

2.1.2 数据采集系统

数据采集系统除了可以测量试样所承受的力以外,还可以用于计数,统计循环周期数。

本试验所用传感器为力传感器,最大可以测量5 000 N的力,力传感器的信号通过ART数据采集卡采集并传输到计算机。数据采集模块线路如图6所示。

图6 数据采集模块线路示意

在试验开始前,根据需要设置循环周期数,传感器可以记录开始加载时间、结束加载时间,根据加载时间和预置循环周期数计算得到实际循环周期数。

2.1.3 控制系统

控制系统通过PLC(可编程逻辑控制器)来控制伺服电机的转速和方向,进而控制夹具施加给试样的载荷。根据螺纹轴的直径和螺距等参数来编程,使电机带动夹具按设定的幅值、频率进行加载。该系统的人机交互界面如图7所示,方便试验者在试验开始前设定参数以及调节夹具距离等。

图7 控制系统人机交互界面

2.2 橡胶材料试验

2.2.1 疲劳试验

橡胶材料疲劳试验包括定变形疲劳试验和定载荷疲劳试验,本研究采用定变形疲劳试验,分别在0.10,0.15,0.20,0.25和0.30的加载应变下进行疲劳试验。

本次试验所选用的橡胶材料为剪切硫化胶试样,试样长度、宽度、厚度分别为50,40,2 mm,预置切口长度为20 mm,左右夹具夹持长度均为10 mm,如图8所示。

图8 试样尺寸示意及实际试样

试验在室温下进行,夹具夹紧试样后应确保:(1)夹具之间的距离为20 mm;(2)力传感器测得的试样初始受力值尽量小;(3)根据加载调节行程和速度等参数。为了保护试验机,滑台往返有0.1 s的停顿间隙,以减小惯性冲击。

在0.15的加载应变下疲劳试验结束后试样裂纹扩展情况如图9所示。

图9 疲劳试验结束后试样裂纹扩展情况

2.2.2 试样破坏试验

橡胶材料破坏试验是为了获得破坏撕裂能。本试验机除了可以自动加载外,还可以手动加载,可持续加载至试样断裂。从试验得出,试样裂纹扩展和试样断裂快,应变变化小,因此以此方法测到的破坏撕裂能是有效的。经过多次试验,在0.85的加载应变下试样裂纹扩展和试样断裂极快,断裂试样如图10所示。

图10 快速断裂的试样

3 橡胶材料疲劳寿命模型建立

利用本研究疲劳试验机,采用有限元仿真方法,对橡胶材料的疲劳寿命分析流程如下:(1)试验获取试样应力-应变数据,拟合超弹性模型;(2)运用有限元仿真软件计算试样应变能密度;(3)通过多次试验获取试样撕裂能和加载循环试验次数,拟合橡胶材料裂纹扩展曲线。

3.1 本构模型选取

橡胶材料力学行为比较复杂,本构关系具有高度的非线性,其非线性行为可分为以下3类:(1)静载作用下的超弹性行为;(2)循环载荷作用下的粘弹性行为;(3)预应力作用下的软化行为。本研究需要建立橡胶材料的超弹性本构模型,且以该模型进行试验获得应力和应变,最终进行拟合得到模型参数。橡胶材料超弹性本构模型直接影响有限元仿真结果的准确性,不同橡胶材料或不同工况下适用不同类型的超弹性本构模型。常用的橡胶材料超弹性本构模型有Yeoh,Mooney-Rivlin,NeoHooke和Ogden等模型。通过对比拟合曲线与数据的匹配度以及参照相关文献[20],本研究选用Yeoh模型作为橡胶材料的本构模型。

试验测得的试样单轴拉伸试验数据与各本构模型拟合情况如图11所示。

图11 不同本构模型的应力-应变曲线

3.2 有限元仿真

运用有限元仿真软件ABAQUS,根据试验数据建立有限元模型,模拟获得无预置切口试样的应力-应变数据,并且可以直接在有限元软件中计算得到应变能,用于计算撕裂能。试验测得的试样应力和应变能分布如图12所示。

图12 应力和应变能有限元分析结果(应变为0.25)

在试验中,由于预置切口的存在,切口尖端会产生应力集中,产生裂纹,因此不考虑有限元模拟中产生应力集中的区域,而是采用模型中间单元的仿真数据,如图13所示。从图13中可以看出加载应变为0.25时应变能密度为0.275 0 mJ·mm-3。

图13 试样有限元模型中间单元应变能密度分布

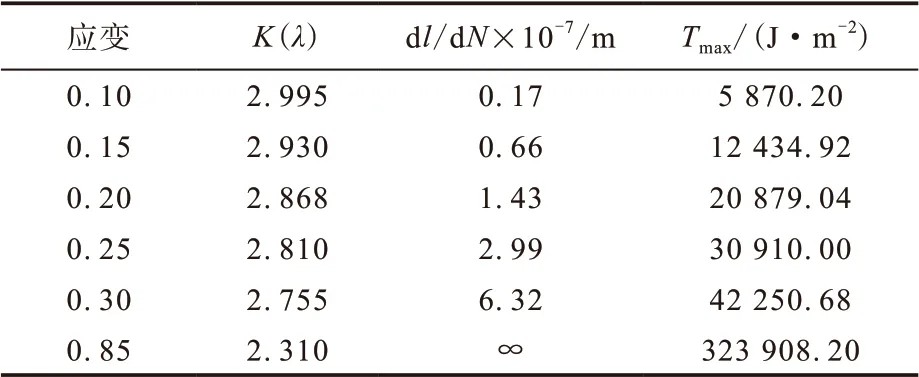

根据上述方法,得出加载应变为0.10,0.15,0.20,0.25,0.30和0.85时 应 变 能 密 度 分 别 为0.049 0,0.106 1,0.182 0,0.275 0,0.383 4,8.421 0 mJ·mm-3。

3.3 疲劳寿命模型

采用疲劳试验机进行疲劳试验,得到的两组试验数据分别如表1和2所示,由此得到的裂纹扩展速度与撕裂能关系曲线如图14所示。

图14 裂纹扩展速度与撕裂能关系曲线

表1 第1组测试数据

根据试验数据拟合出橡胶材料裂纹扩展模型:

由此建立的疲劳寿命模型:

式中,Tc=323 908 J·m-2。

表2 第2组测试数据

该疲劳寿命模型可用于分析、计算组成复杂的橡胶材料的疲劳寿命。

4 结语

基于裂纹扩展和撕裂能理论以及依据GB/T 1688—2008研制的橡胶材料疲劳试验机用于橡胶材料疲劳试验和破坏试验,可以分别测得橡胶材料裂纹扩展速度及撕裂能、破坏撕裂能等数据。通过选取Yeoh模型作为本构模型,采用有限元仿真分析计算不同应变下的撕裂能,得到裂纹扩展速度与撕裂能关系,建立了橡胶材料疲劳寿命模型,该模型可以用于预测组成复杂的橡胶材料的疲劳寿命。

由于橡胶材料疲劳试验耗时较长,本研究进行的循环试验次数有限,疲劳寿命模型可能存在偏差。可通过增加循环试验次数,减小试验误差,提高橡胶材料疲劳寿命模型的准确性。