加工渐开线齿廓的数控车铣宏程序研究**

2018-07-20陈尔涛金成哲

陈尔涛 金成哲

(沈阳理工大学,辽宁 沈阳110159)

渐开线齿轮是现代各种新型装备中最常用和不可或缺的传动零件之一。近年来,随着我国风电、飞机、舰船等新能源及国防工业的迅猛发展,对齿轮的需求量也呈现持续上升的趋势[1]。目前,滚齿、插齿、铣齿和磨齿等是齿轮加工制造中通常采用的方法,D.H.Kim[2]等人通过研究滚刀的参数化设计,建立了精确的滚刀模型,并针对滚刀设计中存在的误差分析其对齿轮加工的影响。Jen-Ksieh[3]等人利用三维设计软件对滚刀进行了三维参数化建模,并在建立模型的基础上,完成了齿轮加工的模拟。V.Dimitriou[4]等发明了一种新型滚刀,对加工直齿条型刀具起到较好的作用。K.D.Bouzakis[5]对滚刀整个加工过程做了较为深入的研究,利用有限元法分析切屑的形成、几何形状、齿面磨损机理及切削力变化的过程,并在此过程中对刀具几何参数进行了优化。V.Demidow[6]等人研究了滚刀的角度对圆柱直齿轮的齿形误差的影响,发现正前角对其影响较大。K.Kawasaki[7]等人研究了大模数齿轮的修复加工制造。传统的齿轮加工方法在某种程度上已满足不了对齿轮的日益增长的需求,因此,本文突破传统齿轮加工方法的加工模式,采用正交车铣加工方式对渐开线外齿轮齿廓进行了数控宏程序加工编程,使得刀具和生产设备由传统加工方法的专用化走向通用化,降低了生产成本,提高了机床使用率和生产效率。

1 加工原理分析

采用车铣加工中心加工渐开线外齿轮,其基本参数为:模数m,齿数 z,齿宽 b,压力角 α,齿顶高系数ha,刀具为半径r的球形铣刀。根据渐开线外齿轮设计原理[8],渐开线齿轮的每个齿形都是相同的,由两个对称的齿廓组成,渐开线外齿轮齿廓线,如图1所示。

ABCD渐开线齿轮齿廓线通常由AB段渐开线部分、BC段直线部分、CD段圆弧部分和齿顶圆及齿根圆部分组成。其中AB段渐开线部分为齿轮啮合区是齿轮的工作部分,其精度直接影响齿轮的工作状态。BC段直线部分和CD段圆弧部分是齿轮齿根部的过渡曲线其中CD段圆弧部分为过渡圆角。由于基圆以内无渐开线,BC段直线是基圆到齿根圆过渡圆角间的过渡部分,B点刚好在基圆上,压力角为零,如果过渡圆角上端C点在基圆外,则没有BC段直线部分。由于AB段渐开线部分为齿轮啮合区是齿轮的工作部分,所以这里只进行渐开线齿廓部分的数控加工。

车铣加工齿轮,就是让工件的转动角度与刀具的移动联动,刀具与工件的交点始终保持在齿轮齿廓上,经过铣削加工形成一个齿廓表面。当刀具与齿轮齿廓交点处在齿轮啮合线与分度圆的交点上时,其法线方向与轴心线的夹角的余角就等于压力角。只要找出刀具在齿轮啮合线上的交点的位置坐标和工件旋转角度之间的相互关系,运用宏程序的方法对刀具的中心轨迹线坐标值进行编程,将程序输入数控车铣机床对工件进行加工,就能实现渐开线齿轮的车铣宏程序数控加工。

2 车铣加工齿廓数学模型的建立

2.1 渐开线特性原理

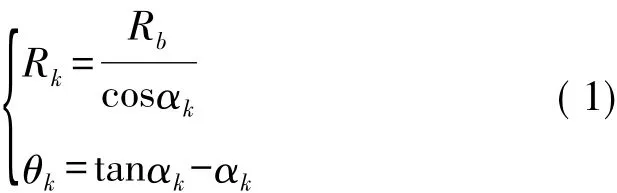

渐开线特性原理如图2所示,根据渐开线特性可知[8],渐开线K点参数方程为:

式中:Rk为极坐标半径,θk为展角,αk为压力角且αk=arccosRb/Rk。

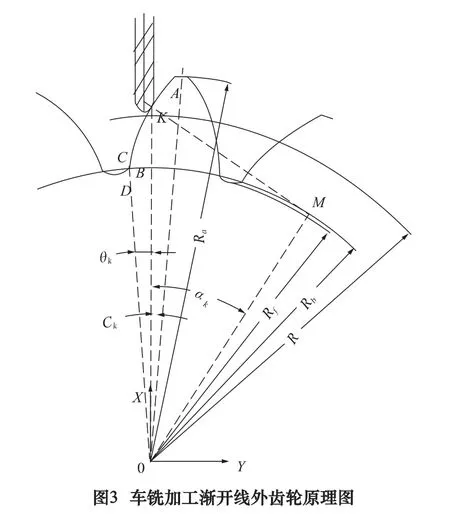

2.2 车铣加工渐开线外齿轮原理

车铣加工渐开线外齿轮原理如图3所示,根据渐开线齿轮原理可知[8]:

渐开线齿廓为渐开线AC段,M点为渐开线发生线与基圆的交点,B点为渐开线起点,K点为立铣刀球头刀在工件渐开线上的切触点,O点为工件圆心,线段OK为K点的渐开线极坐标半径,θk为展角,αk为压力角,Ck为工件以单齿厚中间线OA为起点的旋转角度。

车铣加工外齿轮时,以圆心O为工件原点,C轴绕圆心O旋转,刀具与齿轮齿廓交点K始终保持在渐开线与X坐标轴上。为使加工出的齿廓渐开线更加精准,采用等微弧长拟合法,使刀具在渐开线上的步距相等,减小步距对加工出齿廓面的精度影响。

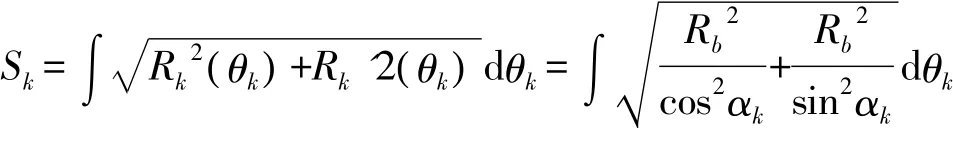

因为:

所以,K点的渐开线弧长:

设C轴的零角度在单齿中间线OA上,且K点始终在渐开线与X坐标轴的交点上。当K点在分度圆位置时,C轴刚好转过单齿节角度的四分之一即0.25齿角,该点的C轴值、θ值为:

由图3车铣加工外齿轮原理图可知,K点的坐标值如下:

式中:αk为参变量。

计算刀具在渐开线齿廓线加工的起点A、终点C时的αk值,根据渐开线齿轮原理可知[8]:

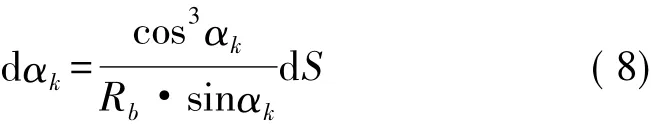

取等微弧长为dS,则压力角微增量:

由于刀具与齿轮齿廓交点始终在渐开线上,所以刀具中心也在该点的渐开线法线即MK线段的延长线上,MK线段与Y轴的夹角等于该点的渐开线压力角,因此该点刀具的中心轨迹线坐标值为:

3 数控车铣宏程序

宏程序程序短加工速度快,调整加工参数快。可模快化方便调用,通用性极强,且可以进行参变量的赋值、运算,可以实现判断转移和循环。本文的渐开线齿轮齿廓的车铣数控宏程序,采用基本参数输入、自动参数运算、多层循环、条件判断转移等宏程序功能实现齿轮齿廓的车铣加工。只需操作者更改需要输入的被加工齿轮参数及切削用量参数。即可实现对不同参数渐开线齿轮齿廓的加工,且可通过修改刀具半径的参数值实现半精加工和精加工的转换及齿型的公差控制。

车铣加工中心加工外齿轮加工宏程序方案:设齿轮的轴心线与前端面的交点为工件坐标零点,以一个单齿的中间线上为工件旋转C轴角度的零点。步骤1在齿顶上方做起刀点,让C轴转到Ca,开始进刀到相应的X、Y位置,让C值在Ca和Cc之间按照各点的等微弧长dS所对应的dαk进行递减,刀具的中心的坐标值X、Y与其相应的C值联动,在各点位置,Z轴方向依次在齿轮两端面往复插补,铣削加工形成一个齿廓面。步骤2C值到Cc后,进给转到下一个单齿的另一侧齿廓线的在进给至Cc,逆向让C值在Cc和Ca之间等量递减,刀具的中心坐标值X、Y与其相应的C值联动,铣削加工形成另一侧的齿廓面。转到下个齿位,重复步骤1、2的过程,循环完成整个齿轮的齿廓面加工,完成齿轮车铣加工。其程序流程图如图4所示。

本例车铣加工中心加工外齿轮的参数为:模数m=10 mm,齿数 z=7,齿轮宽 b=11 mm,压力角 α=30°,齿顶高系数 ha=1,公法线 Wkn=47.57±0.055、K=2,表面粗糙度Ra1.6,刀具半径r=2 mm的球形铣刀。采用FANUC数控系统进行编程,用Mazak200Y数控车铣加工中心进行加工。

加工程序如下:

4 渐开线齿轮齿廓的车铣加工数控宏程序验证

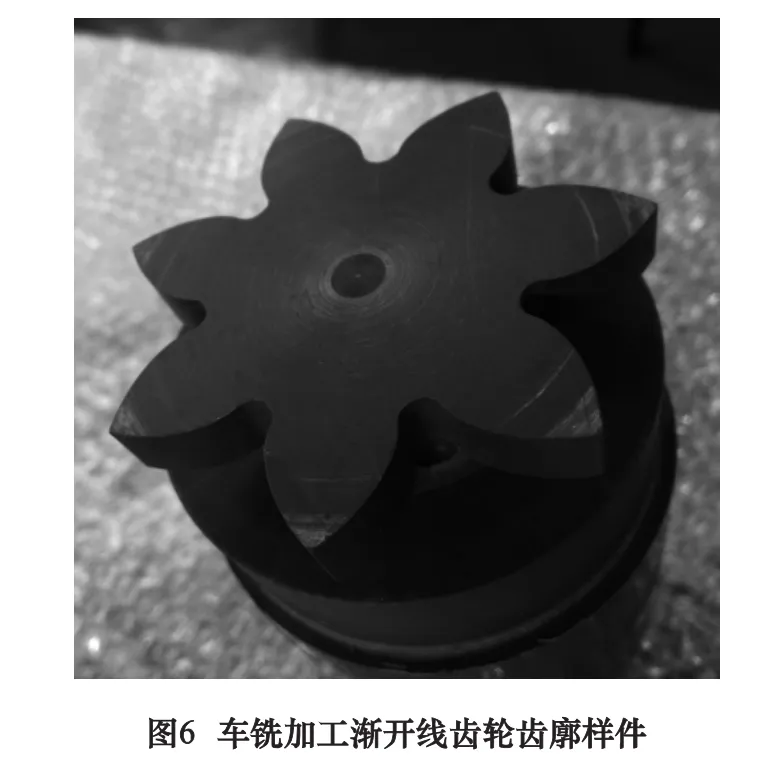

实验样件材料为peek塑料棒,直径80 mm,长度130 mm。刀具采用4 mm的硬质合金球头立铣刀,型号为2EN-S300R2.0-L100。切削参数为:刀具转速为4 500 r/min,进给速度为300 mm/min,在Mazark 200Y车铣加工中心进行数控程序验证实验如图5所示,加工完成的样件如图6所示,经检测齿轮加工精度为公法线Wkn=47.61 mm,表面粗糙度Ra为1.4 mm完全符合图纸标准。

5 结语

在建立渐开线齿轮齿廓数学模型基础上,采用正交车铣加工方式对渐开线外齿轮齿廓进行了数控车铣宏程序加工编程,程序较短,通过修改参数可以用不同尺寸的刀具加工不同模数、齿数、齿宽压力角、齿顶高系数的齿轮,实现齿轮的参数化车铣加工,特别适用于一些模数较大、形状特殊的齿轮齿廓的加工,具有操作简便,具有效益佳、实用性强的特点。