高速干铣削高强钢加工表面硬化及残余应力研究**

2018-07-20于英钊郑光明楚满福

于英钊 高 军 郑光明 楚满福 张 旭 李 源

(山东理工大学机械工程学院,山东淄博255000)

AISI 4340钢是一种高强度高硬度马氏体钢,其优良的力学性能被广泛应用于航空航天、汽车、造船等领域的关键部件中,如飞机起落架,汽车轮轴等的制造中[1]。但这种材料在切削加工中切削力大、温度高,引起工件发生塑性变形等因素导致表面层产生加工硬化和残余应力,对零件的耐磨性和抗疲劳性产生影响;同时,刀具磨损加剧、加工质量难以保证等特点,属于典型难加工材料[2-3]。随着高强度钢的广泛应用,对此类零件的加工表面质量要求极为严格。因此,对这类材料的加工表面完整性研究成为急需解决的问题。

在高速加工AISI 4340钢时,减小进给量和提高切削速度可以获得较小的表面残余拉应力[4-5]。在车削300M超高强钢时发现增大进给量和高切削速度可以减小加工表面硬度,并且沿加工表面往里硬度逐渐降低,直至达到基体硬度[6]。并且加工表面的进给方向和切削方向均为残余压应力。切削速度和切削深度对残余应力影响较大[7]。在进行车削淬硬40CrNiMo钢的试验时研究表明,切削速度高于211 m/min时,工件加工后表面均呈现为残余压应力[8]。

高速铣削高强钢时,产生的切削热对表面变质层的组织结构发挥作用,加工表面产生硬化现象[9];高速铣削产生的切削力及高温产生的切削热使表层的金相组织变化,加工表面产生残余压应力[10]。

本文针对AISI 4340高强度钢,主要研究切削参数对表面层加工硬化和残余应力的影响,为高速铣削AISI 4340钢切削参数的优化以及加工效率的提高提供试验依据。

1 试验条件与方法

1.1 工件材料

工件材料为高强钢AISI 4340,工件材料硬度为43±1 HRC。表1和表2分别为AISI 4340钢的主要化学成分和主要机械物理性能。采用线切割将工件加工成100 mm×100 mm×75 mm方块进行干铣削试验。

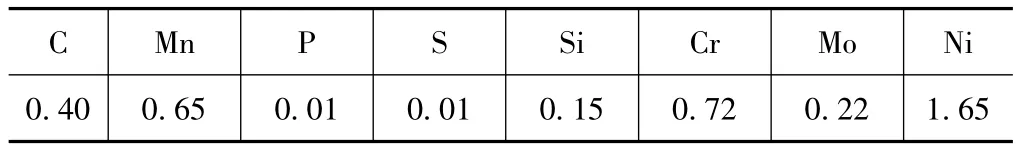

表1 AISI 4340钢的主要化学成分(质量比:%)

表2 AISI4340钢的机械物理性能

1.2 刀具材料

选用日本京瓷公司生产的硬质合金涂层刀具,涂层为PVD TiAlN+TiN复合涂层,刀片牌号为PR830,型号为BDMT-11T308ER-JT。刀杆型号为 MEC25-S20-11T(标准型),直径 D=25 mm。

1.3 试验设备

试验在五轴加工中心DMU 70 eVolution(主轴最高转速18 000 r/min)上进行。试验条件为干切削,同时为了避免多个刀片间的相互干涉,试验只安装一个刀片。切削参数如表3所示。

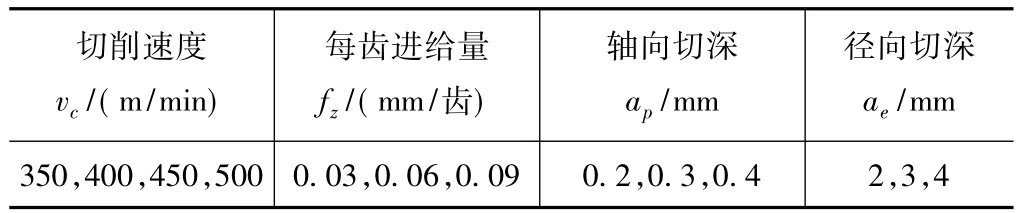

表3 切削参数

试验结束后,分别在FM-800型显微维氏硬度计和Xstress 3000型X射线应力分析仪上进行显微硬度和残余应力的测试。

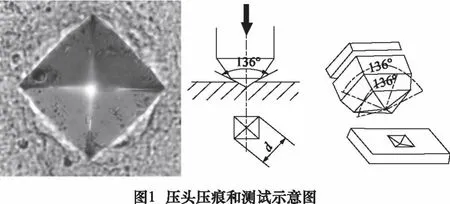

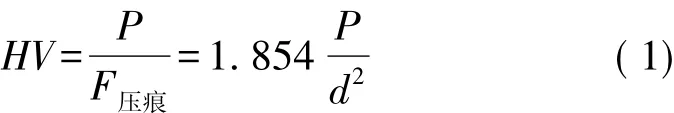

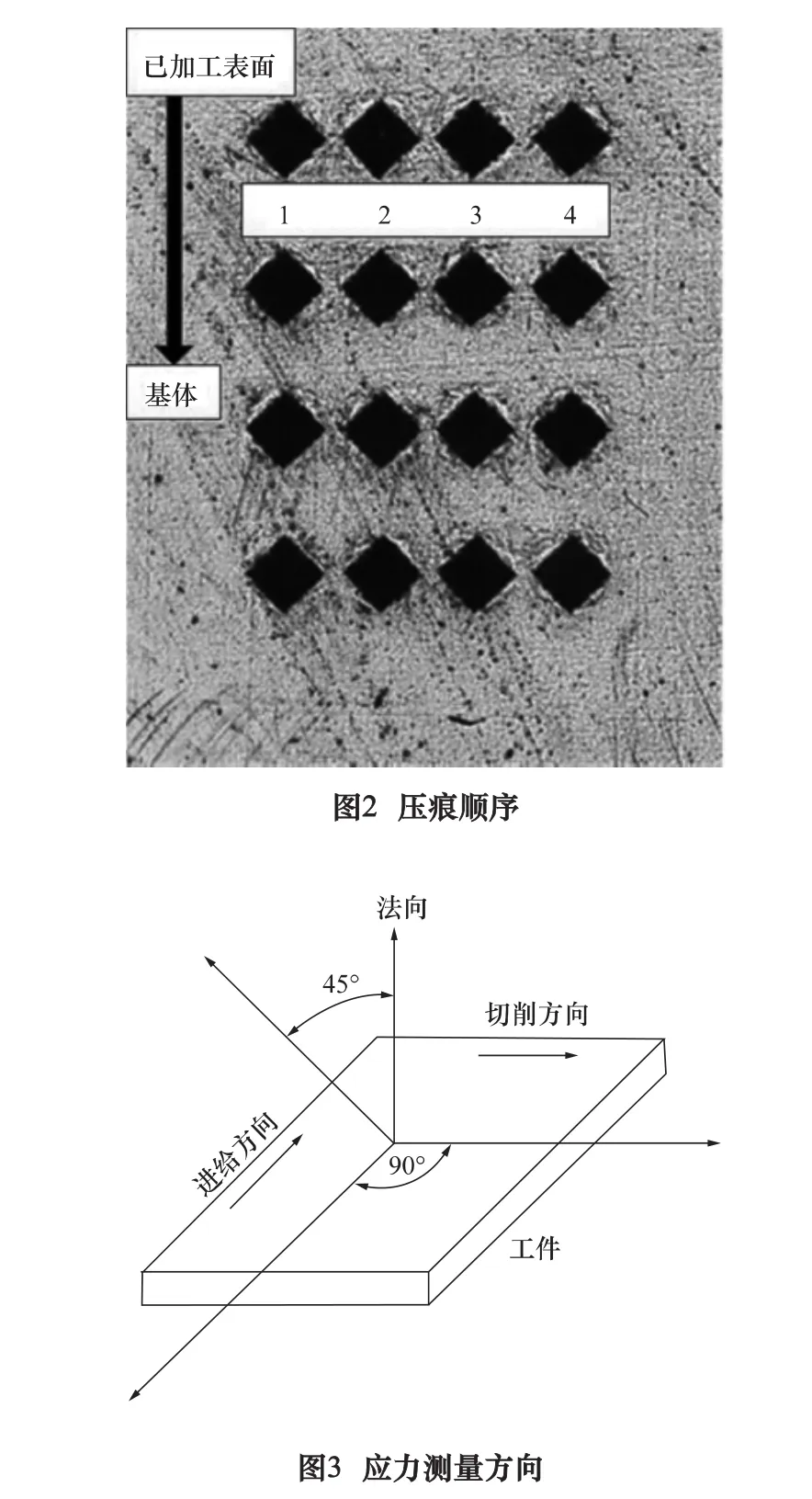

使用显微维氏硬度计对试样硬度测试时,采用136°四棱体状金刚石压头(如图1所示)以一定的加载速度压入AISI 4340钢加工表面,增加载荷至0.49 N,保载时间为15 s,测量压痕两对角线之间的距离,通过公式(1)算出表面硬度值。测量硬化层深度是指沿加工表面到基体方向每隔20 μm进行多次显微硬度测量取平均值(如图2所示),直到硬度值接近基体硬度为止。

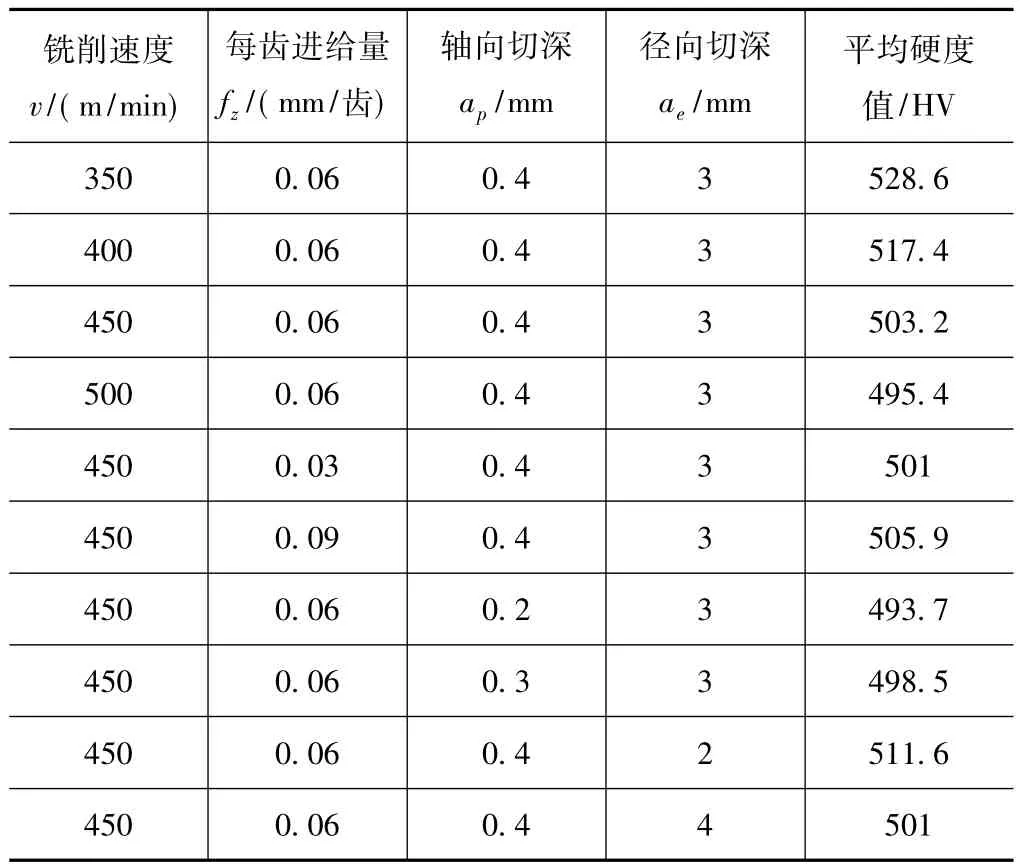

X射线应力分析仪测试残余应力时,管电压及管电流分别为20 kV和2 mA,采用直径2 mm的准直管,铬靶,2θ=156°,曝光时间为5 s。测试前用无应力铁粉进行校正。应力测量的进给方向、切削方向及45°方向如图3所示。

式中:P为试验载荷,N;d为压痕对角线长度,mm。

式中:NH为加工硬化程度;HV为测得的材料表面硬度;HV0为AISI 4340钢基体的显微硬度。

2 试验结果与分析

2.1 加工硬化程度

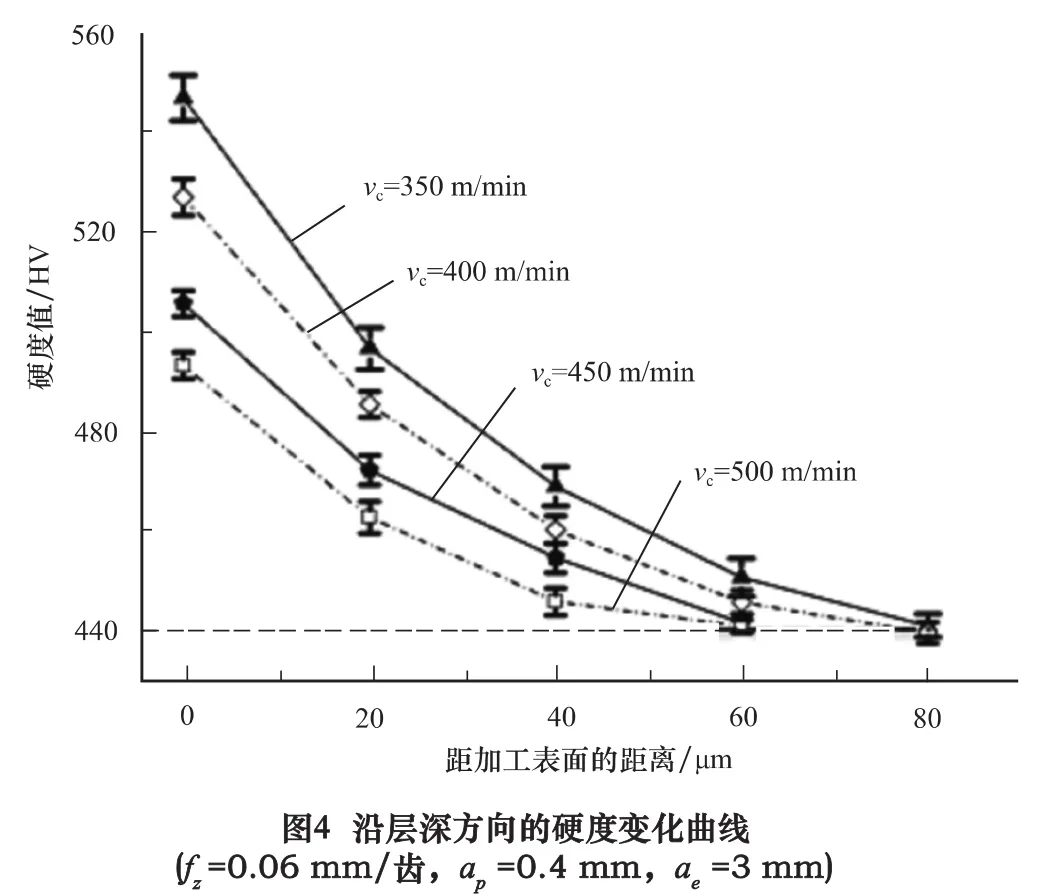

首先测试在加工之前AISI 4340钢基体硬度,得出基体的平均硬度值约为440 HV,然后测量不同切削参数下加工表面平均硬度值(如表4所示)。

由表4中数值以及公式(2)计算,得出AISI 4340钢已加工表面硬化程度约在112.2%~120.1%。

图4为不同速度下沿层深方向的硬度值变化曲线。硬化层深度随着vc的增加而逐渐减小。这是因为随着vc增大,铣削力减小,刀具—工件接触挤压时间变短,引起塑性变形减小,同时产生较高的切削热使工件表面发生热软化作用,硬化程度降低,硬化层深度减小。如图在vc=350 m/min时硬化层深度达到80 μm左右。而当vc=500 m/min时硬化层深度约为50~60 μm。

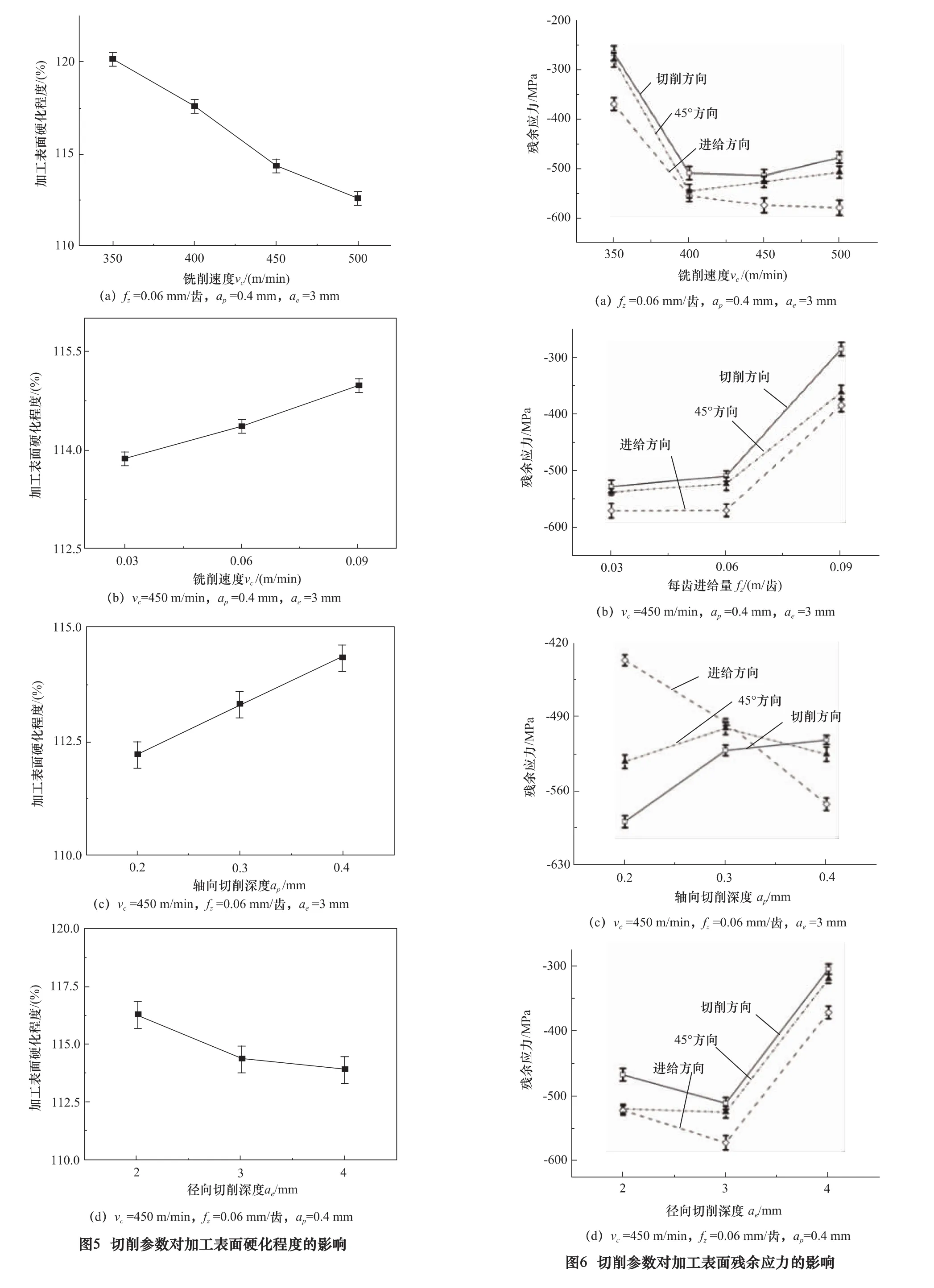

图5所示为切削参数对加工表面硬化程度的影响。由图可见,随着vc和ae的增加,加工表面硬化程度减小。而fz和ap的增加导致加工表面硬化程度增大。表面层的硬化程度主要受切削力、切削温度以及塑性变形程度的影响。vc增大,导致切削温度逐渐升高,使AISI 4340钢表面发生热软化,塑性变形小,加工表面硬化程度降低,硬化值减小。同时,vc逐渐增大使铣削力随之减小,工件受刀具挤压变形时间减小,AISI 4340钢表面不能充分发生塑性变形,加工表面硬化程度降低(图5a)。随着fz的增加,对表面的挤压程度增大,塑性变形增大,加工表面硬化程度升高(图5b)。随着ap的增加,沿轴向方向去除材料的体积变大,导致铣削力变大,工件表面层受挤压发生塑性变形严重,晶粒间的滑移变形剧烈,晶粒被拉长,导致加工表面硬化程度升高(图5c)。随着ae的增加,加工表面受单位面积内挤压作用减弱,铣削力减小,塑性变形减小,加工表面硬化程度降低(图5d)。

表4 加工表面硬度值

2.2 加工表面残余应力

图6所示为切削参数对加工表面残余应力的影响。进给方向上的残余应力范围在-579.3~-370.5 MPa之间,切削方向上的残余应力范围在-591.1~-267.5 MPa之间,45°方向上的残余应力范围在-546~-281.1 MPa之间。进给、切削以及45°方向的残余应力均为压应力,且切削方向上的残余压应力绝对值最大。

随着vc的增大,刀具与工件接触部位产生摩擦导致工件材料表面发生塑性变形,产生压应力。当vc超过400 m/min,切削区域温度升高,热应力使表面形成的残余拉应力增大,抵消部分的压应力,故残余压应力有略微减小的趋势(图6a)。随着fz的增加,塑性变形增大,被加工表面产生的残余拉应力增大抵消部分压应力,而压应力又向里层移动,故表面残余压应力减小(图6b)。在所选参数范围内,ap的变化使机械应力和摩擦热应力同时作用,应力值在-591.1~-439.2 MPa之间波动(图6c)。随着ae的增加,表面残余压应力先增大后减小,当径向切深为3 mm时,被加工表面受刀具后刀面挤压和摩擦作用减小,压应力值减小(图6d)。

工件材料在机械加工过程中表面都会有一定程度的加工硬化,加工硬化程度维持一定范围内能够提高零件表层的耐磨性、耐腐蚀性能。本文中加工表面硬化程度约在112.2% ~120.1%,此范围内有助于提高耐磨性和耐腐蚀性能。当加工硬化程度过度时,使材料内部结晶组织出现过度形变,表面容易产生裂纹,加剧磨损,零件表面使用性能降低。工件材料表面层的残余压应力使材料表面裂纹变紧密,延缓裂纹的扩展,提高其疲劳强度,同时耐腐蚀性、耐磨性也得到提高。

由此分析,在vc=400~500 m/min,fz=0.03~0.06 mm/齿,ap=0.2~ 0.3 mm,ae=3~ 4 mm的条件下高速铣削,可以获得优良的加工表面硬化程度和较大的表面残余压应力。

3 结语

本文通过高速干铣削AISI 4340钢,研究了所选切削参数下对表面层加工硬化及其残余应力的影响,主要结论如下:

(1)随着铣削速度和径向切深的增加,加工表面硬化程度随着减小,而每齿进给量和轴向切深的增加导致加工硬化程度增大。铣削速度对其影响最大。

(2)硬化层深度随着铣削速度的增加逐渐减小,最大深度达到80 μm。

(3)加工表面在进给、切削以及45°方向均产生残余压应力,且切削方向上的压应力绝对值最大。铣削速度和每齿进给量对残余应力的影响较大。